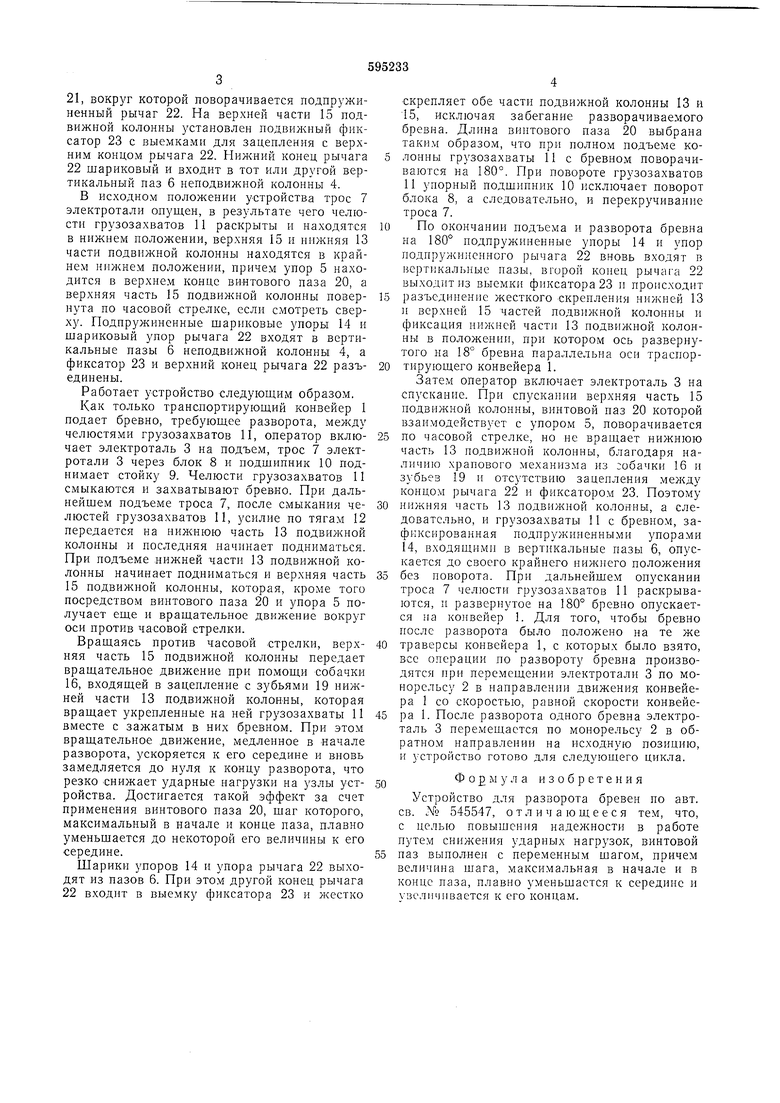

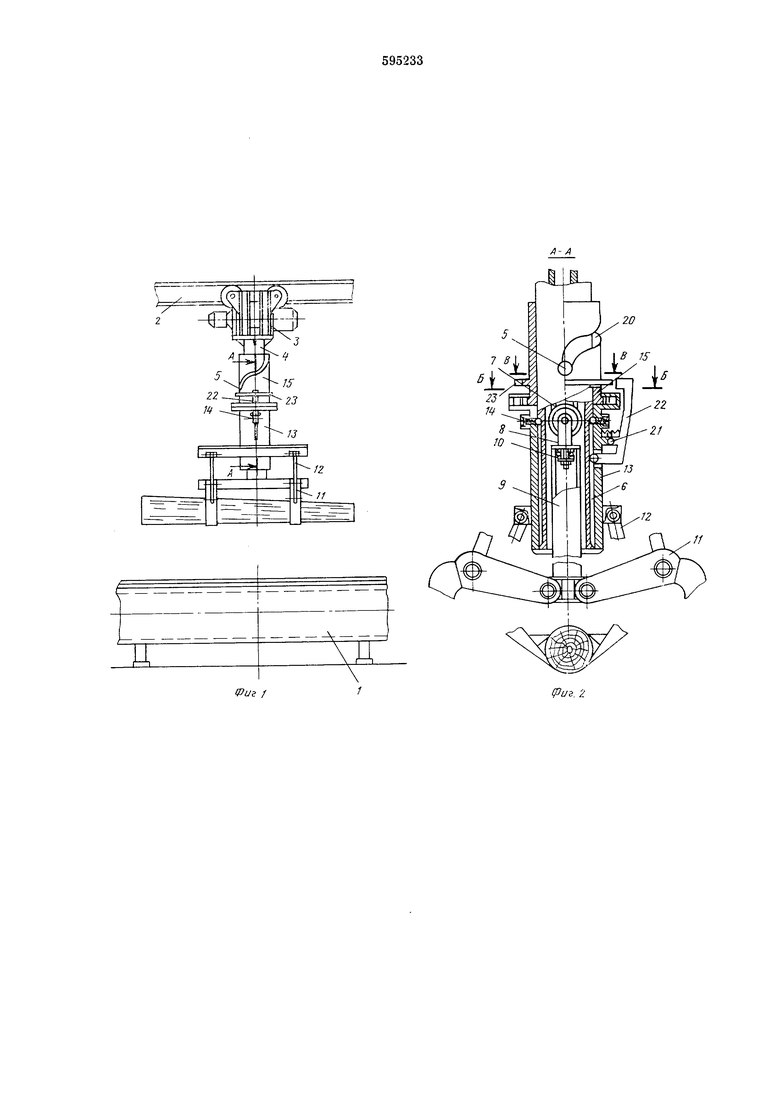

21, вокруг которой поворачивается подпружиненный рычаг 22. На верхней части 15 подвижной колонны установлен подвижный фиксатор 23 с выемками для зацепления с верхним концом рычага 22. Нижний конец рычага 22 шариковый и входит в тот или другой вертикальный паз 6 неподвижной колонны 4.

В исходном положении устройства трос 7 электротали олущен, в результате чего челюсти грузозахватов И раскрыты и находятся в нижнем положении, верхняя 15 н нижняя 13 части подвижной колонны находятся в крайнем нижнем положении, причем упор 5 находится в верхнем конце винтового паза 20, а верхняя часть 15 подвижной колонны повернута по часовой стрелке, если смотреть сверху. Нодпрул иненные шариковые упоры 14 и шариковый упор рычага 22 входят в вертикальные пазы 6 неподвижной колонны 4, а фиксатор 23 и верхний конец рычага 22 разъединены.

Работает устройство следующим образом.

Как только транспортирующий конвейер 1 подает бревно, требующее разворота, между челюстями грузозахватов 11, оператор включает электроталь 3 на подъем, трос 7 электротали 3 через блок 8 и подшипник 10 поднимает стойку 9. Челюсти грузозахватов 11 смыкаются и захватывают бревно. При дальнейшем подъеме троса 7, после смыкания челюстей грузозахватов 11, усилие по тягам 12 передается на нижнюю часть 13 подвижной колонны и последняя начинает подниматься. При подъеме нижней части 13 подвижной колонны начинает подниматься и верхняя часть 15 подвил ной колонны, которая, кроме того посредством винтового паза 20 и упора 5 получает еще и вращательное движение вокруг оси против часовой стрелки.

Вращаясь против часовой стрелки, верхняя часть 15 подвижной колонны передает вращательное движение при помощи собачки 16, входящей в зацепление с зубьями 19 нижней части 13 подвижной колонны, которая вращает укрепленпые на ней грузозахваты 11 вместе с зажатым в них бревном. При этом вращательное движение, медленное в начале разворота, ускоряется к его середине и вновь замедляется до нуля к концу разворота, что резко снижает ударные нагрузки на узлы устройства. Достигается такой эффект за счет применения винтового паза 20, щаг которого, максимальный в начале и конце паза, плавно уменьшается до некоторой его величины к его середине.

Шарики упоров 14 и упора рычага 22 выходят из пазов 6. При этом другой конец рычага 22 входит в выемку фиксатора 23 и жестко

скрепляет обе части подвижной колонны 13 и 15, исключая забегание разворачиваемого бревна. Длина винтового паза 20 выбрана таким образом, что при полном подъеме колонны грузозахваты И с бревном поворачиваются на 180°. При повороте грузозахватов 11 упорный подшипник 10 исключает поворот блока 8, а следовательно, и перекручивание троса 7.

По окончании подъема и разворота бревна на 180° подпружиненные упоры 14 и упор подпружиненного рычага 22 вновь входят в вертикальные пазы, второй конец рычага 22 выходит из выемки фиксатора 23 и происходит

разъедипение жесткого скрепления нижней 13 и верхней 15 частей подвпжной колонны и фиксация нижней части 13 подвижиой колонны в положепии, при котором ось развернутого на 18° бревна параллельна оси трасиортирующего конвейера 1.

Затем оператор включает электроталь 3 на спускание. При спускапии верхняя часть 15 подвижной колонны, винтовой паз 20 которой взапмодействует с упором 5, поворачивается

по часовой стрелке, но не вращает нижнюю часть 13 подвижной колонны, благодаря наличию храпового механизма из ;обачки 16 и зубьев 19 и отсутствию зацепления между концом рычага 22 и фиксатором 23. Поэтому

нижняя часть 13 подвижной колонны, а следовательно, и грузозахваты 11 с бревном, зафиксированная подпружпненными упорами 14, входящими в вертикальные пазы 6, опускается до своего крайнего нижнего положения

без поворота. При дальнейшем опускании троса 7 челюсти грузозахватов 11 раскрываются, п развернутое на 180° бревно опускается на конвейер 1. Для того, чтобы бревно после разворота было положено на те же

траверсы конвейера 1, с которых было взято, все операции по развороту бревпа производятся при перемещении электротали 3 по монорельсу 2 в направлении движения конвейера 1 со скоростью, равной скорости конвейера 1. После разворота одного бревна электроталь 3 перемещается по монорельсу 2 в обратном направлении на исходную позицию, и устройство готово для следующего цикла.

Ф о 2 м у л а изобретения

Устройство для разворота бревен по авт. св. NO 545547, отличающееся тем, что, с целью повышения надел ности в работе путем снижения ударных нагрузок, винтовой паз выполнен с переменным щагом, причем величина шага, максимальная в начале и в конце паза, плавно уменьшается к середипе и увеличивается к его концам.

20

s

8

V

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разворота бревен | 1976 |

|

SU545547A1 |

| Устройство для разворота бревен | 1974 |

|

SU484149A1 |

| Устройство для обслуживания светильников в промышленных зданиях | 1989 |

|

SU1710487A1 |

| Талевый грейфер | 1956 |

|

SU1346563A1 |

| Устройство для поштучной выдачи из стопы плоских изделий | 1985 |

|

SU1257042A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ТУШ ЖИВОТНЫХ НА ПОЛУТУШИ | 1992 |

|

RU2048108C1 |

| Устройство для разгрузки туш с подвесного конвейера | 1983 |

|

SU1145972A1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| ПОДВЕСНОЕ ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО | 1992 |

|

RU2076841C1 |

| УСТРОЙСТВО для НАВЕШИВАНИЯ И СЪЕЛи ПРИКРЕПЛЕННБ1Х К ТРАВЕРСЕ ГРУЗОВ С КРЮКОВ ГРУЗОВЫХ ТЕЛЕЖЕК НОДВЕСНОГО ТОЛКАЮЩЕГОКОНВЕЙЕРА | 1965 |

|

SU173137A1 |

15

Авторы

Даты

1978-02-28—Публикация

1976-06-14—Подача