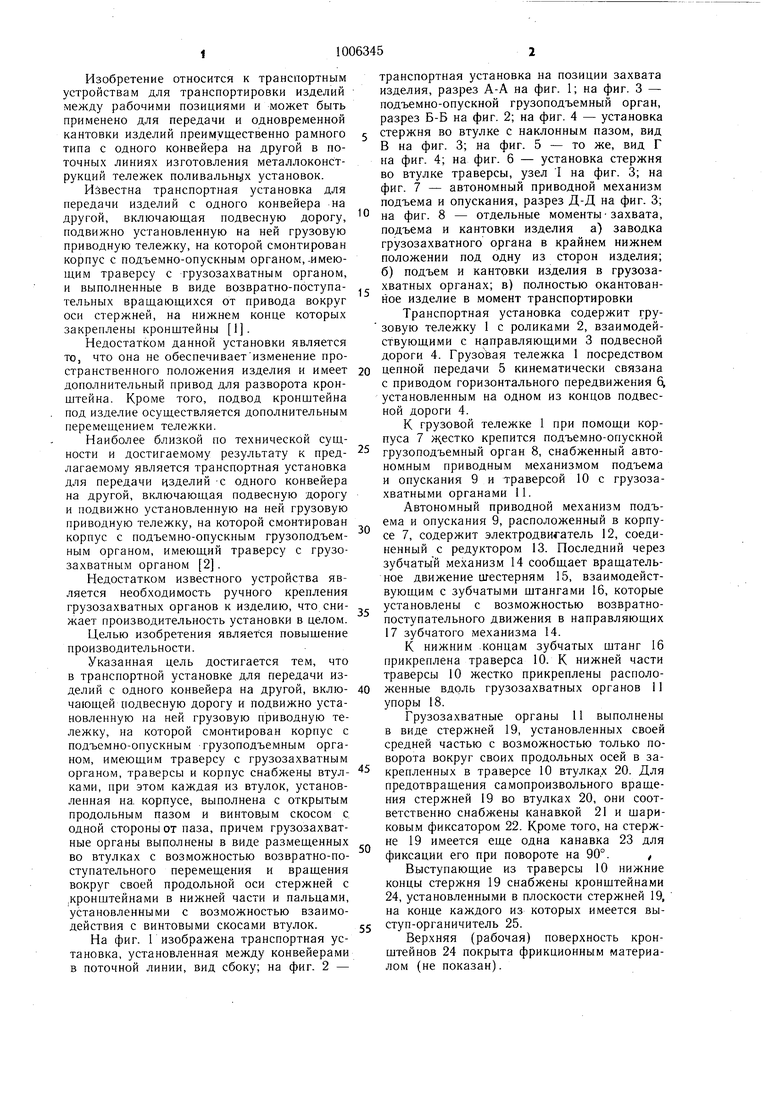

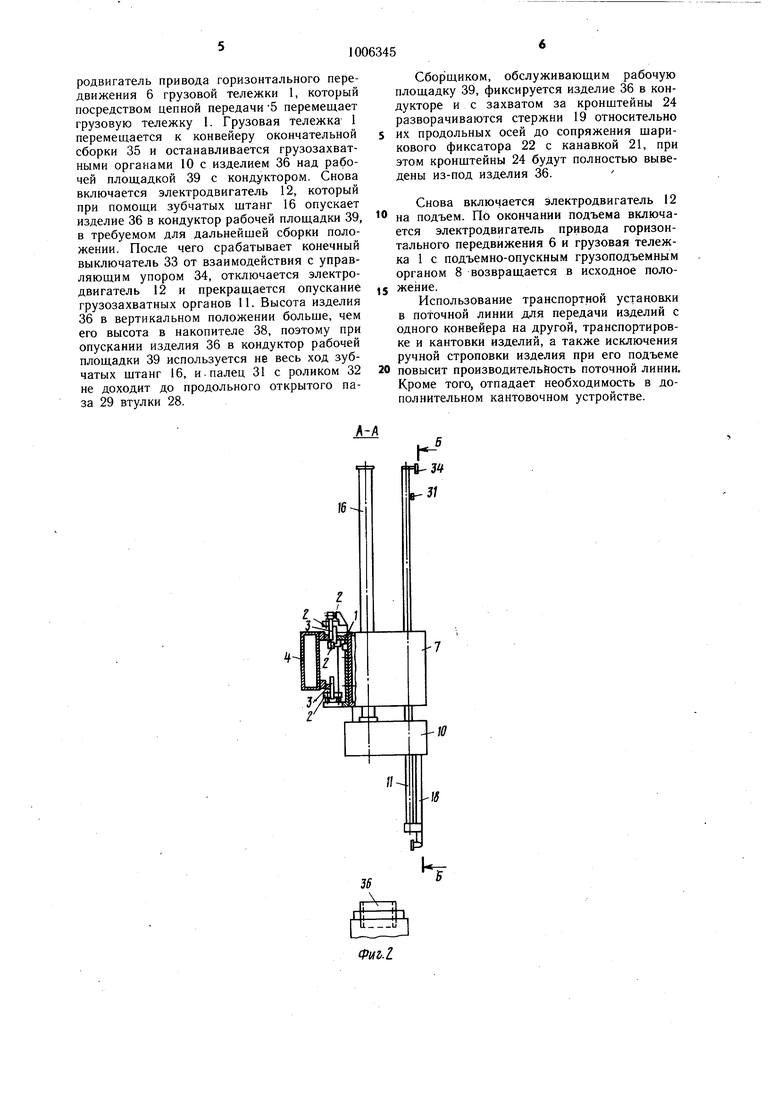

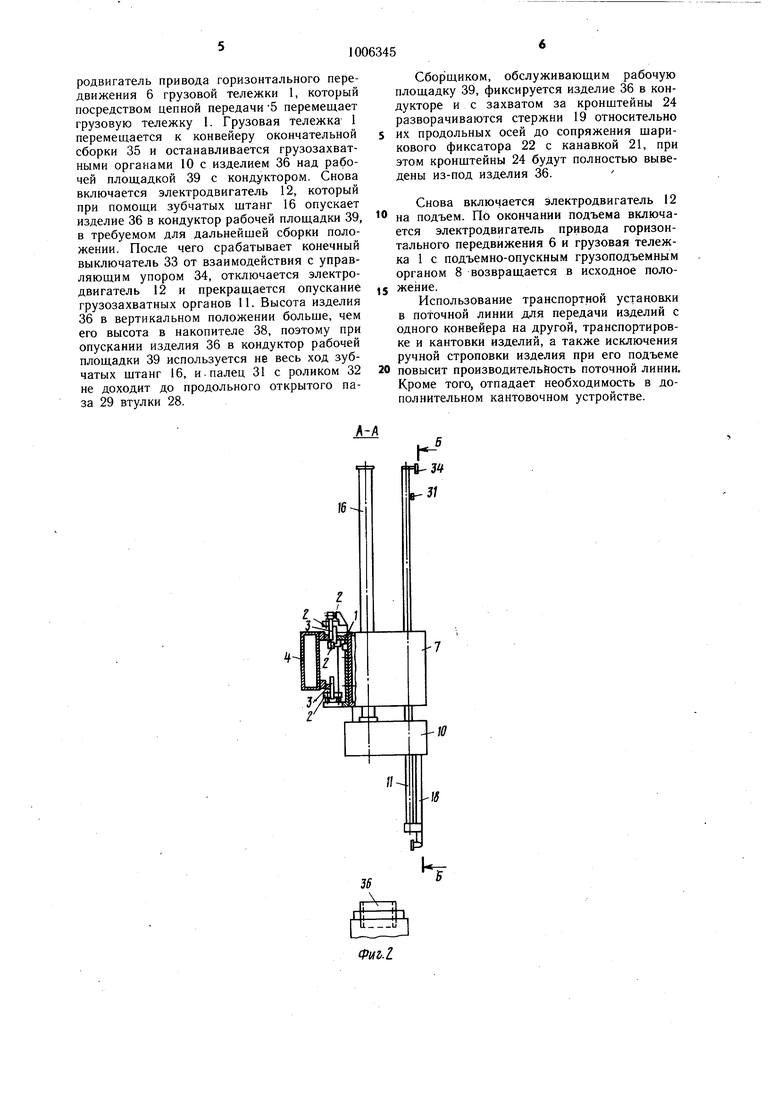

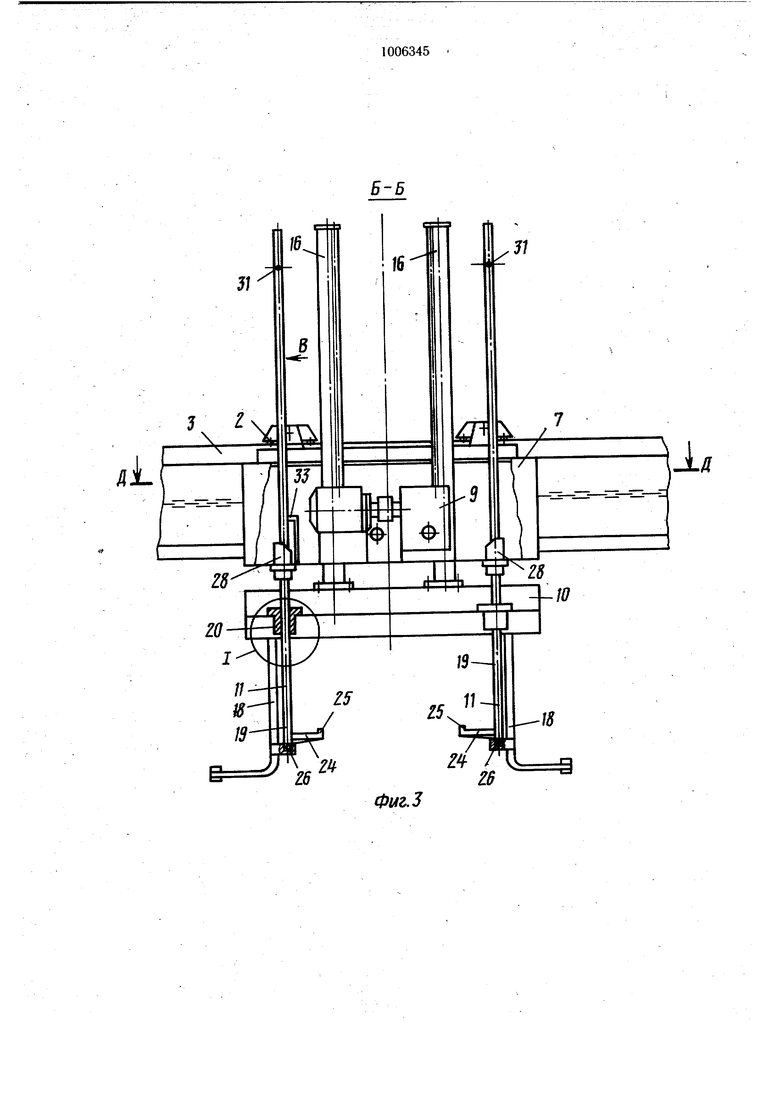

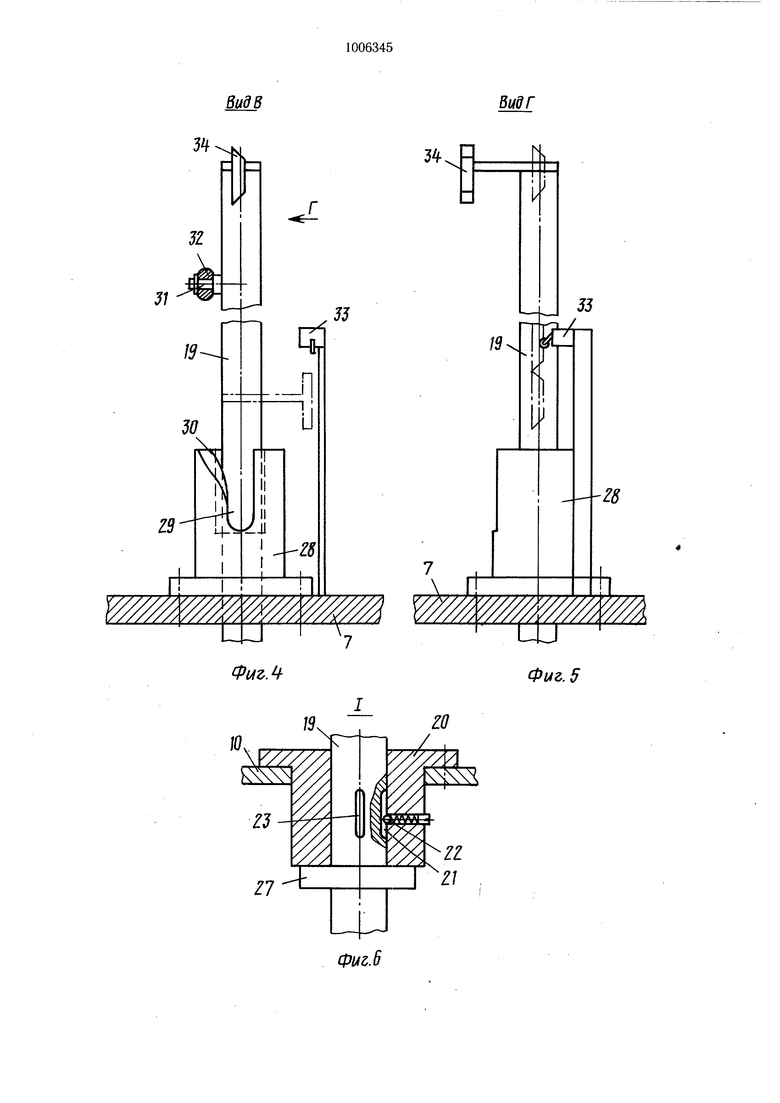

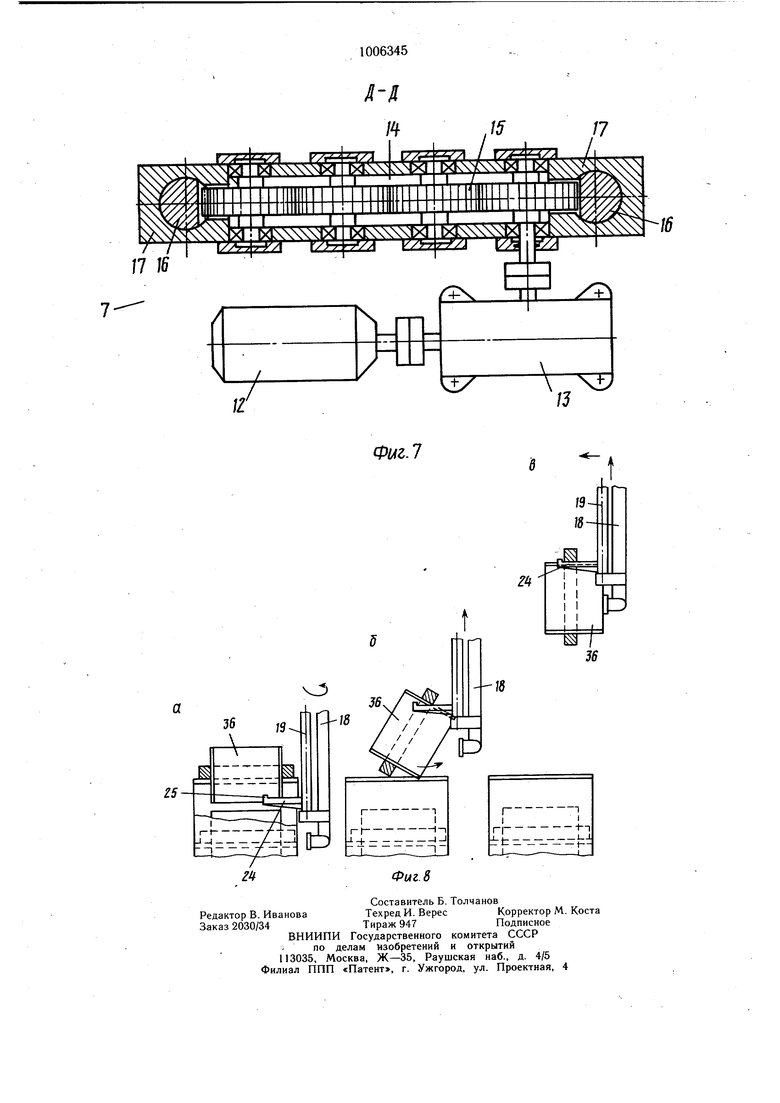

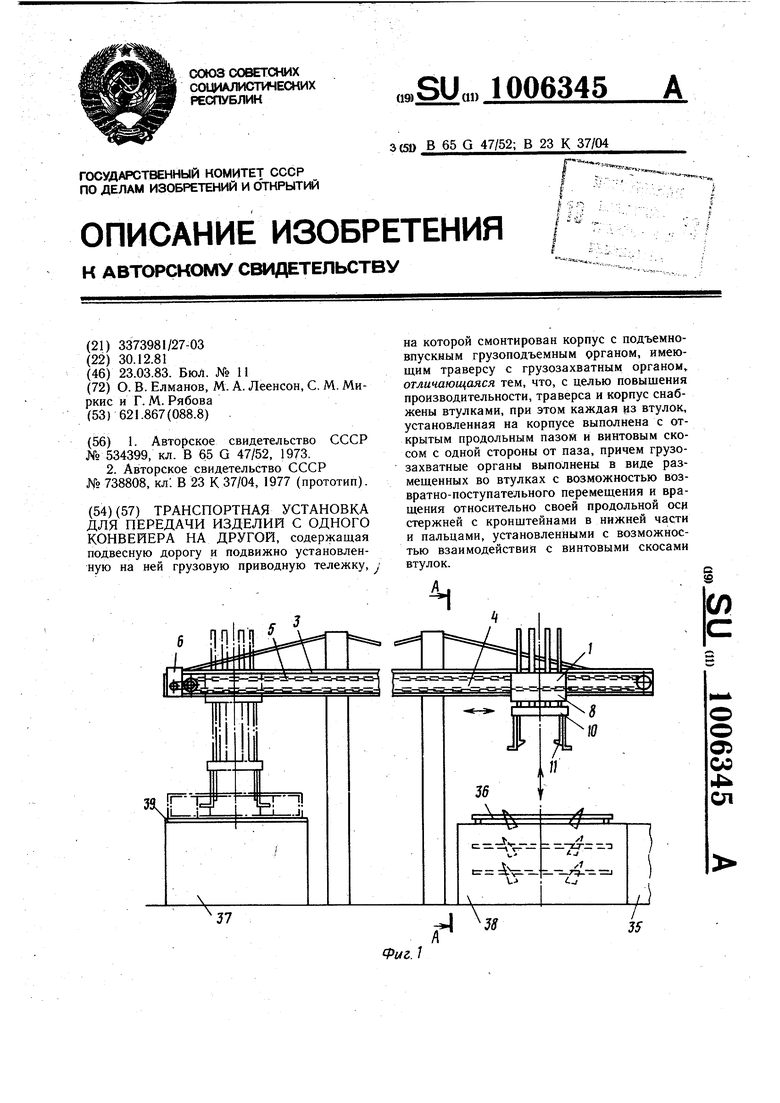

Изобретение относится к транспортным устройствам для транспортировки изделий между рабочими позициями и может быть применено для передачи и одновременной кантовки изделий преимущественно рамного типа с одного конвейера на другой в поточных линиях изготовления металлоконструкций тележек поливальных установок. Известна транспортная установка для передачи изделий с одного конвейера на другой, включающая подвесную дорогу, подвижно установленную на ней грузовую приводную тележку, на которой смонтирован корпус с подъемно-опускным органом,-имеющим траверсу с грузозахватным органом, и выполненные в виде возвратно-поступательных вращающихся от привода вокруг оси стержней, на нижнем конце которых закреплены кронштейны 1. Недостатком данной установки является то, что она не обеспечиваетизменение пространственного положения изделия и имеет дополнительный привод для разворота кронштейна. Кроме того, подвод кронштейна под изделие осуществляется дополнительным перемещением тележки. Наиболее близкой по технической сущ ности и достигаемому результату к пред лагаемому является транспортная установка для передачи изделий -с одного конвейера на другой, включающая подвесную дорогу и подвижно установленную на ней грузовую приводную тележку, на которой смонтирован корпус с подъемно-опускным грузоподъемным органом, имеющий траверсу с грузозахватным органом 2. Недостатком известного устройства является необходимость ручного крепления грузозахватных органов к изделию, что снижает производительность установки в целом. Целью изобретения является повышение производительности. Указанная цель достигается тем, что в транспортной установке для передачи изделий с одного конвейера на другой, включающей подвесную дорогу и подвижно установленную на ней грузовую приводную тележку, на которой смонтирован корпус с подъемно-опускным грузоподъемным органом, имеющим траверсу с грузозахватным органом, траверсы и корпус снабжены втулками, при этом каждая из втулок, установленная на. корпусе, выполнена с открытым продольным пазом и винтовъш скосом с одной стороны от паза, причем грузозахватные органы выполнены в виде размещенных во втулках с возможностью возвратно-поступательного перемещения и вращения вокруг своей продольной оси стержней с .кронштейнами в нижней части и пальцами, установленными с возможностью взаимодействия с винтовыми скосами втулок. На фиг. 1 изображена транспортная установка, установленная между конвейерами в поточной линии, вид сбоку; на фиг. 2 - транспортная установка на позиции захвата изделия, разрез А-А на фиг. 1; на фиг. 3 - подъемно-опускной грузоподъемный орган, разрез Б-Б на фиг. 2; на фиг. 4 - установка стержня во втулке с наклонным пазом, вид В на фиг. 3; на фиг. 5 - то же, вид Г на фиг. 4; на фиг. 6 - установка стержня во втулке траверсы, узел I на фиг. 3; на фиг. 7 - автономный приводной механизм подъема и опускания, разрез Д-Д на фиг. 3; на фиг. 8 - отдельные моменты-захвата, подъема и кантовки изделия а) заводка грузозахватного органа в крайнем нижнем положении под одну из сторон изделия; б) подъем и кантовки изделия в грузозахватных органах; в) полностью окантованн:ое изделие в момент транспортировки Транспортная установка содержит грузовую тележку 1 с роликами 2, взаимодействующими с направляющими 3 подвесной дороги 4. Грузовая тележка 1 посредством цепной передачи 5 кинематически связана с приводом горизонтального передвижения О, установленным на одном из концов подвесной дороги 4. К грузовой тележке 1 при помощи корпуса 7 кестко крепится подъемно-опускной грузоподъемный орган 8, снабженный автономным приводным механизмом подъема и опускания 9 и траверсой 10 с грузозахватными органами 11. Автономный приводной механизм подъема и опускания 9, расположенный в корпусе 7, содержит электродви4-атель 12, соединенный с редуктором 13. Последний через зубчатый механизм 14 сообщает вращательное движение шестерням 15, взаимодействующим с зубчатыми штангами 16, которые установлены с возможностью возвратнопоступательного движения в направляющих 17 зубчатого механизма 14. К нижним .концам зубчатых штанг 16 прикреплена траверса 10. К нижней части траверсы 10 жестко прикреплены расположенные вдоль грузозахватных органов 11 упоры 18. Грузозахватные органы 11 выполнены в виде стержней 19, установленных своей средней частью с возможностью только поворота вокруг своих продольных осей в закрепленных в траверсе 10 втулках 20. Для предотвращения самопроизвольного вращения стержней 19 во втулках 20, они соответственно снабжены канавкой 21 и шариковым фиксатором 22. Кроме того, на стержне 19 имеется еще одна канавка 23 для фиксации его при повороте на 90°./ Выступающие из траверсы 10 нижние концы стержня 19 снабжены кронщтейнами 24, установленными в плоскости стержней 19, на конце каждого из которых имеется выступ-органичитель 25. Верхняя (рабочая) поверхность кронщтейнов 24 покрыта фрикционным материалом (не показан).

Для предотвращения осевых перемещений стержня 19, его нижний конец установлен в пяте 26, прикрепленной к упору 18, а в средней его (стержня) части имеется бурт 27, опирающийся во втулку 20.Каждая выступающая из траверсы 10 верхняя часть стержня 19 установлена с возможностью возвратно-поступательного перемещения и вращения вокруг продольной оси в другой втулке 28, которая закреплена на корпусе 7.

Эта втулка 28 имеет в своей стенке продольный открытый паз 29, верхняя часть одной из сторон которого имеет винтовую поверхность (скос) 30. Верхний конец каждого стержня 19 снабжен пальцем 31, взаимодействующим в одном из крайних положений стержня 19 с винтовой поверхностью (скосом) 30 паза 29.

На палец 31 может быть надет ролик 32, тогда он будет взаимодействовать с винтовой поверхностью (скосом) 30.

На верхнем конце одного из стержней 19 с возможностью взаимодействия с конечным выключателем 33 (при поступательном перемещении стержня 19, развернутом на 90° вокруг своей продольной оси) установлен управляющий упор 34.

Конечный выключатель 33 установлен выще втулки 28, поэтому управляющий упор 34 Выполнен с двухсторонними скосами, что позволяет ему не только взаимодействовать с конечным выключателем 33 при движении стержня 19 из крайнего верхнего положения вниз, но и проходить мимо него при движении стержня 19 вверх из крайнего нижнего положения.

Поточная линия изготовления металлоконструкций тележек поливальных установок содержит конвейер 35 производства изделий 36 рамного типа и конвейер 37 окончательной сборки металлоконструкций тележек.

Конвейер 35 заканчивается накопителем 38, принимающим и выдающим изделия 36 в автоматическом режиме. Конвейер 35 имеет рабочую площадку 39 сборки металлоконструкций тележек, оборудованную кондуктором (не показан) для крепления и фиксации узлов и деталей при сборке.

Транспортная установка снабжена конечными выключателями (не показаны), установленными в крайних положениях хода грузовой тележки 1 и зубчатых щтанг 16.

Концы упоров 18 имеют необходимые размеры и - конфигурацию для удержания изделия 36, находящегося в грузозахватных органах 11 в вертикальном положении.

Удерживающий момент щарикового фиксатора 22 больше, чем момент, стремящийся развернуть стержень 19 относительно его оси, при взаимодействии управляющего упора 34 с конечным выключателем 33.

Установка работает следующим образом.

В исходном положении грузовая тележка 1 с подъемно-опускным грузоподъемным органом 8 находится над конвейером 35, а именно над накопителем. 38 изделий 36. Команда на начало цикла подается установке при наличии в накопителе 38 изделия 36.

При включении электродвигателя 12 зубчатые щтанги 16 вместе с траверсой 10 и грузозахватными органами И опускаются вниз. При этом стержни 19 перемещаются во втулках 28, а кронщтейны 24 сохраняют исходное положение, т. е. находятся в одной плоскости со стержнями 19.

Случайным разворотом кронштейна 24 вместе со стержнем 19 препятствует щариковый фиксатор 22, находящийся в канавке 21.

В крайнем нижнем положении, что соответствует положению кронщтейнов 24 ниже уровня изделия 36 в накопителе 38, палец 31 с роликом 32 доходят до винтовой поверхности 30 втулки 28 и, взаимодействуя с ней, разворачивают стержень 19 относительно его продольной оси, преодолевая при этом сопротивление фиксаторов 22.

Вместе со стержнем 19 разворачиваются и заводятся под одну из сторон изделия 36 кронщтейны 24. После разворота стержня 19 относительно его оси на 90° палец 31 с роликом 32 попадает в нижнюю часть продольного паза 29, при этом разворот стержня 19- заканчивается и щариковый фиксатор 22 попадает в другую канавку 23. Сразу после этого посредством конечного выключателя крайне нижнего положения зубчатой щтанги (не показан) электродвигатель 12 переключается на подъем.

Траверса 10 с грузозахватными органами 11 поднимается вверх. При этом палец 31 с роликом 32 беспрепятственно выходят из продольного открытого паза 29, а кронштейны 24 подхватывают изделие 36 за одну из его сторон, относительно которой оно (изделие 36) по мере подъема грузозахватных органов 11 разворачивается, стремясь к вертикальному положению. При этом концы противоположной стороны изделия 36 скользят по направляющим накопителя 38 до момента их полного отрыва от них, после чего изделие 36 касается упоров 18, которые предотвращают раскачивание изделия 36 при транспортировке. Случайному соскальзыванию изделия 26 с кронштейнов 24 препятствуют выступы-ограничители 25. Управляющий упор 34, отжимая рычаг конечного выключателя 33, проходит мимо него.

По окончании подъема траверсы 10 с грузозахватными органами 11 и изделием 36 по команде конечного выключателя верхнего положения зубчатой штанги (не показан) выключается электродвигатель 12 механизма подъема и опускания 9 и включается электродвигатель привода горизонтального передвижения 6 грузовой тележки 1, который посредством цепной передачи -5 перемещает грузовую тележку 1. Грузовая тележка 1 перемещается к конвейеру окончательной сборки 35 и останавливается грузозахватными органами 10 с изделием 36 над рабочей площадкой 39 с кондуктором. Снова включается электродвигатель 12, который при помощи зубчатых щтанг 16 опускает изделие 36 в кондуктор рабочей площадки 39, в требуемом для дальнейщей сборки положении. После чего срабатывает конечный выключатель 33 от взаимодействия с управляющим упором 34, отключается электродвигатель 12 и прекращается опускание грузозахватных органов 11. Высота изделия 36 в вертикальном положении больще, чем его высота в накопителе 38, поэтому при опускании изделия 36 в кондуктор рабочей площадки 39 используется не весь ход зубчатых щтанг 16, и-палец 31 с роликом 32 не доходит до продольного открытого паза 29 втулки 28.

Сборщиком, обслуживающим рабочую площадку 39, фиксируется изделие 36 в кондукторе и с захватом за кронщтейны 24 разворачиваются стержни 19 относительно их продольных осей до сопряжения щарикового фиксатора 22 с канавкой 21, при этом кронщтейны 24 будут полностью выведены из-под изделия 36.

Снова включается электродвигатель 12 на подъем. По окончании подъема включается электродвигатель привода горизонтального передвижения 6 и грузовая тележка 1 с подъемно-опускным грузоподъемным органом 8 возвращается в исходное положение.

Использование транспортной установки в поточной линии для передачи изделий с одного конвейера на другой, транспортировке и кантовки изделий, а также исключения ручной строповки изделия при его подъеме повысит производительйость поточной линии. Кроме того, отпадает необходимость в дополнительном кантовочном устройстве.

Вид В

ВидГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая транспортная установка для передачи изделий с одного конвейера на другой | 1974 |

|

SU557014A1 |

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Грузозахватное устройство | 1986 |

|

SU1418268A1 |

| Передаточное устройство подвесного конвейера | 1982 |

|

SU1087434A2 |

| Монорельсовая транспортная система | 1980 |

|

SU943052A1 |

| АВТОМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 1973 |

|

SU370136A1 |

| Устройство для подъема и перемещения груза между заданными позициями | 1987 |

|

SU1440854A1 |

| Прицепной грузоподъемный кран | 1982 |

|

SU1051036A1 |

| Устройство для навешивания и съема грузовых подвесок с тележки толкающего конвейера | 1977 |

|

SU740641A1 |

| Передаточное устройство подвесного конвейера | 1980 |

|

SU958274A1 |

ТРАНСПОРТНАЯ УСТАНОВКА ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ, содержащая подвесную дорогу и подвижно установленную на ней грузовую приводную тележку. на которой смонтирован корпус с подъемновпускным грузоподъемным органом, имеющим траверсу с грузозахватным органом отличающаяся тем, что, с целью повышения производительности, траверса и корпус снабжены втулками, при этом каждая из втулок, установленная на корпусе выполнена с открытым продольным пазом и винтовым скосом с одной стороны от паза, причем грузозахватные органы выполнены в виде размещенных во втулках с возможностью возвратно-поступательного перемещения и вращения относительно своей продольной оси стержней с кронщтейнами в нижней части и пальцами, установленными с возможностью взаимодействи:я с винтовыми скосами втулок.

.

13

f

w///m////////mm ш

Фиг,. 5

Фи.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для съема и передачи деталей с конвейера на рабочее место и обратно | 1973 |

|

SU534399A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

Авторы

Даты

1983-03-23—Публикация

1981-12-30—Подача