Изобретение относится к механизации погрузочно-разгрузочных работ и касается устройств для механизированного снятия туш охлажденного мяба с подвесного конвейера и загрузки его в стоечные поддоны.

Известно безмоторное приспособление, предназначенное для вертикальной транспортировки мясных туш сверху вниз, содержащее ведуш,ие и направляющие звездочки, цепь, траверсу, отрезок подвесного пути, фиксатор, фрикционный тормоз. Приспособление можно использовать для спуска охлажденного мяса с подвесного конвейера перед загрузкой в стоечные поддоны 1.

Недостатком этого приспособления является то, что после спуска мяса с подвесных путей требуется применение ручного труда для загрузки мяса в стоечные поддоны.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для разгрузки туш с подвесного конвейера, содержащее станину с вертикальными направляющими и подвижную раму с полосовым монорельсом, установленную на роликах в направляющих станины с возможностью вертикального перемещения посредством противовеса 2.

Недостатком известного устройства также является необходимость применения ручного труда для загрузки мяса в стоечные поддоны после его спуска с подвесного конвейера..

Целью изобретения является возможность осуществления наряду с разгрузкой туш с подвесного конвейера одновременно механизированной перевески их в стоечные поддоны.

Указанная цель достигается тем, что устройство для разгрузки туш с подвесного конвейера, содержащее станину с вертикальными направляющими и подвижную раму с полосовым монорельсом, установленную на роликах в направляющих станины с возможностью вертикального перемещения при помощи противовеса, снабжено расположенной на станине приемной балкой, образованной двумя шарнирно закрепленными участками, один из которых служит для стыковки с траверсами стоечного поддона и снабжен зацепом, а другой имеет возможность поворота в вертикальной плоскости и снабжен на свободном конце профилированной выемкой для установки крюка поддона, при этом поворотный участок балки посредством троса связан со штангой, установленной с возможностью вертикального перемещения посредством смонтированных в нижней части подвижной рамы упоров, монорельс подвижной рамы образован из горизонтального и наклонного участков, причем у концов горизонтального участка установлены поворотные фиксаторы, один из которых, установленный в месте перехода горизонтального участка в наклонный, снабжен защелкой с рь1чагом.

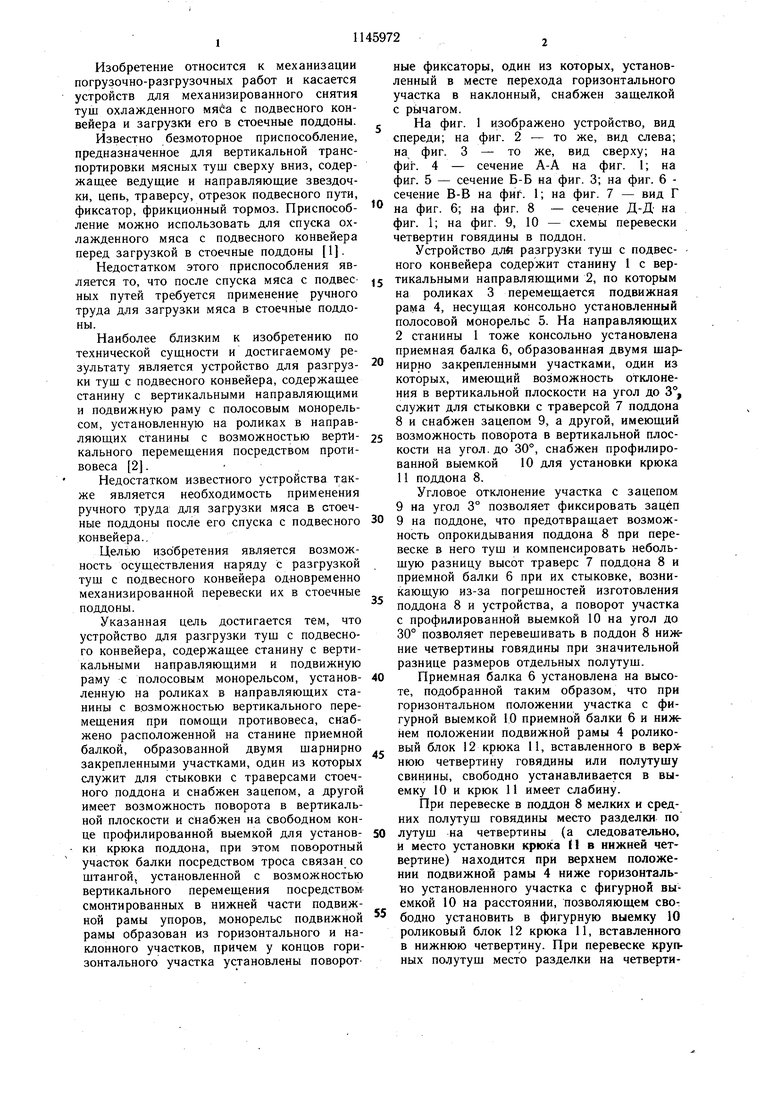

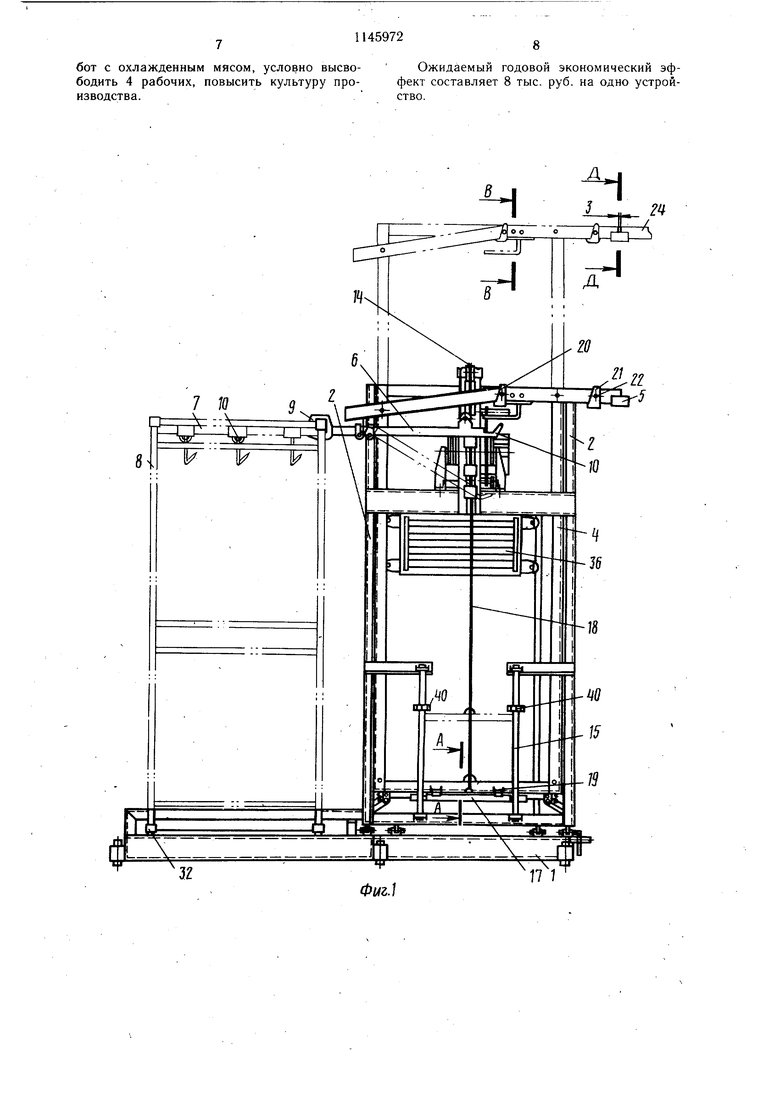

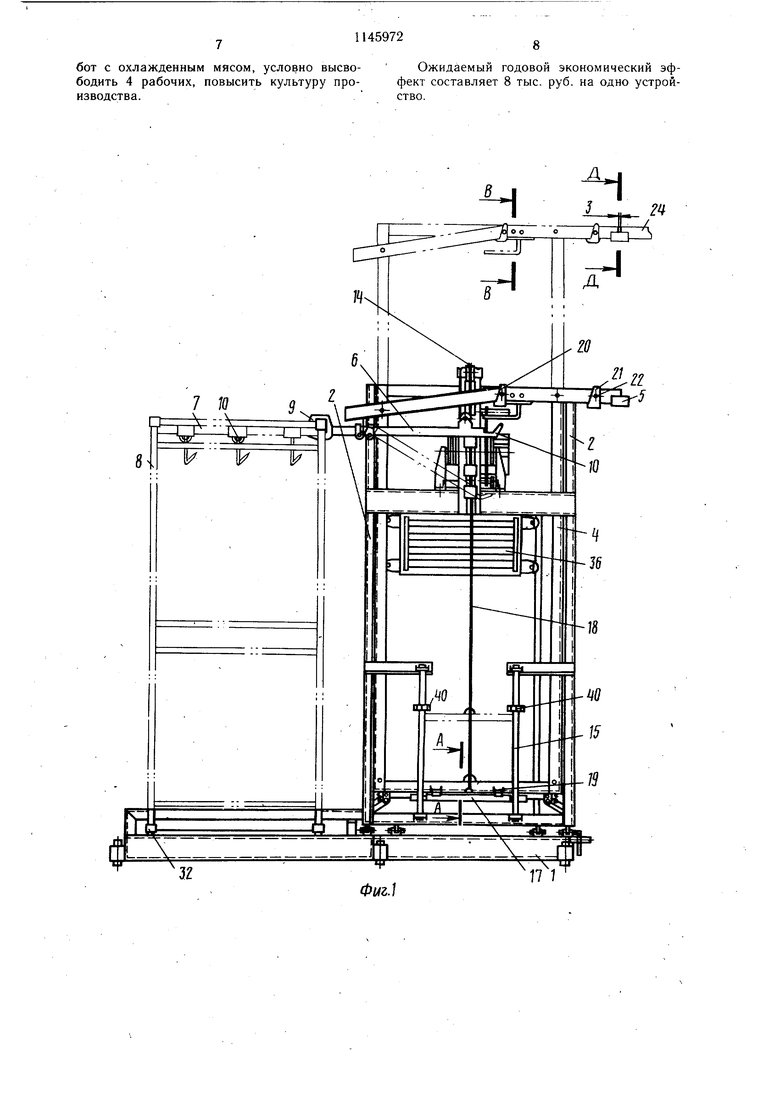

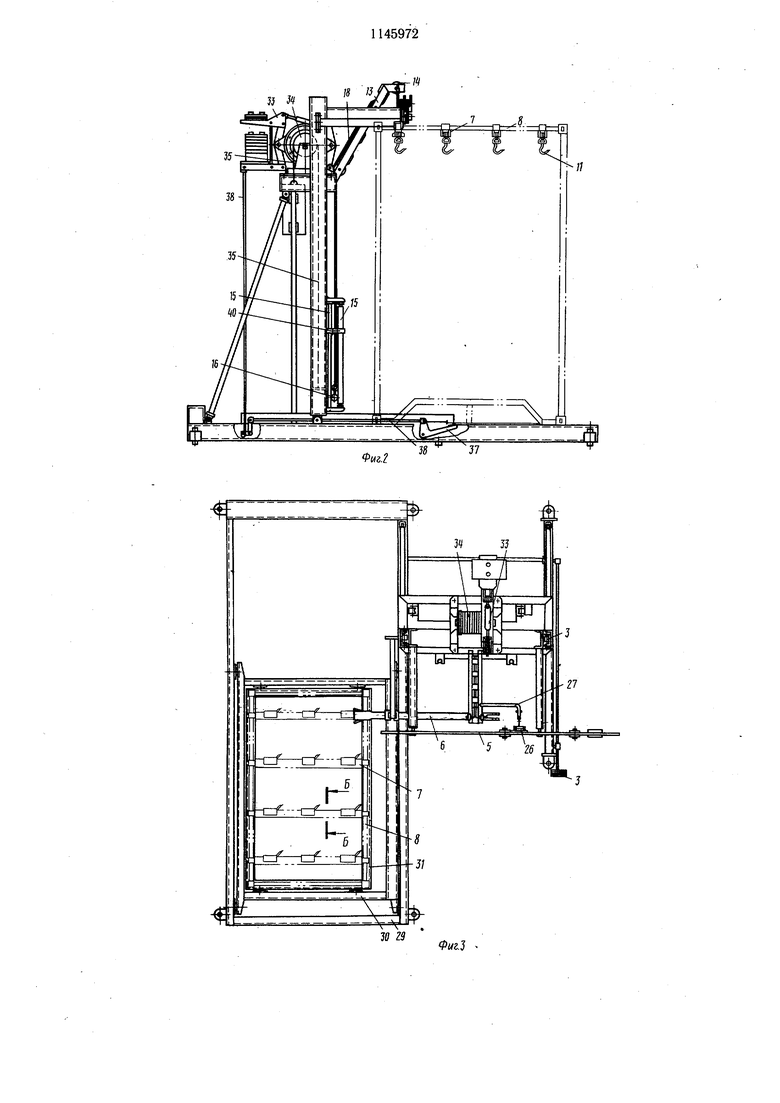

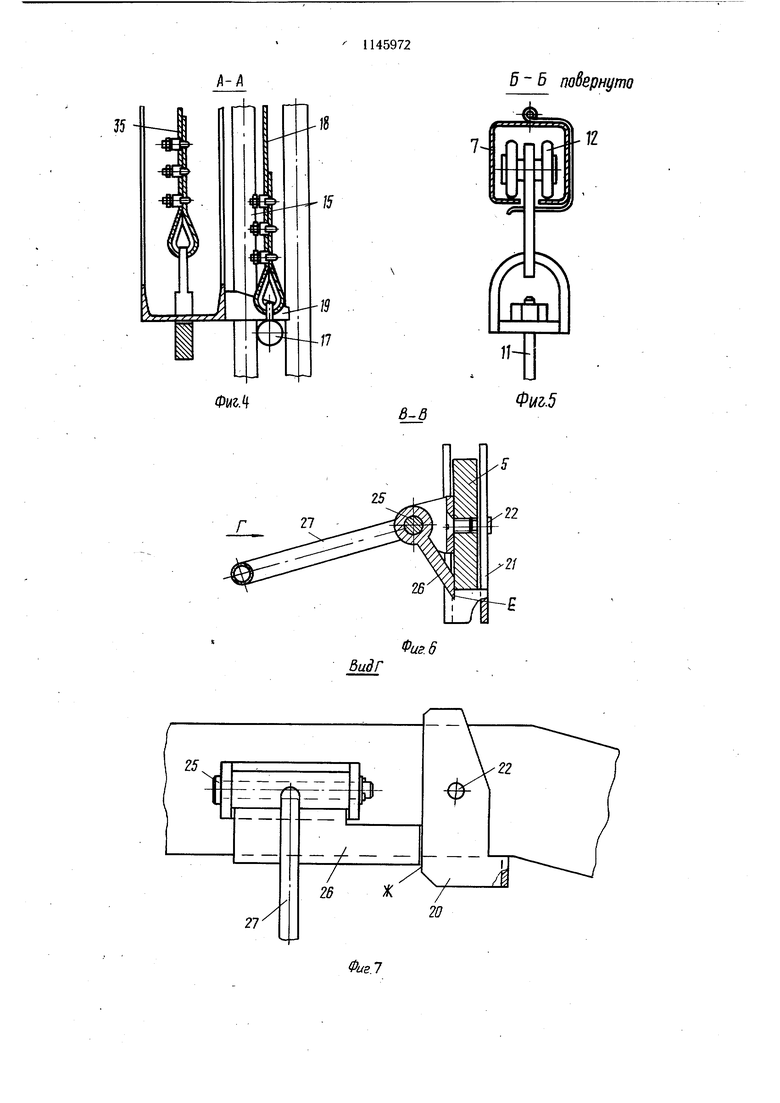

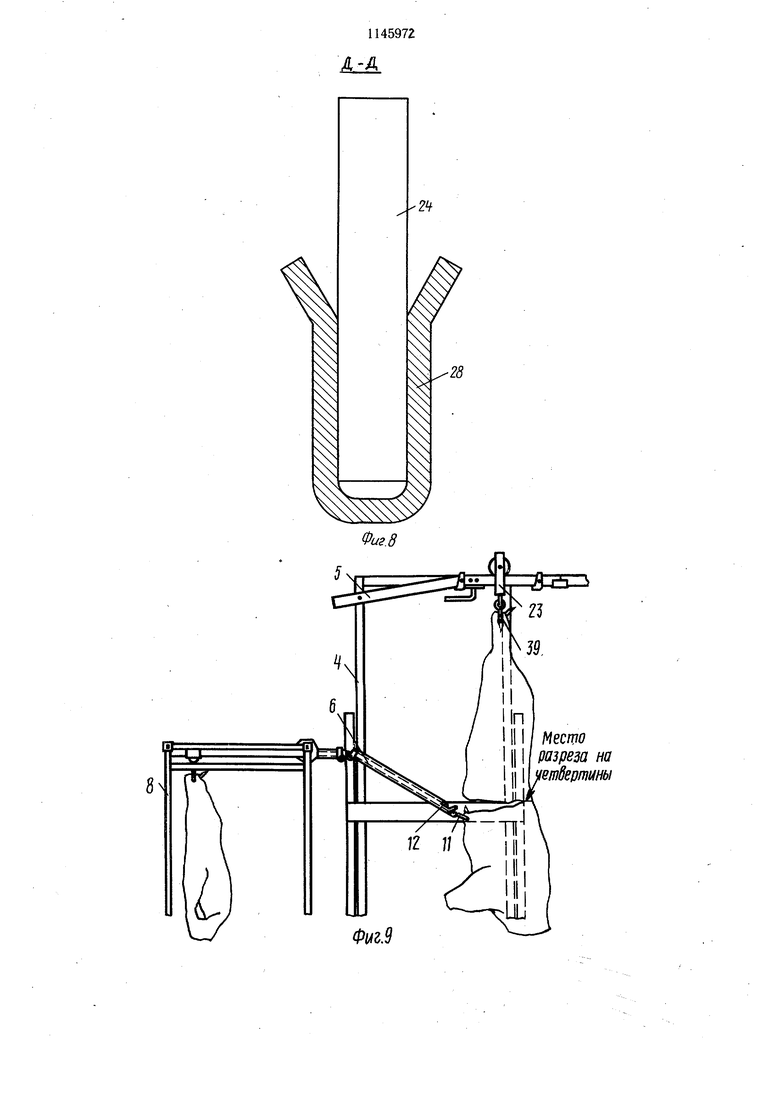

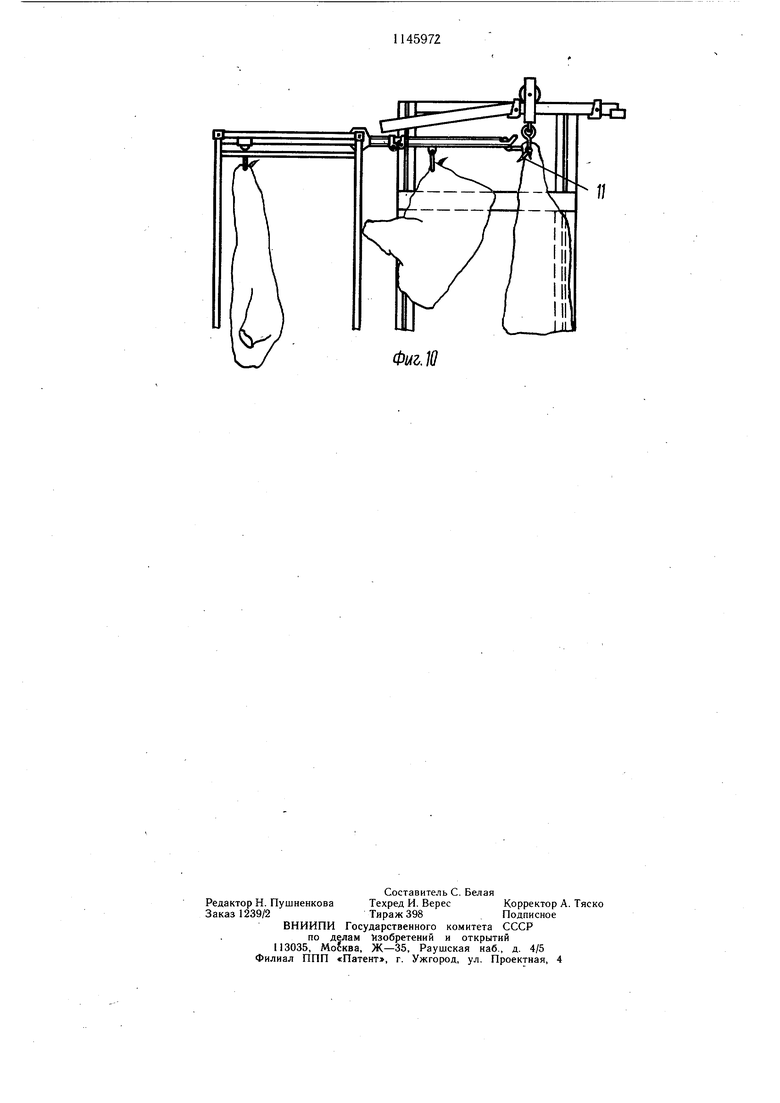

5 На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид слева; на фиг. 3 - то же, вид сверху; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 сечение В-В на фиг. 1; на фиг. 7 - вид Г на фиг. 6; на фиг. 8 - сечение Д-Д на фиг. 1; на фиг. 9, 10 - схемы перевески четвертин говядины в поддон.

Устройство дли разгрузки туш с подвесного конвейера содержит станину 1 с вертикальными направляющими 2, по которым на роликах 3 перемещается подвижная рама 4, несущая консольно установленный полосовой монорельс 5. На направляющих 2 станины 1 тоже консольно установлена приемная балка 6, образованная двумя шарнирно закрепленными участками, один из которых, имеющий возможность отклонения в вертикальной плоскости на угол до 3°, служит для стыковки с траверсой 7 поддона

8и снабжен зацепом 9, а другой, имеющий 5 возможность поворота в вертикальной плоскости на угол, до 30°, снабжен профилированной выемкой 10 для установки крюка 11 поддона 8.

Угловое отклонение участка с зацепом

9на угол 3° позволяет фиксировать зацеп 0 9 на поддоне, что предотвращает возможность опрокидывания поддона 8 при перевеске в него туш и компенсировать небольшую разницу высот траверс 7 поддона 8 и приемной балки 6 при их стыковке, возникающую из-за погрешностей изготовления поддона 8 и устройства, а поворот участка с профилированной выемкой 10 на угол до 30° позволяет перевешивать в поддон 8 нижние четвертины говядины при значительной разнице размеров отдельных полутуш.

0 Приемная балка 6 установлена на высоте, подобранной таким образом, что при горизонтальном положении участка с фигурной выемкой 10 приемной балки 6 и нижнем положении подвижной рамы 4 ролико- вый блок 12 крюка 11, вставленного в верхнюю четвертину говядины или полутушу свинины, свободно устанавливается в выемку 10 и крюк 11 имеет слабину.

При перевеске в поддон 8 мелких и средних полутуш говядины место разделки по

лутуш на четвертины (а следовательно, и место установки крюка (I в нижней четвертине) находится при верхнем положении подвижной рамы 4 ниже горизонтально установленного участка с фигурной выемкой 10 на расстоянии, позволяющем свободно установить в фигурную выемку 10 роликовый блок 12 крюка 11, вставленного в нижнюю четвертину. При перевеске крупных полутуш место разделки на четвертины оказывается ниже приемной балки 6 настолько, что роликовый блок 12 крюка 11, вставленного в нижнюю четвертину, не достает до фигурной выемки 10. Поэтому участок с фигурной выемкой 10 приемной балки 6 установлен с возможностью поворота в вертикальной плоскости на угол до 30-° от горизонтали таким образом, что фигурная выемка 10 приближается к месту разделки полутуш на четвертины и роликовый блок 12 крюка 11 можно свободно установить в фигурной выемке 10. Для/ перевода поворотного участка с профилированной выемкой 10 из наклон. ного положения в горизонтальное на направляющ1 х 2 станины 1 установлены.крон штейн 13 с тросовыми блоками 14 и трубчатые направляющие 15, по которым на роликах 16 в вертикальном направлении перемещается щтанга 17, связанная тросом 18, проходящим через тросовые блоки 14, с поворотным участком с профилированной выемкой 10 приемной балки 6, а в нижней части подвижной рамы 4 установлены упоры 19. Полосовой монорельс 5 установлен параллельно приемной балке 6, но его консоль больще, чем у приемной балки 6. Он образован из горизонтального и наклонного участков и имеет у концов горизонтального участка фиксаторы 20 и 21, конструктивно выполненные так, что они могут поворачиваться на осях 22 лишь в одном направлении (на фиг. 1 - против часовой стрелки) и пропускать троллей 23 с мясом с монорельса 24 подвесного конвейера на полосовой монорельс 5 только в направлении наклонного участка полосового монорельса 5. Для того, чтобы троллей 23 с мясом не выкатился на наклонный участок полосового монорельса 5 и не упал с него при верхнем положении подвижной рамы 4 и до ее остановки при перемещении вниз, перед фиксатором 20, расположенным в месте перехода горизонтального участка полосового монорельса 5 в наклонный, установлена с возможностью поворота на беи 25 защелка 26 с рычагом 27, упирающаяся поверхностью Е в монорельс 5. Фиксатор 20, в свою очередь, упирается поверхностью Ж в защелку 26 и, не имея возможности повернуться на оси 22, не дает троллею 23 выкатиться с горизонтального участка полосового монорельса 5 на наклонный участок. Фиксаторы 20 и 21 и защелка 26 исключают возможность падения троллея 23 с мясом с полосового монорельса 5 при верхнем положении подвижной рамы 4 и при ее перемещении вниз. На конце полосового монорельса 5, состыковываемом с монорельсом 24 подвесного конвейера, установлен корытообразный ориентирующий элемент 28. Станина I соединена с основанием 29, в котором с возможностью перемещения установлена поперечная каретка 30, а на ней, в свою очередь, с возможностью перемещения установлена продольная каретка 31 с бобыщками 32. На направляющих 2станины 1 установлено тормозное устройство 33, объединенное с барабаном 34, на который наматывается трос 35. Подвижная рама 4 при помощи троса 35, намотанного на барабан 34, связана с противовесом 36, обеспечивающим возврат пустой подвижной рамы 4 в верхнее положение до стыковки полосового монорельса 5 с монорельсом 24 подвесного конвейера. Тормозное устройство 33 растормаживакзт педалью 37 через систему тяг 38. Устройство для разгрузки тущ с подвесного конвейера работает следующим образом. В камере хранения устройство для разгрузки туш с подвесного конвейера устанавливают так, чтобы монорельс 5 находился в одной вертикальной плоскости с монорельсом 24 подвесного конвейера, а- зазор между ними при их стыковке не превыщал На продольную каретку 31 устанавливают стоечный поддон 8, после чего перемещением поперечной каретки 30 в ту или другую сторону устанавливают одну из крайних траверс 7 поддона 8 в одной плоскости с приемной балкой 6. Перемещая продольную каретку 31 с установленным на ней поддоном 8, в сторону приемной балки 6, состыковывают траверсу 7 поддона 8 с зацепом 9. Растормаживая педалью 37 тормозное устройство 33, подвижную раму 4 с помощью противовеса 36 переводят в верхнее положение. При подходе подвижной рамы 4 к ее крайнему верхнему положению ориентирующий элемент 28 монорельса 5 охватывает снизу монорельс 24 подвесного конвейера, фиксируя тем самым монорельс 5 в одной плоскости и на одном уровне с монорельсом 24. Таким образо.м происходит стыковкадвух монорельсов. Полутущи говядинь поступают к устройству надрезанными в месте их разделки на четвертины до хребта. Их закатывают на троллее 23 с монорельса 24 подвесного конвейера на полосовой монорельс 5 подвижной рамы 4, после чего полутуши говядины разделывают на четвертины и перевешивают в Поддон 8. Для этого в нижнюю четвертину вставляют крюк 11 поддона 8, а роликовый блок 12 устанавливают в фигурную выемку 10 поворотного участка приемной балки 6. При этом поворотный участок с фигурной выемкой 10 находится в наклонном положении (т.е. фигурная выемка 10 приближена к месту разделки полутущи на четвертины, фиг. 9).

Разрезая хребет, нижнюю четвертину отделяют от верхней и она повисает на крюке 11 на приемной балке 6. Масса подвижной рамы 4 с оставшейся на ее. полосовом монорельсе 5 верхней четвертиной больше массы противовеса 36, поэтому после растормаживания тормозного устройства 33 она плавно опускается вниз, поднимая вверх противовес 36. Опускаясь, подвижная рама 4 упорами 19 давит на штангу 17, которая, опускаясь вместе с подвижной рамой 4, тросом 18, проходящим через тросовые блоки 14, установленные на кронштейне 13, поднимает участок с профилированной выемкой 10 свисяш,ей на нем нижней четвертиной до горизонтального положения. Это положение достигается к моменту остановки подвижной рамы 4 в нижнем положении. К этому же моменту рычаг 27 упирается в кронштейн 13 и, поднимаясь, поворачивает вокруг оси 25 защелку 26, в результате чего ее поверхность Е отходит от монорельса 5. При этом запхелка 26 выводится из взаимодействия с фиксатором 20. Лишаясь упора своей поверхностью Ж в защелку 26, фиксатор 20 получает возможность поворота против часовой стрелки и способен пропустить троллей 23 с верхней четвертиной в сторону наклонного участка монорельса 5. Так как консоль монорельса 5 больше консоли приемной балки 6, верхняя четвертина, опускаясь вместе с подвижной рамой 4, проходит в стороне от нижней четвертины, висящей на приемной балке 6, не задевая ее.

После того, как подвижная рама 4 остановится в нижнем положении и участок с профилированной выемкой 10 займет горизонтальное положение, нижнюю четвертину закатывают на крюке 11 в поддон 8, освобождая приемную балку 6. В верхнюю четвертину, в то же отверстие, в которое вставлен крюк 39 троллея 23, вставляют крюк 11 поддона 8, а роликовый блок 12 крюка 11 устанавливают в профилированную выемку 10 поворотного участка приемной балки 6 (фиг. 10). После этого верхнюю четвертину на троллее 23 перекатывают по монорельсу 5 в сторону поддона, при этом роликовый блок 12 ненагруженного крюка 11 тоже перекатывается по приемной балке 6 в сторону поддона 8. При перекатывании троллея 23 с четвертиной по наклонному участку монорельса 5 четвертина постепенно опускается относительно приемной балки 6, выбирая слабину крюка 11. К какому-то моменту четвертина опустится настолько, что слабина крюка И будет выбрана полностью. Дальнейшее перемещение четвертины осуществляется на крюке 11, перекатывающемся на роликовом блоке 12 по приемной балке 6. В конце наклонного участка монорельса 5 троллей 23 не испытывает нагрузки от четвертины и свободно висит на монорельсе 5. Его крюк 39 легко вытаскивают из четвертины, а четвертину закатывают в поддон 8 на крюке 11

Педалью 37 растормаживают тормозное устройство 33 и подвижная рама 4, масса которой без висящей на ней четвертины меньше массы противовеса 36, под его действием плавно поднимается вверх до стыковки монорельса 5 с монорельсом 24 подвесного конвейера.

При подъеме подвижной рамы 4 рычаг 27, опускаясь, возвращает защелку 26 в исходное положение; при котором она препятствует повороту фиксатора 20 вокруг оси 22. Подвижная рама 4 своими упорами 19 перестает воздействовать на штангу 17, в результате чего поворотный уч асток с профилированной выемкой 10 приемной балки 6 под собственным весом занимает наклонное положение, поднимая посредством троса 18 в исходное положение щтан-, ГУ 17. После подъема подвижной рамы 4 операция с четвертинами повторяется.

После загрузки траверсы 7 поддона 8 продольную каретку 31 с установленным на ней поддоном 8 откатывают от приемной балки 6, предварительно выведя поддон 8 из зацепления с зацепом 9. При этом траверса 7 поддона 8 и приемная балка 6 расстыковываются. Перекатывая поперечную каретку 30 (а вместе с ней и продольную каретку 31 с поддоном 8), устанавливают в одной плоскости с приемной балкой 6 очередную траверсу 7 поддона 8. Затем, перемещая продольную каретку 31 в сторону приемной балки 6, состыковывают с ней очередную траверсу 7. И так до полной загрузки поддона 8. Загруженный поддон 8 электропогрузчиком снимают с продольной каретки 31 и транспортируют в камеру хранения.

Перед загрузкой поддона 8 полутущами свининь штангу 17 вручную опускают вниз, в результате чего участок с профилированной выемкой 10 приемной балки 6 занимает горизонтальное положение. Штангу 17 в нижнем положении фиксируют колодками 40. Работы с полутушами свинины проводят так же, как с верхними четвертинами говядины.

При работе с говядиной угол поворота участка с профилированной выемкой 10 приемной балки 6 Можно регулировать, изменяя высоту установки колодок 40 на трубчатых направляющих 15. Установка колодок 40 на той или иной высоте определяет высоту подъма штанги 17 по трубчатым направляющим 15, а следовательно, и угол поворота участка с профилированной выемкой 10 приемной балки 6.

Внедрение изобретения позволит ликвидировать тяжелые ручные операции при проведении погрузочно-разгрузочных работ с охлажденным мясом, условно высвободить 4 рабочих, повысить культуру производства.

Ожидаемый годовой экономический эффект составляет 8 тыс. руб. на одно устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия с подвесного пути туш животных | 1972 |

|

SU558829A1 |

| УСТАНОВКА ДЛЯ ВЕРТИКАЛЬНОЙ РАЗДЕЛКИ И ОБВАЛКИ ТУШ | 2009 |

|

RU2430625C2 |

| Устройство для снятия туш мяса с подвесного пути | 1983 |

|

SU1169587A2 |

| КОНВЕЙЕРНАЯ СИСТЕМА ДЛЯ НАКОПЛЕНИЯ ТРАНСПОРТИРОВКИ ЗАКРЕПЛЕННОГО НА ТРОЛЛЕЯХ ШТУЧНОГО ГРУЗА | 1969 |

|

SU241990A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ТУШ ЖИВОТНЫХ НА ПОЛУТУШИ | 1992 |

|

RU2048108C1 |

| Устройство для снятия туш мяса | 1974 |

|

SU536805A1 |

| Устройство для транспортировки свиных туш | 1986 |

|

SU1450802A1 |

| Установка для разруба туш | 1973 |

|

SU480390A1 |

| УСТАНОВКА ДЛЯ ВЕРТИКАЛЬНОЙ РАЗДЕЛКИ И ОБВАЛКИ ТУШ УБОЙНЫХ ЖИВОТНЫХ | 1990 |

|

SU1748305A1 |

| Подвесная конвейерная система для транспортировки и взвешивания закрепленных на троллеях туш мяса | 1980 |

|

SU874012A1 |

УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ТУШ С ПОДВЕСНОГО КОНВЕЙЕРА, содержаш,ее станину с вертикальными направляюшими и подвижную раму с полосовым монорельсом, установленную на роликах в направляющих станины с возможностью вертикального перемещения при помоши противовеса, отличающееся тем. что, с целью осуществления наряду с г.;еханизированной разгрузкой туш с подвесного конвейера одновременно механизированной перевески их в стоечные поддоны, оно снабжено расположенной на станине приемной балкой, образованной двумя шарнирнозакрепленными участками, один .из когорых служит для стыковки с траверсами стоечного поддона и снабжен зацепом, а другой имеет возможность поворота в вертикальной плоскости и снабжен на свободном конце профилированной выемкой для установки крюка поддона, при этом поворотный участок балки посредством троса связан со штангой, установленной с возможностью вертикального перемещения при помощи смонтированных в нижней части подвижной « рамы упоров, монорельс подвижной рамы образован из горизонтального и наклонного участков, причем у концов горизонтального участка установлены-поворотные фиксаторы, один из которых, расположенный в месте перехода горизонтального участка п наклонный, снабжен защелкой с рычагом. нгай.

35

;/

Фиг.2

Фиг.З

К-А

}8

б-б повернуто

ФигЛ

Ф1/1г,.5

8-6

27

сг

1145972

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Анисимов В | |||

| М | |||

| Механизация ПРТС работ в пищевой, мясной, молочной и рыбной промышленности, М., «Пишевая промышленность, 1978, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для снятия с подвесного пути туш животных | 1972 |

|

SU558829A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-03-23—Публикация

1983-04-28—Подача