(54) УСТРОЙСТВО ДЛЯ РАЗВОРОТА БРЕВЕН

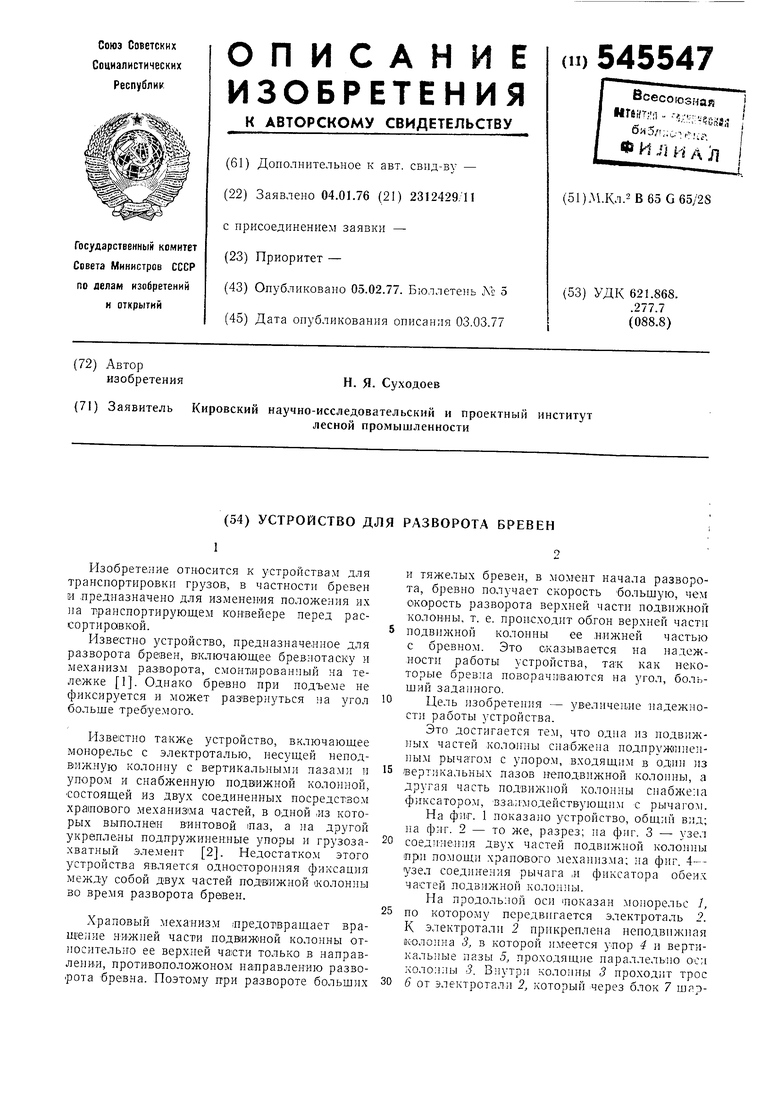

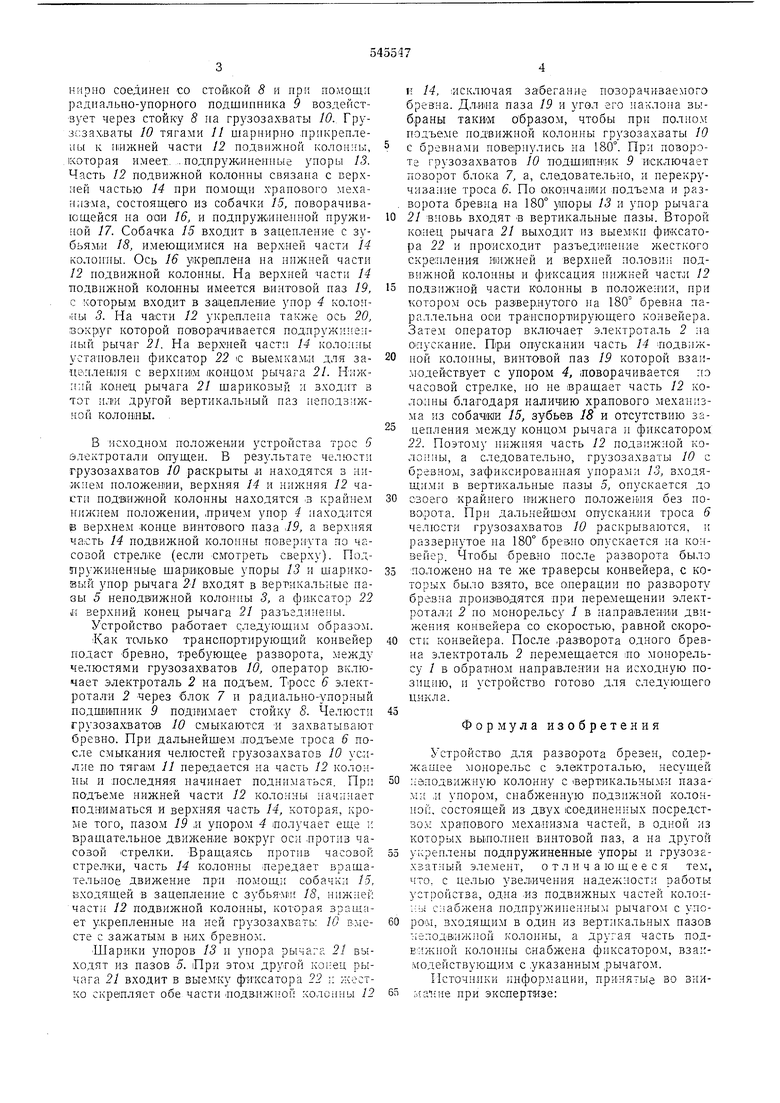

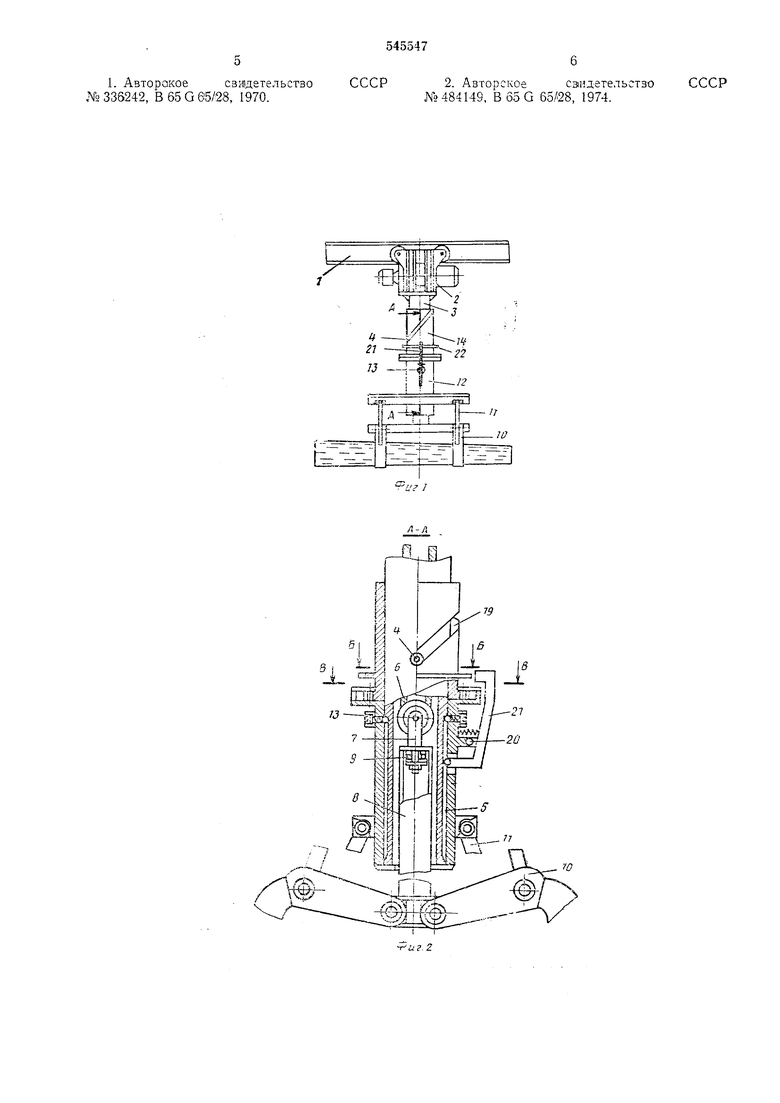

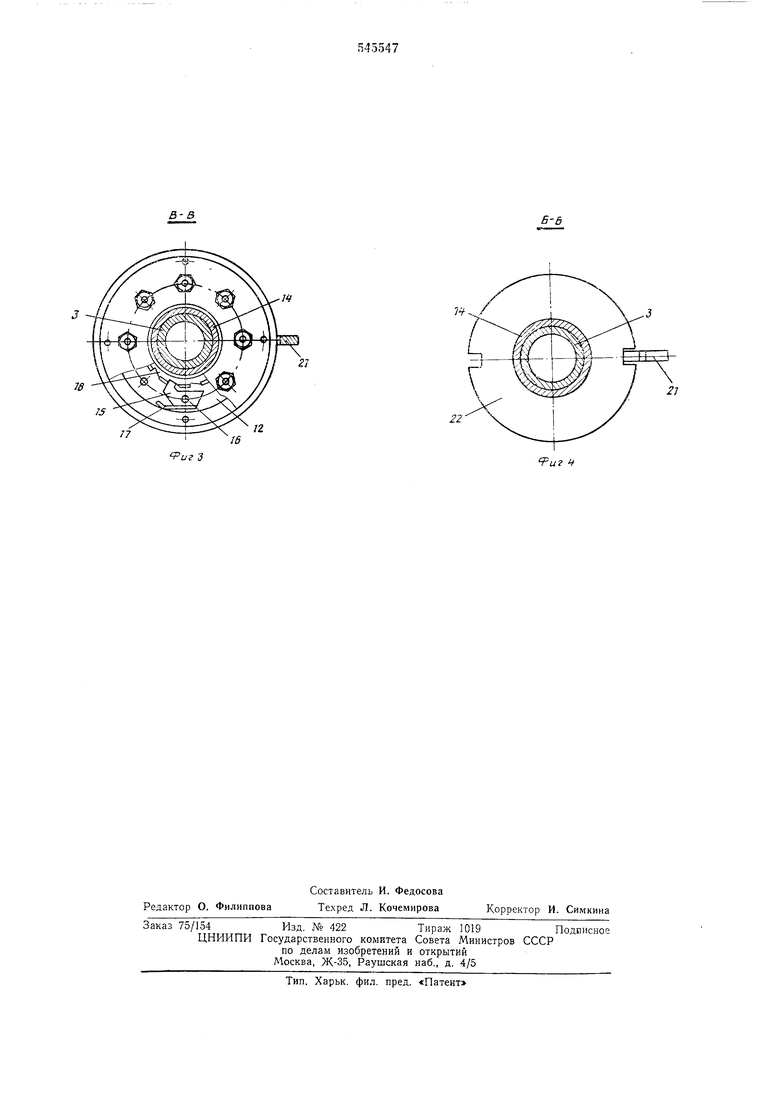

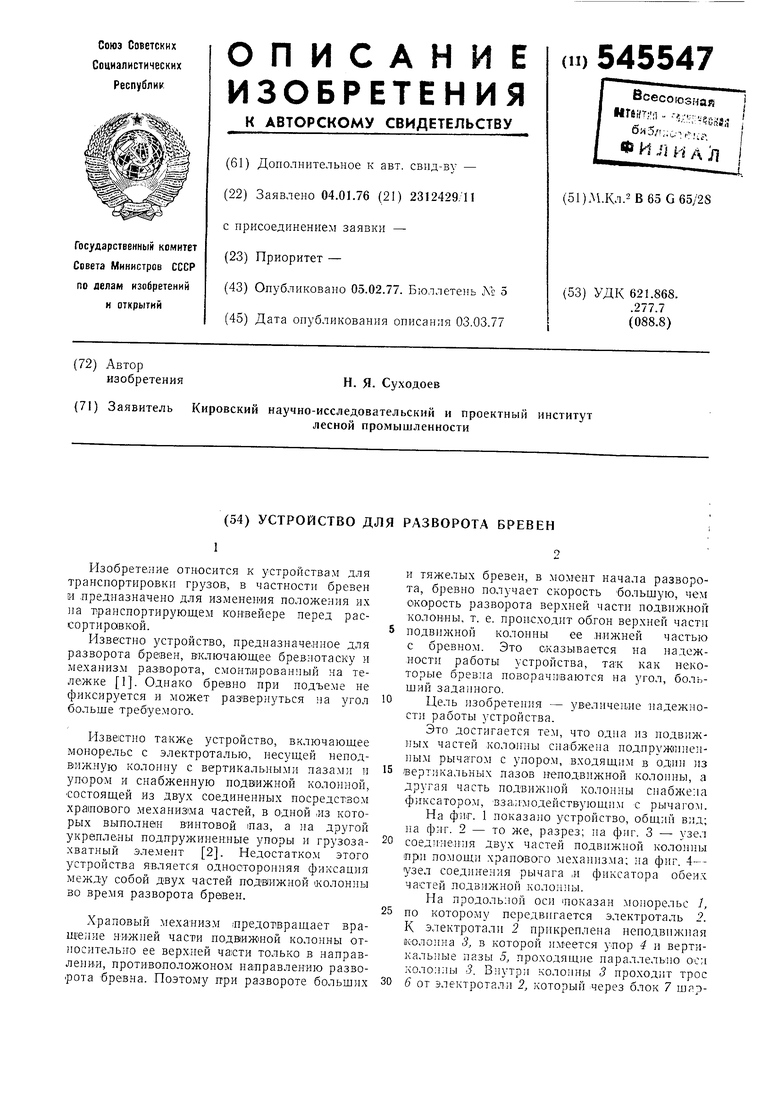

ннрно соединен со стойкой 8 и при помощ: радиально-упорного подшипника 9 воздействует через стойку 8 на грузозахваты 10. Грузсзах,ваты W тягами // шарнирно прикреплены к Н|Нжней части 12 подвижной колонны, которая имеет, .подпруж-иненные упоры 13. Часть 12 подвижной колонны связана с верхней частью 14 при помощи храиового механизма, состоящего из собачки 15, поворачивающейся на оои 16, и подпруЖ|Иненной нрул :иной 17. Собачка 15 входит в зацепление с зубьям,и 18, имеющимися на верхней части 14 колонны. Ось 16 укреплена на нижней части 12 подвижной колонны. На верхней части 14 подвижной кололны имеется В1интовой паз 19, с которым входит в зацепЛеаие упор 4 колонiHb 5. На 12 укреплена также ось 20, soKpiyr которой поворачивается под:пружи енный рычаг 21. На верхней части 14 колонны установлен фиксатор 22 ic выемкамл для зацеичления с верхни М (концом рычага 21. Ннжиий .колец рычага 21 щарикозый и входит в тот нли другой вертикальный наз неподз;1жной колонны.

В исходном положении устройства трос 6 электротали опущен. В резу.тьтате челюсти грузозахватов 10 раскрыты и находятся з нижнем ПОЛОЖ6Н1ИИ, верхняя 14 и нижняя 12 частн подвижной колонны находятся .3 крайнем нижнем положении, лричем упор 4 находится в верхнем конце винтового паза 19, а верхняя ча.сть 14 подвижной колонны по вернута по часовой стрелке (если смотреть сверху). Подпружи.ненные шариковые упоры 13 и шариковый упор рычага 27 входят в вертикальные пазы 5 неподвижной коло.нны 3, а фиксатор 22 а верхний конец рычага 21 разъединены.

Устройство работает следующим образом.

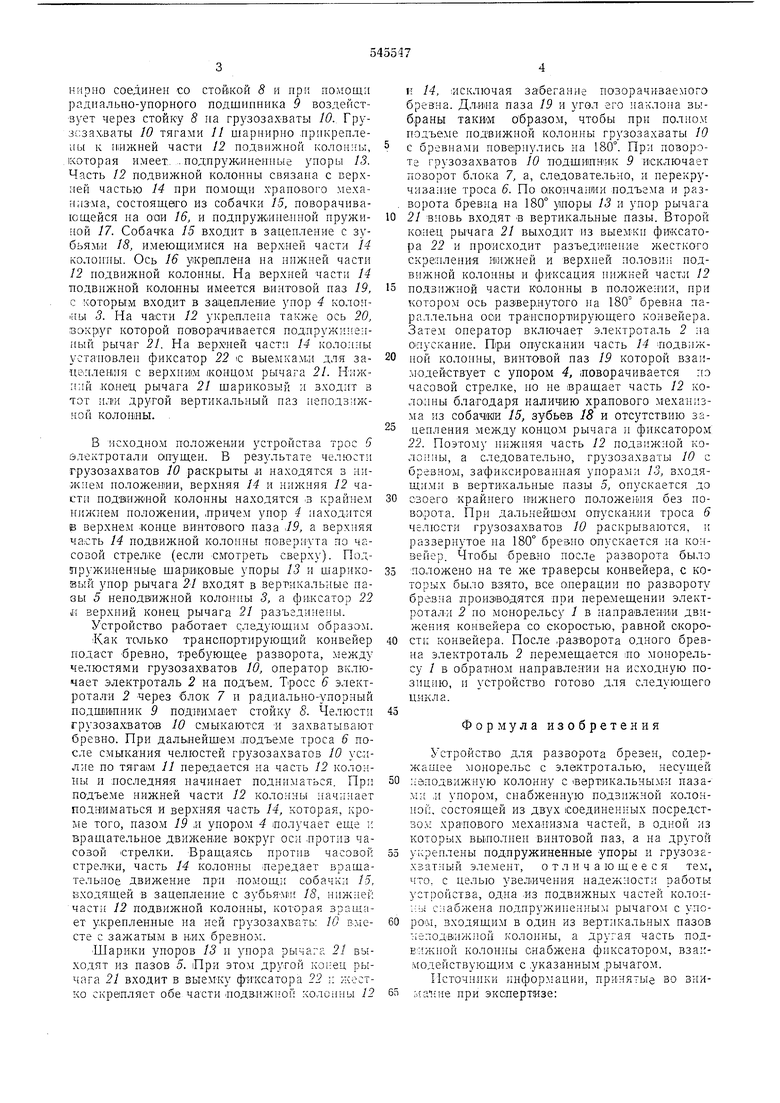

JvaK то.лько транспортирующий конвейер подаст бревно, требующее разворота, между челюстями грузозахватов 10, оператор включает электроталь 2 на подъем. Тросе 6 электроталИ 2 через блок 7 и радиально-упорный ЦОДЩ1И1ПНИК 9 поднимает стойку 8. Челюсти грузозахватав 10 смыкаются и захватывают бревно. При дальнейшем лодъеме троса 6 после смыкания челюстей грузозахватов 10 усилие по тяга 11 передается на часть 12 колонны ц лоследняя начинает подниматься. При подъеме нижней части 12 колонны начинает подниматься и верхняя часть 14, которая, кроме того, пазом 19 я упором 4 получает еще и вращательное движение вокруг оси лротиз часовой стрелки. Вращаясь против часовой стрелки, часть 14 колонны лередает вращательное движение прН ломощи собачки 15, входящей -в зацепление с зубьялв 18, нижней части 12 ПО.ДВИЖНОЙ колонны, которая вращает укрепленные на ней грузозахвать: 10 вместе с зажатым в них бревном.

Шарики упоров 13 и упора рычага 21 выходят из пазов 5. При этом другой конец рычага 21 входит в выемку фиксатора 22 г. жестко скрепляет обе части лодвлжной колонны 12

II 14, исключая забегание позорачиваемого бревна. Длина паза 19 и угол его ; аклона выбраны таки/м образом, чтобы при пол11ом подъеме подвижной колонны грузозахваты 10

с бревнами нове рнулись на 180°. При повороте грузоза.хватов W лодщилник 9 исключает поворот блока 7, а, следовательно, и перекручивание троса 6. По окончании подъема и разворота бревна на 180° упоры 13 и унор рычага

21 вновь входят В вертикальные пазы. Второй конец рычага 21 выходит из фиксатора 22 и про исходит разъедииение жестко-го скреллениЯ нижней и верхней иолози ; подвинчной колонны и фиксация нижней части 12

подвижной части колонны в положении, при котором ось развернутого на 180 бревна параллельна оси траиспортирующ-его конвейера. Затем оператор включает электроталь 2 на опускание. При опускании часть 14 лодвижной колонны, винтовой паз 19 которой взаимодействует с упором 4, ловорачивается пэ часовой стрелке, но не вращает часть 12 колоины благодаря наличию храпового механизма из собачши 15, зубьев 18 и отсутствию заценления между концом рычага и фиксатором 22. Поэтому иижияя часть 12 подвижной колонны, а следовательно, грузозахваты 10 с бревном, зафиксированная упорами 13, входящим в вертикальные пазы 5, опускается до

с-зоего крайнего нижнего положения без ноBOipOTa. При дальнейща.м опускании троса 6 челюсти грузозахватов 10 раскрываются, и развернутое на 180° брев.но опускается на конвейер. Чтобы бревно носле разворота было

ноложено на те же траверсы конвейера, с которых было взято, все олерации по развороту бревна произво.дятся при перемещении электротали 2 но монорельсу 1 в направлении движения конвейера со скоростью, равной скоростк конвейера. После ,разворота одного бревна электроталь 2 перемещается luo монорельсу / в обратном направлении на исходную позицию, и устройство готово для следующего

цикла.

Формула изобретения

Устройство для разворота брезен, содержащее монорельс с электрота„1ью, несущей

абнодвижную колонну с ввртикальным:И пазами и упором, снабженную подвижной колонной, состоящей из двух соединен1-ых посредство;,: храпового механизма частей, в одной из которых выиолиен винтовой паз, а на другой

угсренлены подпружиненные упоры и грузозгхзат:-1ЫЙ элемент, отличающееся тем, что, с целью увел1ичения надежности работы устройства, одна из подвижных частей колон;-:ы снабжена подпружиненным рычагом с упоросй, входящим в один из вертикальных пазов ъелоднижной колонны, а другая часть иодвижпой колонны снабжена фиксатором, взаимодействующим с .указанным рычагом.

Источники информации, принятые во зниматп-ге при экспертизе:

1. Авторакоесзядетельстзо

№ 335242, В 65 G 65/28, 1970.

СССР2. Авторскоесзидетельстзо

СССР

№484149, B65G 65/28, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разворота бревен | 1976 |

|

SU595233A1 |

| Устройство для разворота бревен | 1974 |

|

SU484149A1 |

| Устройство для обслуживания светильников в промышленных зданиях | 1989 |

|

SU1710487A1 |

| Талевый грейфер | 1956 |

|

SU1346563A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ТУШ ЖИВОТНЫХ НА ПОЛУТУШИ | 1992 |

|

RU2048108C1 |

| Устройство для поштучной выдачи из стопы плоских изделий | 1985 |

|

SU1257042A1 |

| СТЫКОВОЙ ЯАЛ\ОК | 1969 |

|

SU237357A1 |

| Грузовая монорельсовая дорога | 1988 |

|

SU1504134A1 |

| Устройство для захвата, транспортирования и сброса груза | 1957 |

|

SU109522A1 |

| Устройство для разгрузки туш с подвесного конвейера | 1983 |

|

SU1145972A1 |

9

77

т w

W

Щ

75

/2

/7

Авторы

Даты

1977-02-05—Публикация

1976-01-04—Подача