1

Изобретение касается технологии выработки непрерывного волокна и может быть использовано при производстве непрерывного стеклянного волокна.

Известен способ стабилизации процесса выработки непрерывного волокна путем подачи воды в подфильерную зону 1.

Наиболее близким к изобретению является способ стабилизации процесса путем подачи в подфильерную зону воздуха, воды и отсоса образующейся аэродинамической струи 2.

Однако подача воздуха по направлению к фильерному полю приводит к тому, что на естественно существующие потоки воздуха в зоне формования, идущие поперек волокон, накладываются еще принудительно создаваемые потоки, которые увеличивают турбулентность и нестабильность аэродинамического и температурного поля.

Отсос аэродинамической струи сам по себе не устраняет неорганизованные потоки холодного и загрязненного воздуха, поступающего из окружающей среды в подфильерную зону, пересекающего волокна в зоне формования и вызывающего обрывность.

Целью изобретения является уменьшение обрывности и повышение эффективности.

Для этого по предлагаемому способу воздух и воду подают по всей площади фильерчой пластины в направлении от нее параллельно движению вытягиваемых волокон, причем плотность потоков симметрично уменьшают от центра к периферии.

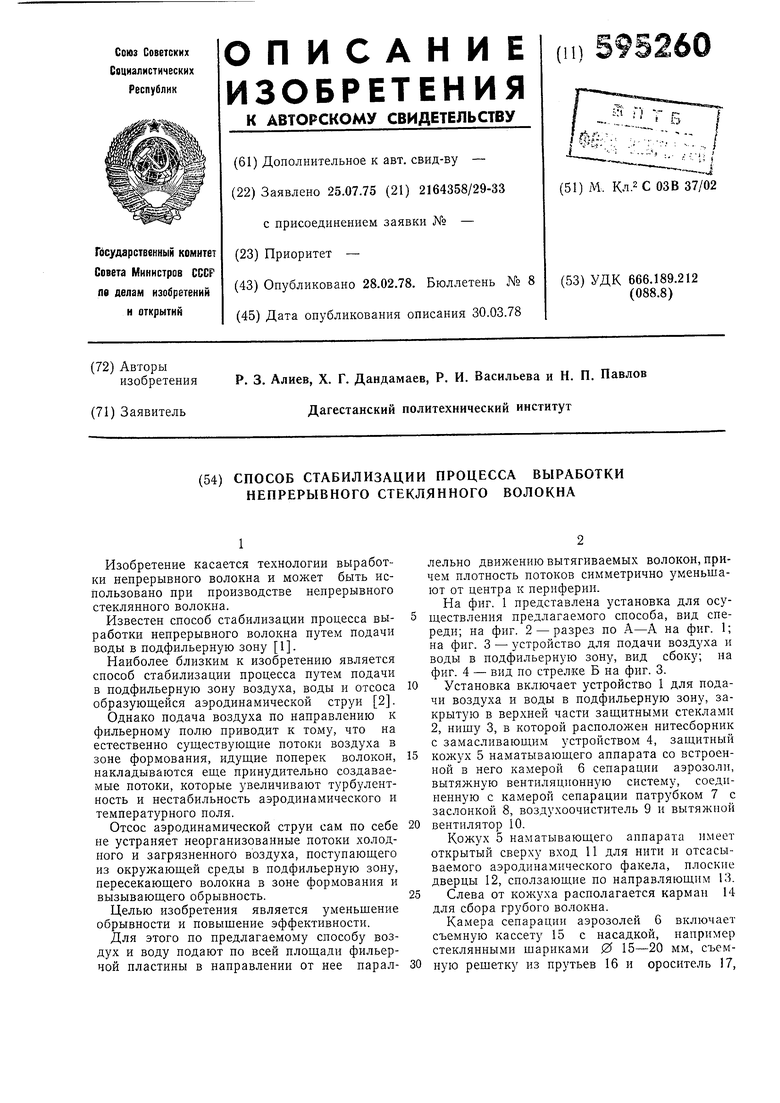

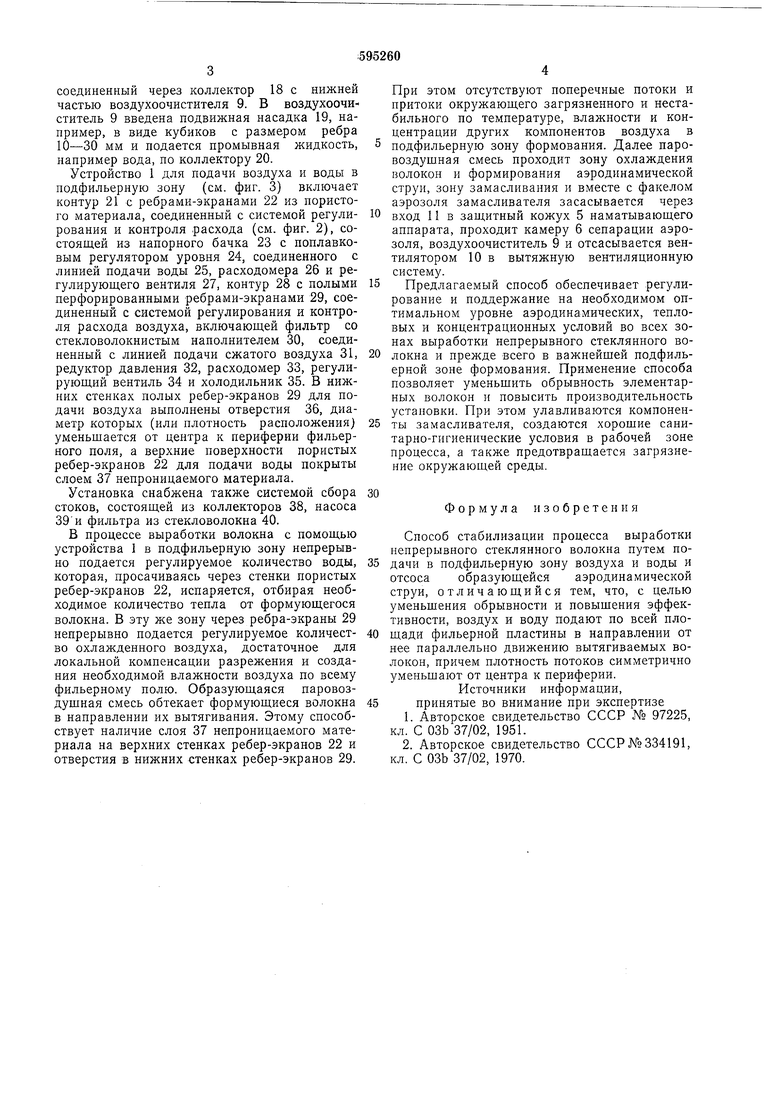

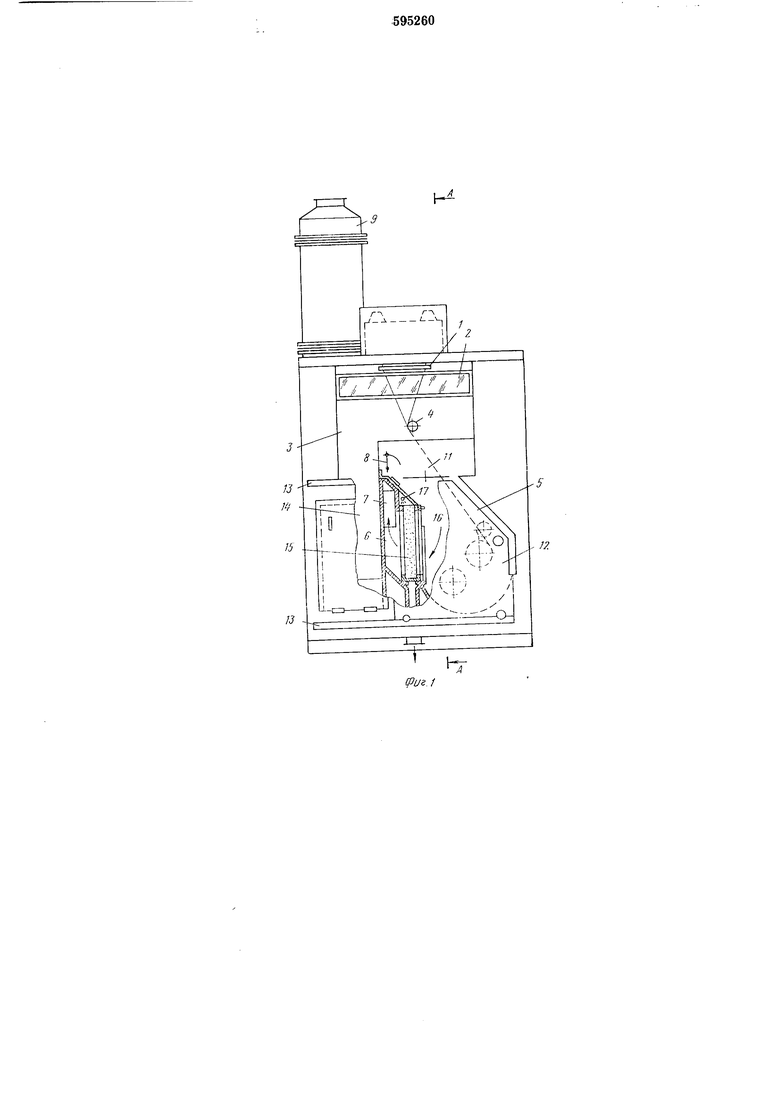

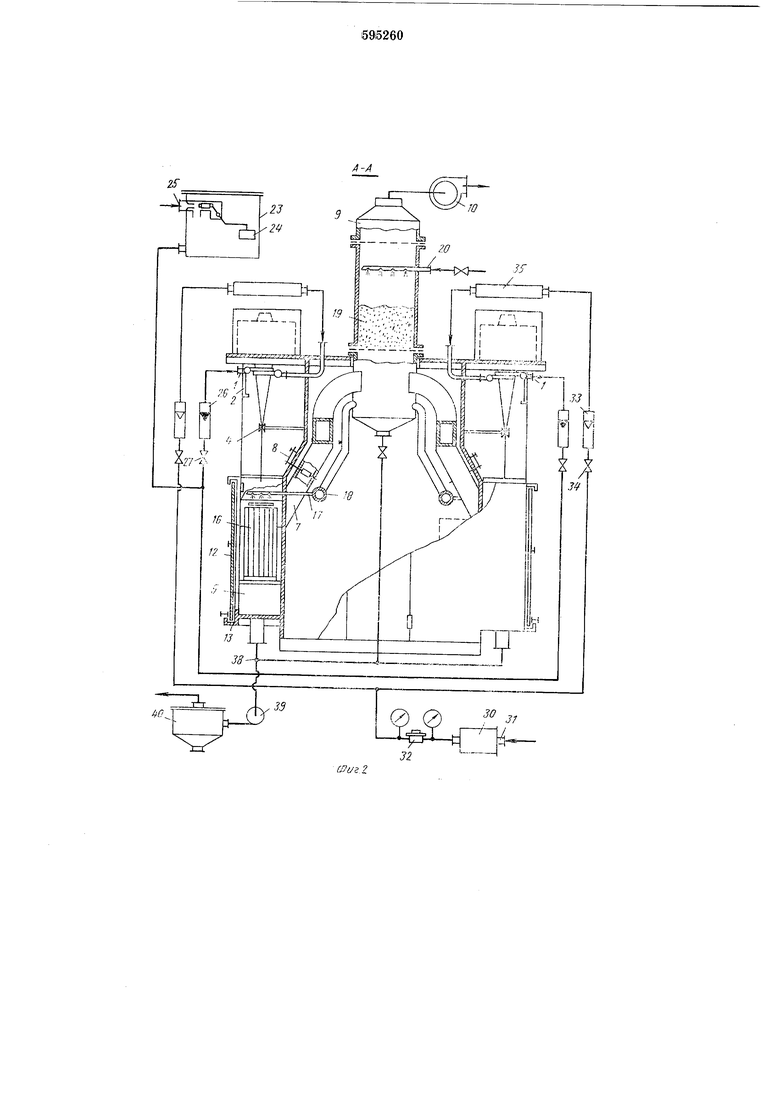

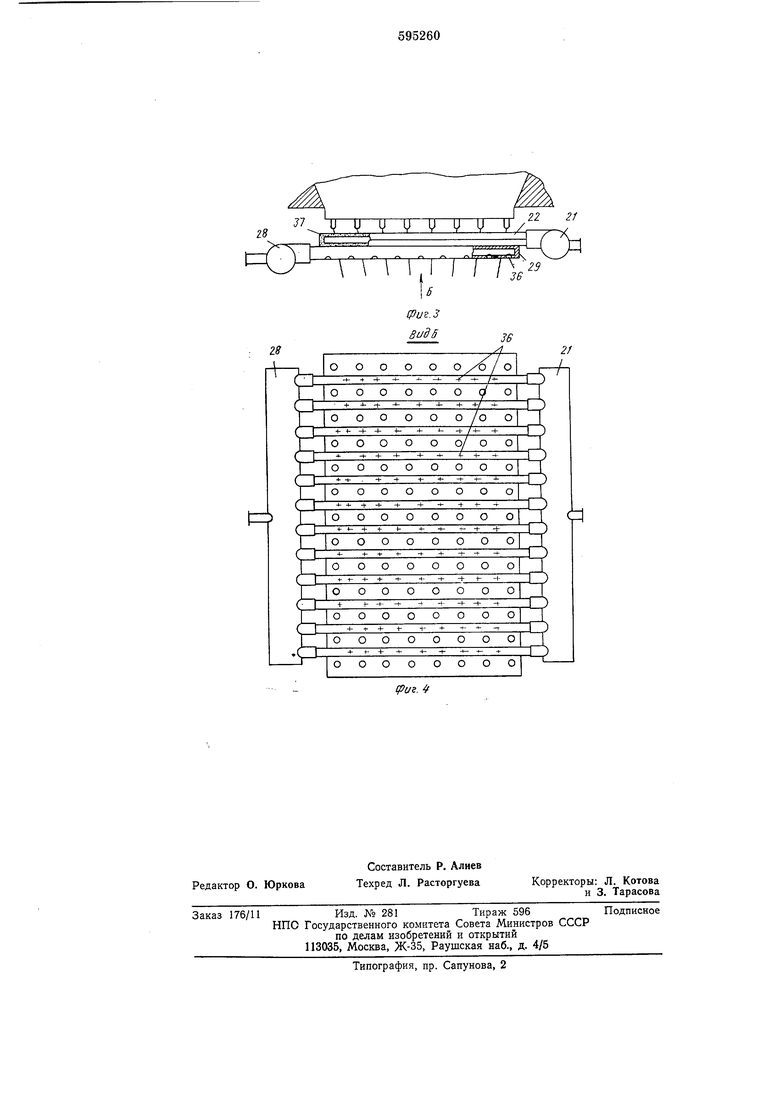

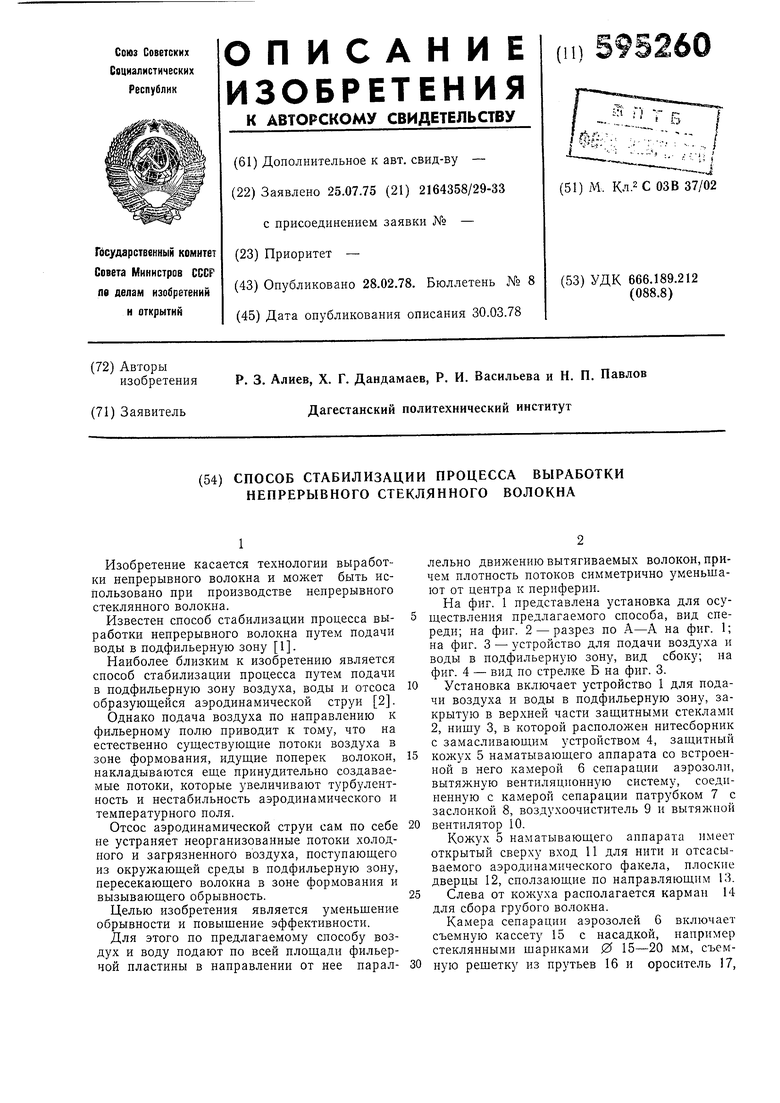

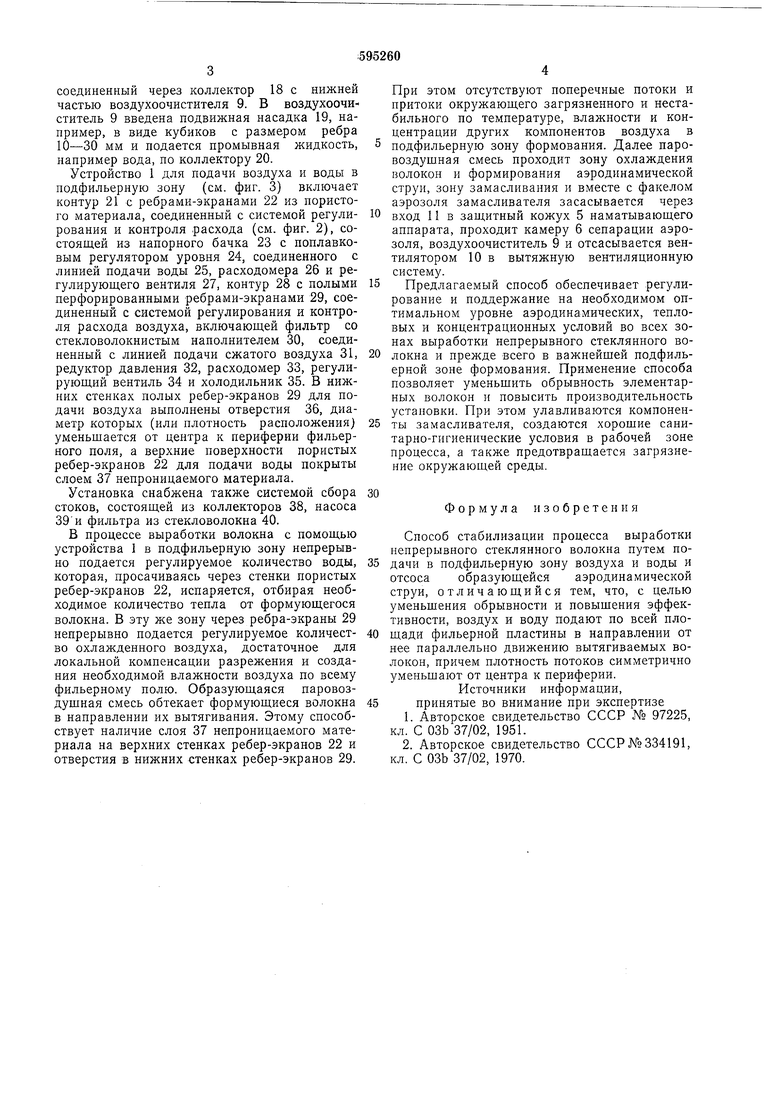

На фиг. 1 представлена установка для осуществления предлагаемого способа, вид спереди; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - устройство для подачи воздуха и воды в подфильерную зону, вид сбоку; на фиг. 4 - вид по стрелке Б на фиг. 3.

Установка включает устройство 1 для подачи воздуха и воды в подфильерную зону, закрытую в верхней части защитными стеклами 2, нишу 3, в которой расположен нитесборник с замасливающим устройством 4, защитный

кожух 5 наматывающего аппарата со встроенной в него камерой 6 сепарации аэрозоли, вытяжную вентиляционную систему, соединенную с камерой сепарации патрубком 7 с заслонкой 8, воздухоочиститель 9 и вытяжной

вентилятор 10.

Кожух 5 наматывающего аппарата имеет открытый сверху вход 11 для нити и отсасываемого аэродинамического факела, плоские дверцы 12, сползающие по направляющим 13.

Слева от кожуха располагается карман 14 для сбора грубого волокна.

Камера сепарации аэрозолей 6 включает съемную кассету 15 с насадкой, например стеклянными шариками 0 15-20 мм, съемную решетку из прутьев 16 и ороситель 17,

соединенный через коллектор 18 с нижней частью воздухоочистителя 9. В воздухоочи ститель 9 введена подвижная насадка 19, например, в виде кубиков с размером ребра 10-30 мм и подается промывная жидкость, например вода, по коллектору 20.

Устройство 1 для подачи воздуха и воды в подфильерную зону (см. фиг. 3) включает контур 21 с ребрами-экранами 22 из пористого материала, соединенный с системой регулирования и контроля расхода (см. фиг. 2), состоящей из напорного бачка 23 с поплавковым регулятором уровня 24, соединенного с линией подачи воды 25, расходомера 26 и регулирующего вентиля 27, контур 28 с полыми перфорированными ребрами-экранами 29, соединенный с системой регулирования и контроля расхода воздуха, включающей фильтр со стекловолокнистым наполнителем 30, соединенный с линией подачи сжатого воздуха 31, редуктор давления 32, расходомер 33, регулирующий вентиль 34 и холодильник 35. В нижних стенках полых ребер-экранов 29 для подачи воздуха выполнены отверстия 36, диаметр которых (или плотность расположения) уменьшается от центра к периферии фильерного поля, а верхние поверхности пористых ребер-экранов 22 для подачи воды покрыты слоем 37 непроницаемого материала.

Установка снабжена также системой сбора стоков, состоящей из коллекторов 38, насоса 39и фильтра из стекловолокна 40.

В процессе выработки волокна с помощью устройства 1 в подфильерную зону непрерывно подается регулируемое количество воды, которая, просачиваясь через стенки пористых ребер-экранов 22, испаряется, отбирая необходимое количество тепла от формующегося волокна. В эту же зону через ребра-экраны 29 непрерывно подается регулируемое количество охлажденного воздуха, достаточное для локальной компенсации разрежения и создания необходимой влажности воздуха по всему фильерному полю. Образующаяся паровоздущная смесь обтекает формующиеся волокна в направлении их вытягивания. Этому способствует наличие слоя 37 непроницаемого материала на верхних стенках ребер-экранов 22 и отверстия в нижних стенках ребер-экранов 29.

При этом отсутствуют поперечные потоки и притоки окружающего загрязненного и нестабильного по температуре, влажности и концентрации других компонентов воздуха в подфильерную зону формования. Далее паровоздущная смесь проходит зону охлаждения волокон и формирования аэродинамической струи, зону замасливания и вместе с факелом аэрозоля замасливателя засасывается через

вход 11 в защитный кожух 5 наматывающего аппарата, проходит камеру 6 сепарации аэрозоля, воздухоочиститель 9 и отсасывается вентилятором 10 в вытяжную вентиляционную систему.

Предлагаемый способ обеспечивает регулирование и поддержание на необходимом оптимальном уровне аэродинамических, тепловых и концентрационных условий во всех зонах выработки непрерывного стеклянного волокна и прежде всего в важнейшей подфильерной зоне формования. Применение способа позволяет уменьщить обрывность элементарных волокон и повысить производительность установки. При этом улавливаются компоненты замасливателя, создаются хорошие санитарно-гигиенические условия в рабочей зоне процесса, а также предотвращается загрязнение окружающей среды.

Формула изобретения

Способ стабилизации процесса выработки непрерывного стеклянного волокна путем подачи в подфильерную зону воздуха и воды и отсоса образующейся аэродинамической струи, отличающийся тем, что, с целью уменьшения обрывности и повышения эффективности, воздух и воду подают по всей площади фильерной пластины в направлении от нее параллельно движению вытягиваемых волокон, причем плотность потоков симметрично уменьшают от центра к периферии. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 97225, кл. С ОЗЬ 37/02, 1951.

2.Авторское свидетельство СССР Л 334191, кл. С ОЗЬ 37/02, 1970.

13

.

Ю

Г ° Р | --НХ1-

35

2Г

Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения волокон в зоне формования | 1975 |

|

SU595261A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| УСТРОЙСТВО для ОТСАСЫВАНИЯ АЭРОЗОЛИ ЗАМАСЛИВАТЕЛЯ ПРИ ВЫРАБОТКЕ НЕПРЕРЫВНОГО СТЕКЛЯННОГО ВОЛОКНА | 1972 |

|

SU334191A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| Устройство для получения волокон из термопластичных материалов | 1982 |

|

SU1077856A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ ВОЛОКОН ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031866C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

IS

2f

а

Авторы

Даты

1978-02-28—Публикация

1975-07-25—Подача