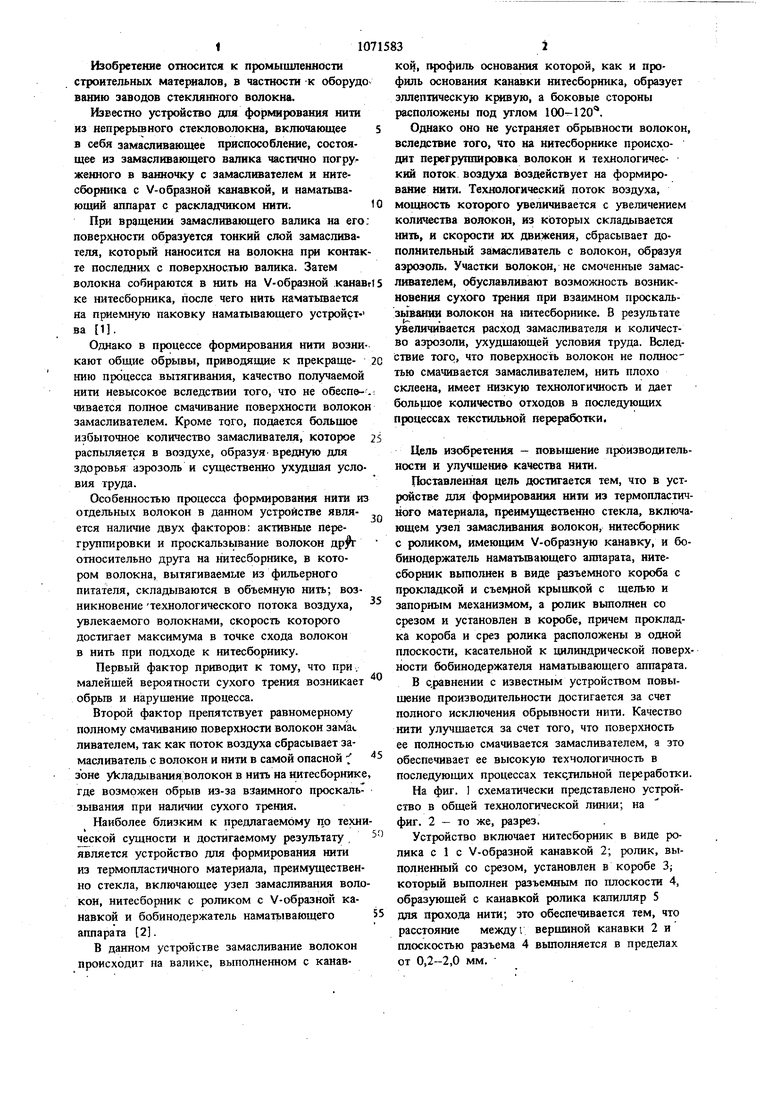

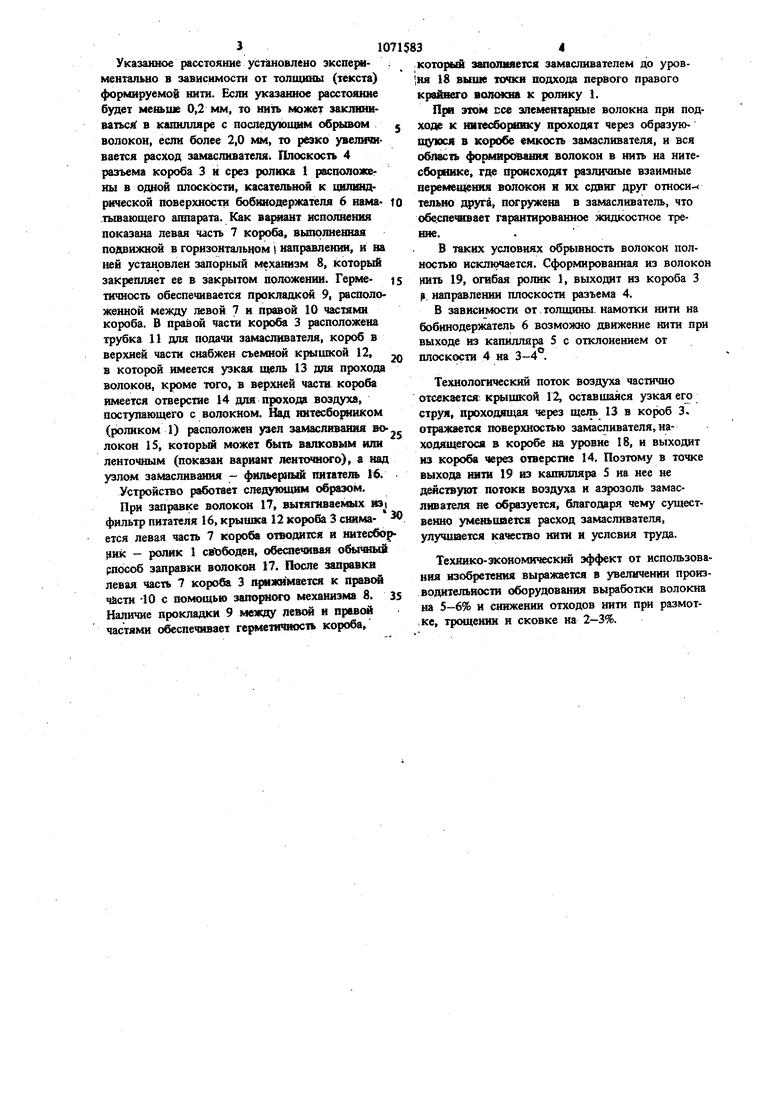

Изобретение относится к промышленности строительных матершалов, в частности к оборуд ванию заводов стеклянного волокна. Известно устройство для формирования нити из непрерывного стекловолокна, включающее в себя замасливающее приспособление, состоящее из замасливающего валика частично погруженного в ванночку с замасливателем и нитесборника с V-образной канавкой, и наматывающий аппарат с раскладчиком ннти. При вращении замасливающего валика на его поверхности образуется тонкий слой замасливателя, который наносится на волокна п{ж контак те последних с поверхностью валика. Затем волокна собираются в нить на V-образной канав ке нитесборника, после чего нить наматывается на приемную паковку наматывающего устройстна 1. Однако в процессе формирования нити возни кают общие обрывы, приводящие к прекращению процесса вытягивания, качество получаемой нити невысокое вследствии того, что не обеспвчивается полное смачивание поверхности волоко замасливатепем. Кроме того, подается больщое избыточное количество замасливателя, которое распыляется в воздухе, образуя вредную для здоровья аэрозоль и существенно ухудшая усло вия труда. Особенностью процесса формирования нити и отдельных волокон в данном устройстве является наличие двух факторов: активные перегруппировки и проскальзывание волокон др относительно друга на нитесборнике, в котором волокна, вытягиваемые из фильерного питателя, складываются в объемную нить; возникновение технологического потока воздуха, увлекаемого волокнами, скорость которого достигает максимума в точке схода волокон в нить при подходе к нитесборнику. Первый фактор приводат к тому, что при. малейшей вероятности сухого трения возникает обрыв и нарушение процесса. Второй фактор препятствует равномерному полному смачиванию поверхности волокон замас ливателем, так как поток воздуха сбрасывает замасливатель с волокон и нити в самой опасной зоне ykлaдывaния волокон в нить на нитесборнике где возможен обрыв из-за взаимного проскальзывания при наличии сухого трения. Наиболее близкнм к предлагаемому цо техни ческой сущности и достигаемому результату является устройство для формирования нити из термопластичного материала, преимущественно стекла, включающее узел замасливания воло кон, нитесборник с роликом с V-образной канавкой и бобинодержатель намать1вающего аппарата 2. В данном устройстве замасливание волокон происходит на валике, выполненном с канавкой, профиль основания которой, как и профиль основания канавки нитесборника, образует зллептическую , а боковые стороны расположены под углом 100-120. Однако оно не устраняет обрывности волокон, вследствие того, что на нитесборнике происходит перегруппировка волокон и технологический поток воздуха воздействует на формирование нити. Технологический поток воздуха, мощность которого увеличивается с увеличением количества волокон, из которых складывается нить, и скорости их движения, сбрасывает дополнительный замасливатель с волокон, образуя аэрозоль. Участки волокон, не смоченные замасливателем, обуславливают возможность возникновения сухого трения при взаимном проскальзывании волокон на 1штесборнике. В результате увеличивается расход замасливателя и количество аэрозоли, ухудщающей условия труда. Вследствие того, что поверхность волокон не полное тью смачивается замасливателем, нить плохо склеена, имеет низкую технологичность и дает больуюе количество отходов в последующих процессах текстильной переработки. Цель изобретения - повышение производительности и улучшени качества нити. Шставленная цель достигается тем, что в устройстве для формирования нити из термопластичного материала, преимущественно стекла, включающем узел замасливания волокон, нитесборник с роликом, имеющим V-образную канавку, и бобинодержатель наматьшающего аппарата, нитесборник вьшолнен в виде разъемного короба с проютадкой и съемной крышкой с щелью и запорным механизмом, а ролик выполнен со срезом и установлен в коробе, причем прокладка короба и срез ролнка расположены в одной плоскости, касательной к цилиндрической поверхности бобинодержателя наматьшающего аппарата, В с.равнении с известным устройством повыиюние производительности достигается за счет полного исключения обрывности нити. Качество нити улучшается за счет того, что поверхность ее полностью смачивается замасливателем, а это обеспечивает ее высокую техчологичностъ в последующих процессах текс.тнльной переработки. На фиг. 1 схематически представлено устройство в общей технологической линии; на фиг. 2 - то же, разрез. Устройство включает нитесборник в виде ролика с 1 с V-образной канавкой 2; ролик, выполненный со срезом, установлен в коробе 3; который вьшолнен разъемным по плоскости 4, образующей с канавкой ролика ка1|Шлляр 5 дня прохода нити; это обеспечивается тем, что расстояние между г вершиной канавки 2 и плоскостью разъема 4 вьшолняется в пределах от 0,2-2,0 мм. Указанное расстояние установлено экспериментально в зависимостн от толщшш (текста) формируемо ннтн. Если указанное расстояние будет меньше 0,2 мм, то нить может заклиниваться в капилляре с последуюищм волокон, если более 2,0 мм, то резко увеличивается расход замасливателя Плоскость 4 разъема короба 3 и срез ролика 1 расположены в одной плоскости, касательной к пилшщрической поверхности бобинодержателя 6 наматьюающего аппарата. Как вариант исполнения показана левая часть 7 короба, выполненная подвижной в горизонтальном направлешш, и на ней установлен запорный механизм 8, который закрепляет ее в закрытом положении. refHtieтичность обеспечивается прокЛадкш 9, расположенной между левой 7 и правой 10 частями короба. В правой части короба 3 расположена трубка 11 для подачи замасливателя, короб в верхней части снабжен съемной крышкой 12, в которой имеется узкая щель 13 для прохода волокон, кроме того, в верхней части короба имеется отверстие 14 для прохода воздуха, поступающего с волокном. Над ннтесборником (роликом 1) расположен узел замасливания во локон 15, который может быть валковым или ленточным (показан вариант лентошого), а над узлом замасливший - фильер1га1й питатеж 16. Устройство работает следующим образом. При заправке волокон 17, вытягиваемых фильтр питателя 16, крышка 12 короба 3 стмается левая часть 7 короба отводится и нитесбор )1ик - ролик 1 свЪбоден, обеспечивая обычный рпособ згшравки волокон 17. После заправки левая часть 7 короба 3 прижимается к правга чисти -10 с помощью запорного мехаиизма 8. Наличие прокладки 9 между левой и правой частями обеспечивает герметичиосл короба. 1 3 который заполняется замасливателем до уров1ня 18 выше точки подхода первого правого крайвего волоюш к ролику 1. При этом ссе элементарные волокна при подходе к Ш1тесбО1ШЯку проходят через образующуюся в коробе емкость замасливателя, и вся область формиро вания волокои в нить на нитесборнике, где происходят различные взаимные аеремеы|ею1я волоксж и их сдвиг друг относи тельно яруги, погружена в замасливатель, что обеспечивает гарантированное жидкостное трение.. В таких условиях обрывность волокон полностью исключается. Сформированная из волокон jfflTb 19, огибая ролик 1, выходит из короба 3 . направлении плоскости разъема 4. В зависимости от. толщины, намотки ннтн на бобинодержатель 6 возможно движение нити при выходе из капилляра 5 с отклонением от плоскости 4 на 3-4. Технологический поток воздуха частично отсекается крышкой 12, оставшаяся узкая его струя, проходящая через щель 13 в короб 3. отражается поверхностью замаспивателя, находящегося в коробе на уровне 18, и выходит из короба через отверстие 14. Поэтому в точке выхода нити 19 из капилляра 5 на нее не дейстаукп потоки воздуха и аэрозоль эамасливателя не образуется, благодаря чему существенно )еньщается расход замасливателя, улучшается качество нити и условия труда. Техюнсо-экономическ1ш эффект от использования изобретения выражается в увеличении производительности оборудования выработки волокна на 5-6% и снижении отходов ннти прн размотке, трощении и сковке на 2-3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАМАСЛИВАНИЯ СТЕКЛОВОЛОКНА | 1964 |

|

SU166472A1 |

| Установка для получения непрерывного стекловолокна | 1985 |

|

SU1301795A1 |

| Замасливающее устройство | 1974 |

|

SU521237A1 |

| Способ стабилизации процесса выработки непрерывного стеклянного волокна | 1975 |

|

SU595260A1 |

| ВПТБФОМ S;I8!!E?TC | 1973 |

|

SU392013A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МЕТАЛЛИЗИРОВАННЫХ НИТЕЙ ИЗ ВОЛОКОН, ИЗГОТОВЛЕННЫХ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2021 |

|

RU2755292C1 |

| Устройство для обработки химического волокна | 1980 |

|

SU945104A1 |

| Замасливающее устройство | 1978 |

|

SU726039A1 |

| Устройство для изготовления непрерывного стекловолокна | 1982 |

|

SU1073190A1 |

УСТРСЙСТЮ ДЛЯ ФОРМИРОВАНИЯ . НИТИ ИЗ ТЕРШ)ПЛАСТИЧНОГО МАТЕРИАЛА, пренмущественно стекла, включающее узел замаслнвания волокон, нитесборшяс с роликом, имеющим У-обрая1ую канавку, и бобинодержатель наматьшающего аппарата, отличающееся тем, что, с целью повыщения производительности и улучшения качества нити, ннтесборннк вьшолнен в виде разъемного короба с прокладкой и съемной крышкой с щелью и запорным механизмом, а ролик выполнен со срезом и установлен в коробе, причем прокладка короба и срез ролика расположены в одной плоскости, касательной к цилинд1жчес- кой поверхности бобинодержателя наматъгаающего аппарата.

| Ь Стеклянные воЛЬкна | |||

| Под ред | |||

| М.С | |||

| Аслановой | |||

| М., Химия, 1979, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЗАМАСЛИВАЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU298550A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-02-07—Публикация

1982-10-05—Подача