1

Изобретение касается устройства для выработки непрерывного волокна и может быть использовано нрн производстве непрерывного стеклянного волокна.

Известно устройство для охлаждения волокон в зоне формования, выполненное в виде охлаждаемого полого контура с ребрами-экранами 1.

Наиболее близким к изобретению является устройство для охлаждения, выполненное в виде контура с ребрами-экранами из пористого материала, соединенного с коллектором для подачи охлаждающего агента 2.

Однако это устройство не позволяет достичь необходимой локальной компенсации разрежения по всему фильерному полю и осуществлять независимое от величины теплосъема регулирование влажности воздуха в нодфильерной зоне формования.

Отрывность волокон при этом сохраняется, не достигается необходимой стабильности процесса и, кроме того, устройство одинаково интенсивно охлаждает как луковицы формирующего волокна, так и фильеры и фильерную пластину, что снижает производительность.

Целью изобретения является уменьшение обрывности.

Для этого в предлагаемом устройстве контур выполнен в виде двухканальной трубки.

верхняя из которых соединена с коллектором для подачи воды, а нижняя - с коллектором подачи воздуха, причем верхняя поверхностьтрубки выполнена нз непроницаемого материала, а нижняя - с отверстиями, диаметр которых уменьшается от центра к периферии.

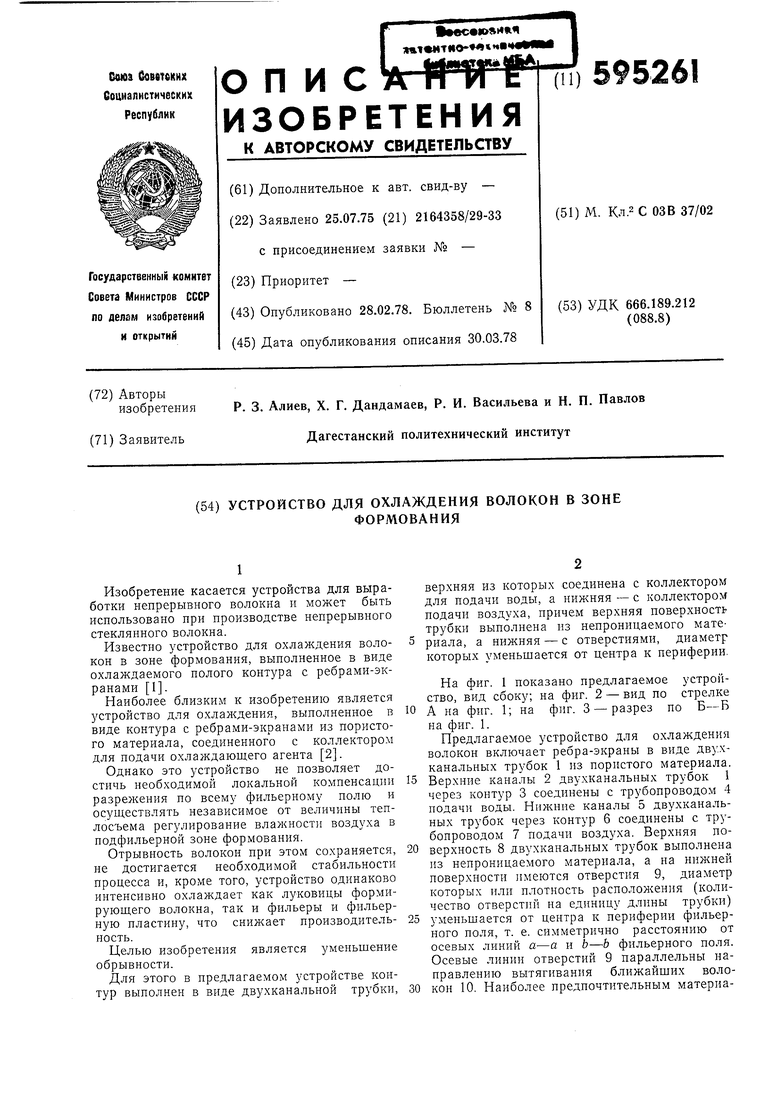

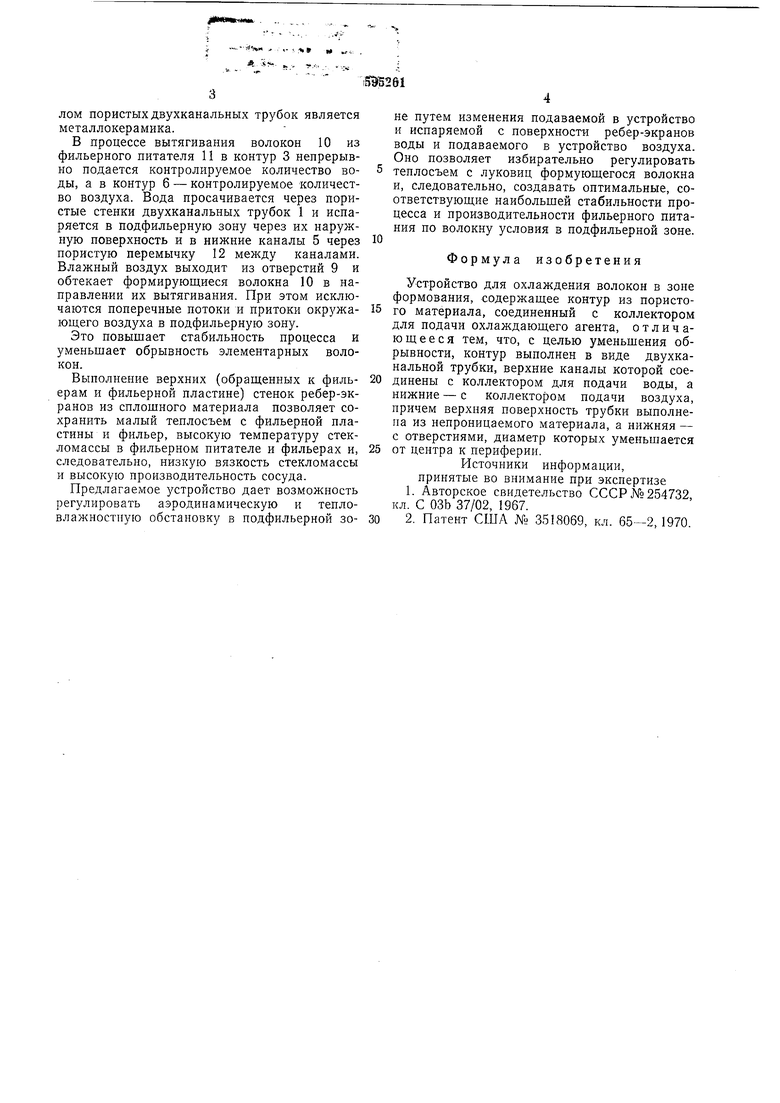

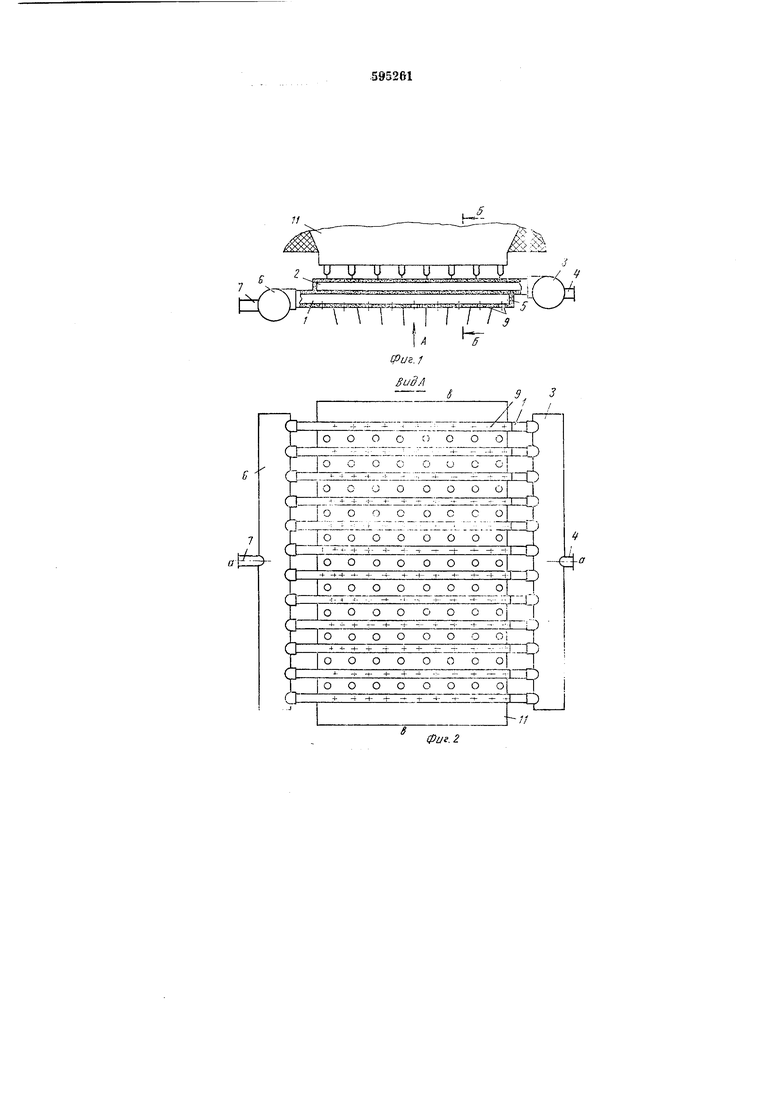

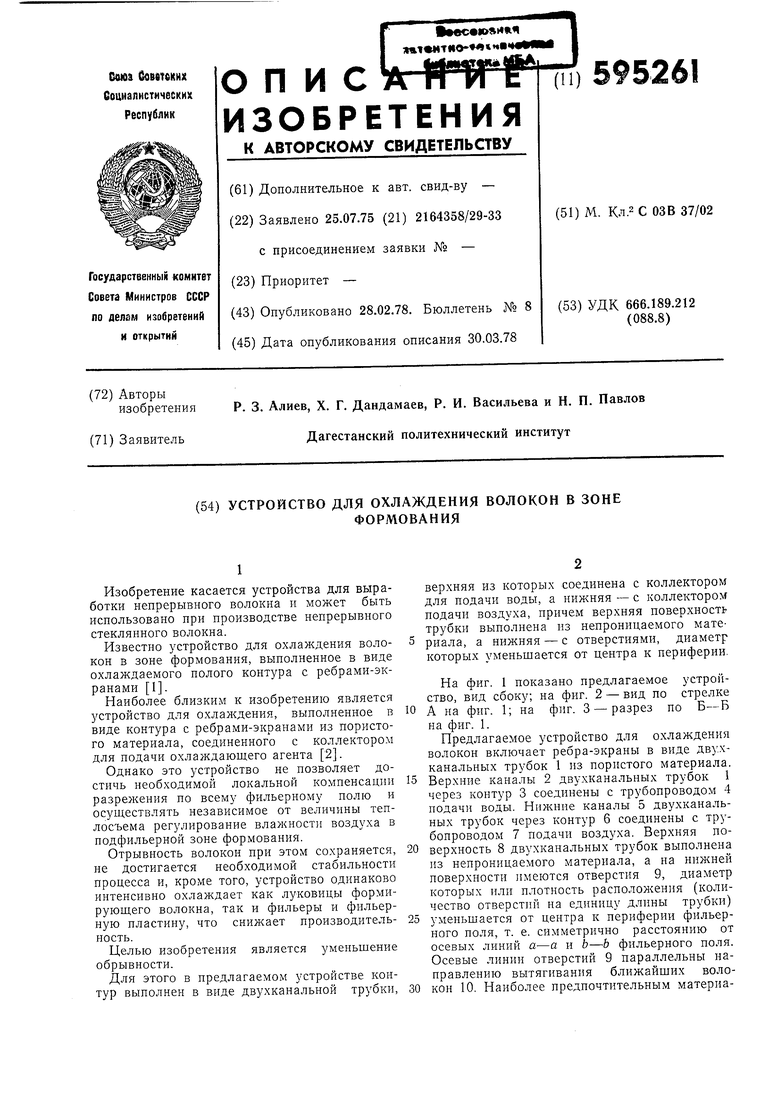

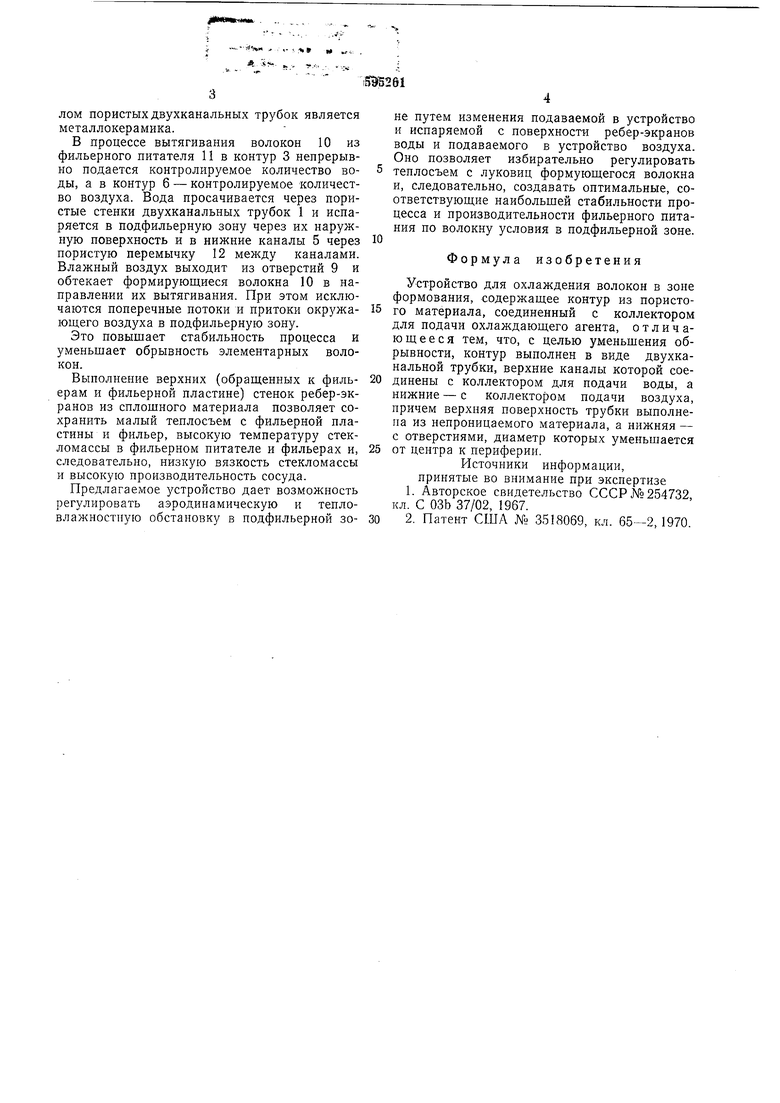

На фиг. 1 показано предлагаемое устройство, вид сбоку; на фиг. 2 - вид по стрелке

А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Предлагаемое устройство для охлаждения волокон включает ребра-экраны в виде двухканальных трубок 1 из пористого материала.

Верхние каналы 2 двухканальных трубок 1 через контур 3 соединены с трубопроводом 4 подачи воды. Нилсние каналы 5 двухканальных трубок через контур 6 соединены с трубопроводом 7 подачи воздуха. Верхняя поверхность 8 двухканальных трубок выполнена нз непроницаемого материала, а на нижней поверхности имеются отверстия 9, диаметр которых или плотность расположения (количество отверстий на единицу длины трубки)

уменьшается от центра к периферии фильерного поля, т. е. симметрично расстоянию от осевых линий а-а и b-b фильерного поля. Осевые линии отверстий 9 параллельны нанравлению вытягивания ближайших волокон 10. Наиболее предпочтительным материалом пористых двухканальных трубок является металлокерамика. В процессе вытягивания волокон 10 из фильерного питателя 11 в контур 3 непрерывно подается контролируемое количество воды, а в контур 6 - контролируемое количество воздуха. Вода просачивается через пористые стенки двухканальных трубок 1 и испаряется в подфильерную зону через их наружную поверхность и в нижние каналы 5 через пористую перемычку 12 между каналами. Влажный воздух выходит из отверстий 9 и обтекает формирующиеся волокна 10 в направлении их вытягивания. При этом исключаются поперечные потоки и притоки окружающего воздуха в подфильерную зону. Это повышает стабильность процесса и уменьшает обрывность элементарных волокон. Выполнение верхних (обращенных к фильерам и фильерной пластине) стенок ребер-экранов из сплошного материала позволяет сохранить малый теплосъем с фильерной пластины и фильер, высокую температуру стекломассы в фильерном питателе и фильерах и, следовательно, низкую вязкость стекломассы и высокую производительность сосуда. Предлагаемое зстройство дает возможность регулировать аэродинамическую и тепловлажностную обстановку в подфильерной зоне путем изменения подаваемой в устройство и испаряемой с поверхности ребер-экранов воды и подаваемого в устройство воздуха. Оно позволяет избирательно регулировать теплосъем с луковиц формующегося волокна и, следовательно, создавать оптимальные, соответствующие наибольшей стабильности процесса и производительности фильерного питания по волокну условия в подфильерной зоне. Формула изобретения Устройство для охлаждения волокон в зоне формования, содержащее контур из пористого материала, соединенный с коллектором для подачи охлаждающего агента, отличающееся тем, что, с целью уменьшения обрывности, контур выполнен в виде двухканальной трубки, верхние каналы которой соединены с коллектором для подачи воды, а нижние - с коллектором подачи воздуха, причем верхняя поверхность трубки выполнена из непроницаемого материала, а нижняя - с отверстиями, диаметр которых уменьшается от центра к периферии. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №254732, кл. С ОЗЬ 37/02, 1967. 2. Патент США № 3518069, кл. 65-2, 1970.

7/

,М. .tj.. .. ...М... .

,„,:,„.,.,...,....,..„.,...1,....,....) j

Фи1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации процесса выработки непрерывного стеклянного волокна | 1975 |

|

SU595260A1 |

| Устройство для получения волокон из термопластичных материалов | 1982 |

|

SU1077856A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068814C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| Питатель из жаростойкого сплава для изготовления волокна из стекла и горных пород | 1988 |

|

SU1544729A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

| Устройство для изготовления волокна | 1990 |

|

SU1749190A1 |

Авторы

Даты

1978-02-28—Публикация

1975-07-25—Подача