1

Изобретение относится к обработке металлов давлением, в частности к изго товлению полых профилей, преимуществен- но неравностенных.

Известен способ изготовления полых

профилей, преимущественно неравностенны включающий безоправочное профилирование заготовки и последующее обжатие элементов сечения на оправке путем волочения или холодной прокатки 1.

Недостатком этого способа является малая точность геометрических размеров профиля, так как при обжатии практически устраняется разнотолщинность, по луженная при профилировании.

Цель изобретения - повысить точность изготавливаемых профилей.

Поставленная цель достигается спосо бом изготовления полых профилей, преимущественно неравностенных, включающим безоправочное профилирование заготовки и последующее обжатие элементов сечения на оправке, в котором в качестве заго товки для профилирования-используют рав ностенную круглую трубу, а обжатие проиэ

2

водят со степенью деформации, прямо гфопорциональной толщине стенки элементов готового профиля.

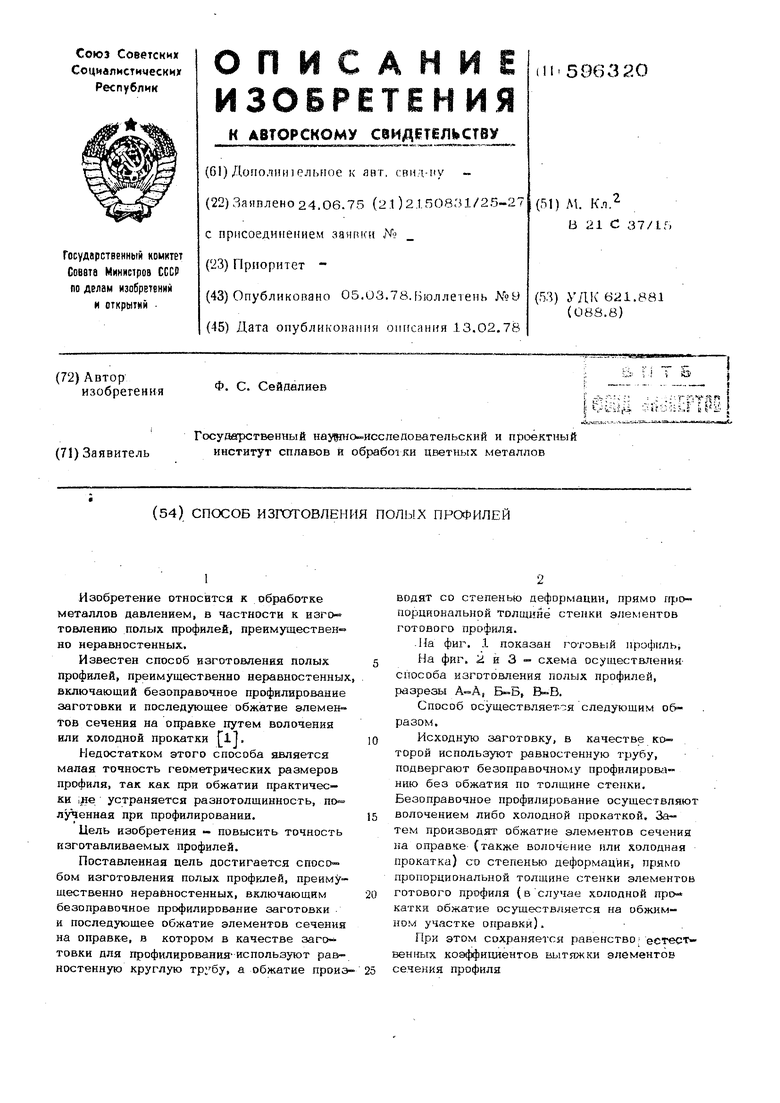

.На фиг. 1 показан готовый профиль,

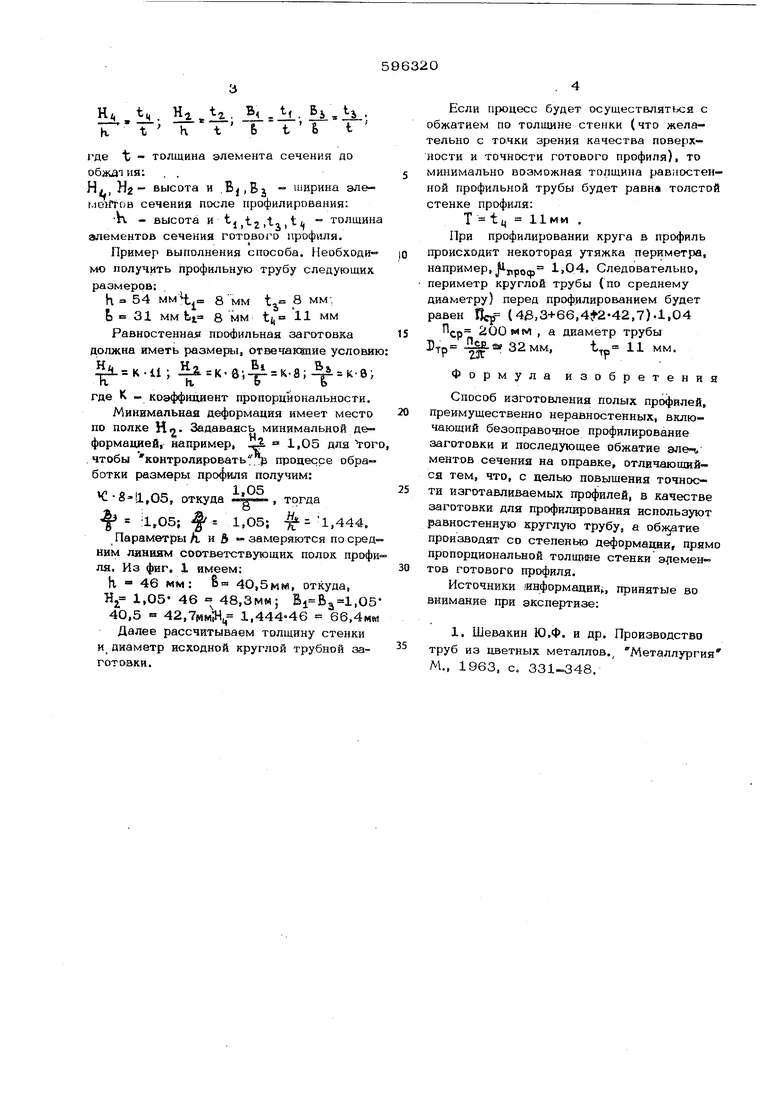

На фиг. 2 и 3 - схема осуществленияспособа изготовления полых профилей, разрезы , , В-В.

Способ осуществляется следующим образам.

Исходную заготовку, в качестве которой используют равностенную трубу, подвергают безоправочному профилировг нию без обжатия по толщине стенки. Безоправочное профилирование осуществляю волочением либо холодной прокаткой. Затем производят обжатие элементов сечения на оправке (также волочение или холодная прокатка) со степенью деформации, npHNfO пропорциональной толщине стенки элементо готового профиля (вслучае холодной про- каткя обжатие осуществляется на обжимном участке оправки).

При этом сохраняется равенство; естестBeHiibix коэффициентов вытяжкл элементов сечения профиля

1 - . S

ik.iiL. Ik.l2

T t 6 k t к t

где t - толщина элемента сечения до обжатия; , .

HJ, Hg высота и ,Bj,Bj - ширина элеMoirroB сечения после профилирования:

К - высота и .ta.ti толщина элементов сечения готового профиля.

Пример выполнения способа. Необходи МО получить профильную трубу следующих размеров:

К 54 ммН, 8мм tj 8 мм; Ь 31 мм fct 8 мм ti, 11 мм Равностенная поофильная заготовка должна иметь размеры, отвечающие условию

Ид. к.11;

t-, K.8;- K-8;

где К - коэффициент пропорциональности. Минимальная деформация имеет место по полке Но. Задаваясь минимальной деформацией, например, -Д 1,05 для Yoro .чтобы контролировать процессе обра- ботки размеры профиля получим:

11,05, откуда . , тогда

н

-5. г 1 444

:1,05; f 1,05; 7i j.,-t-tit. Параметры h- и 5 «-замеряются по средним ливням соответствующих полок профиля. Из фиг. 1 имеем: К 46 мм: БИ 4О,5мм, откуда, Hj; 1,05 46 48,3мм; ,0540,5 42, 1,444-46 66,4м«1

Далее рассчитываем толщину стенки и диаметр исходной круглой трубной заготовки.

Если процесс будет ocyщecтвлят x;я с обжатием по толщине стенки (что желательно с то.чки зрения качества поверхности и точности готового профиля), то минимально возможная толщина равиостенной профильной трубы будет равна толстой стенке профиля:

Т tn Ими .

При профилировании круга в профиль происходит некоторая утяжка периметра, например, |1рроф 1.04. Следовательно, периметр круглой трубы (по среднему диаметру) перед проф.илированием будет равен tlqf (43.3+66,,7).1.04

ср 2ООмм , а диаметр трубы DTP . 32мм,t. 11 мм.

Формула изобретения

Способ изготовления полых профилей, преимущественно неравностенных, включающий безоправочное профилирование заготовки и последующее обжатие эле-ч, ментов сечения на оправке, отличаюишй- ся тем, что, с целью повышения точности изготавливаемых профилей, в качестве заготовки для профилирования используют равностенную круглую трубу, а производят со степенью деформазши, прямо пропорциональной толщине стенки элементов готового профиля.

Источники инфopмaцвн, принятые во внимание при экспертизе:

1. Шевакин Ю.Ф. и др. Производство труб из цветных металлов., Металлургия М., 1963, с. 331-348.

Ucxoffffo/ SoiomoS a

:7y7,

Ш

Ofmamue

pe i/ffi/ffP fve fw 2 Зона )uflupoeoHijfi

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2350417C1 |

| Способ изготовления профильных труб | 1961 |

|

SU145525A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 2011 |

|

RU2486021C1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВОЛОЧЕНИЯ ТРУБ | 2001 |

|

RU2188090C1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

Авторы

Даты

1978-03-05—Публикация

1975-06-24—Подача