Изобретение относится к обработке металлов давлением и может быть использовано для прокатки труб с высокими ребрами на станах холодной прокатки, преимущественно роликовых.

Цель изобретения - повышение качества и точности труб с ребрами высотой свыше двух толщин стенки.

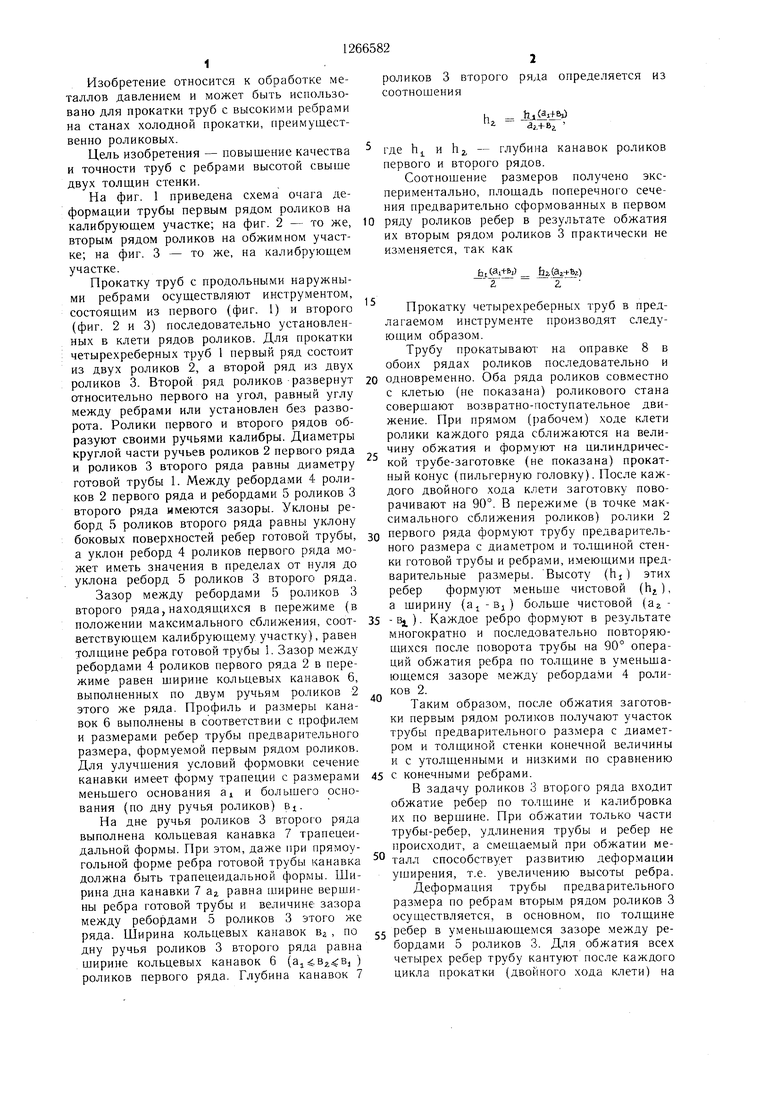

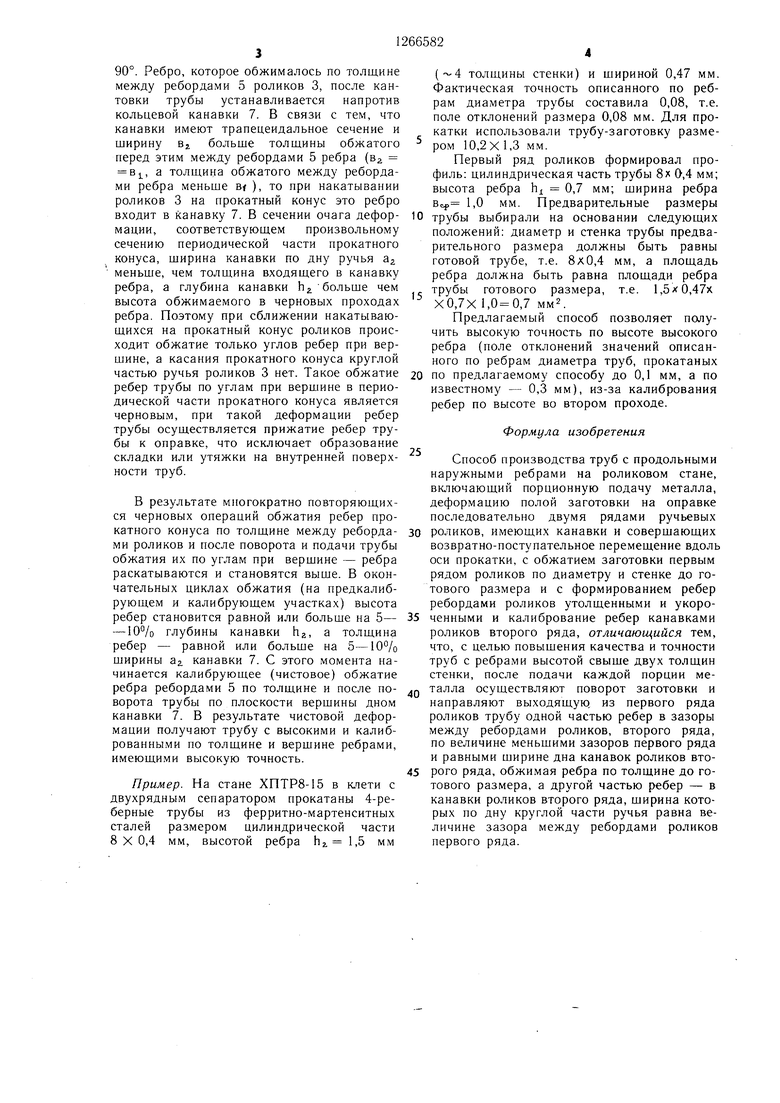

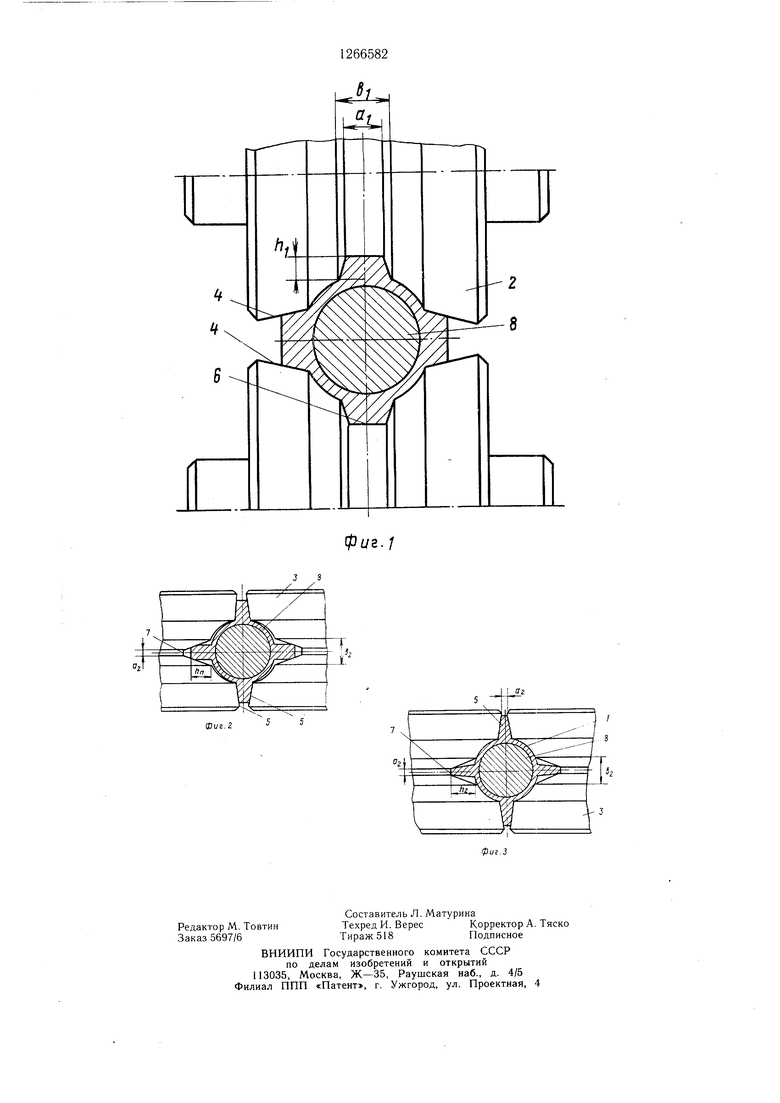

На фиг. 1 приведена схема очага деформации трубы первым рядом роликов на калибрующем участке; на фиг. 2 - то же, вторым рядом роликов на обжимном участке; на фиг. 3 - то же, на калибрующем участке.

Прокатку труб с продольными наружными ребрами осуществляют инструментом, состоящим из первого (фиг. 1) и второго (фиг. 2 и 3) последовательно установленных в клети рядов роликов. Для прокатки четырехреберных труб 1 первый ряд состоит из двух роликов 2, а второй ряд из двух роликов 3. Второй ряд роликов развернут относительно первого на угол, равный углу между ребрами или установлен без разворота. Ролики первого и второго рядов образуют своими ручьями калибры. Диаметры круглой части ручьев роликов 2 первого ряда и роликов 3 второго ряда равны диаметру готовой трубы 1. Между ребордами 4 роликов 2 первого ряда и ребордами 5 роликов 3 второго ряда имеются зазоры. Уклоны реборд 5 роликов второго ряда равны уклону боковых поверхностей ребер готовой трубы, а уклон реборд 4 роликов первого ряда может иметь значения в пределах от нуля до уклона реборд 5 роликов 3 второго ряда.

Зазор между ребордами 5 роликов 3 второго ряда, находящихся в пережиме (в положении максимального сближения, соответствующем калибрующему участку), равен толщине ребра готовой трубы 1. Зазор между ребордами 4 роликов первого ряда 2 в пережиме равен ширине кольцевых канавок 6, выполненных по двум ручьям роликов 2 этого же ряда. Профиль и размеры канавок 6 выполнены в соответствии с профилем и размерами ребер трубы предварительного размера, формуемой первым рядом роликов. Для улучшения условий формовки сечение канавки имеет форму трапеции с размерами меньшего основания ai и большего основания (по дну ручья роликов) St.

На дне ручья роликов 3 второго ряда выполнена кольцевая канавка 7 трапецеидальной формы. При этом, даже при прямоугольной форме ребра готовой трубы канавка должна быть трапецеидальной формы. Ширина дна канавки 7 аг. равна ширине вершины ребра готовой трубы и величине зазора между ребордами 5 роликов 3 этого же ряда. Ширина кольцевых канавок в , по дну ручья роликов 3 второго ряда равна щирине кольцевых канавок 6 (a.) роликов первого ряда. Глубина канавок 7

роликов 3 второго ряда определяется из соотношения

h - Jliiil - а,,+Б

где hj и hj, - глубина канавок роликов первого и второго рядов.

Соотношение размеров получено экспериментально, Пv oщaдь поперечного сечения предварительно сформованных в первом

ряду роликов ребер в результате обжатия их вторым рядом роликов 3 практически не изменяется, так как

bi(aj.-i-bi) г г

Прокатку четырехреберных труб в предлагаемом инструменте производят следующим образом.

Трубу прокатывают на оправке 8 в обоих рядах роликов последовательно и

одновременно. Оба ряда роликов совместно с клетью (не показана) роликового стана совершают возвратно-поступательное движение. При прямом (рабочем) ходе клети ролики каждого ряда сближаются на величину обжатия и формуют на цилиндрической трубе-заготовке (не показана) прокатный конус (пильгерную головку). После каждого двойного хода клети заготовку поворачивают на 90°. В пережиме (в точке .максимальпого сближения роликов) ролики 2

0 первого ряда формуют трубу предварительного размера с диаметром и толщиной стенки готовой трубы и ребрами, имеющими предварительные размеры. Высоту (hj) этих ребер формуют меньше чистовой (h), а ширину (aj - в ) больше чистовой (аг - BI ) Каждое ребро формуют в результате многократно и последовательно повторяющихся после поворота трубы на 90° операций обжатия ребра по толщине в уменьшающемся зазоре между ребордами 4 роликов 2.

Таким образом, после обжатия заготовки первым рядом роликов получают участок трубы предварительного размера с диаметром и толщиной стенки конечной величины и с утолщенными и низкими по сравнению

5 с конечными ребрами.

В задачу роликов 3 второго ряда входит обжатие ребер по толшине и калибровка их по вершине. При обжатии только части трубы-ребер, удлинения трубы и ребер не происходит, а смещаемый при обжатии ме талл способствует развитию деформации

уширения, т.е. увеличению высоты ребра.

Деформация трубы предварительного

размера по ребрам вторым рядом роликов 3

осуществляется, в основном, по толщине

5 ребер в уменьшающемся зазоре .между ребордами 5 роликов 3. Для обжатия всех четырех ребер трубу кантуют после каждого цикла прокатки (двойного хода клети) на

90°. Ребро, которое обжималось по толщине между ребордами 5 роликов 3, после кантовки трубы устанавливается напротив кольцевой канавки 7. В связи с тем, что канавки имеют трапецеидальное сечение и ширину Bj больше толщины обжатого перед этим между ребордами 5 ребра (в Bj, а толщина обжатого между ребордами ребра меньще Bf ), то при накатывании роликов 3 на прокатный конус это ребро входит в канавку 7. В сечении очага деформации, соответствующем произвольному сечению периодической части прокатного конуса, ширина канавки по дну ручья а меньше, чем толщина входящего в канавку ребра, а глубина канавки Ь2,больще чем высота обжимаемого в черновых проходах ребра. Поэтому при сближении накатывающихся на прокатный конус роликов происходит обжатие только углов ребер при вершине, а касания прокатного конуса круглой частью ручья роликов 3 нет. Такое обжатие ребер трубы по углам при вершине в периодической части прокатного конуса является черновым, при такой деформации ребер трубы осуществляется прижатие ребер трубы к оправке, что исключает образование складки или утяжки на внутренней поверхности труб.

В результате многократно повторяющихся черновых операций обжатия ребер прокатного конуса по толщине между ребордами роликов и после поворота и подачи трубы обжатия их по углам при вершине - ребра раскатываются и становятся выше. В окончательных циклах обжатия (на предкалибрующем и калибрующем участках) высота ребер становится равной или больше на 5- -10% глубины канавки hg, а толщина ребер - равной или больше на 5-10% ширины Зг. канавки 7. С этого момента начинается калибрующее (чистовое) обжатие ребра ребордами 5 по толщине и после поворота трубы по плоскости верщины дном канавки 7. В результате чистовой деформации получают трубу с высокими и калиброванными по толщине и вершине ребрами, имеющими высокую точность.

Пример. На стане ХПТР8-15 в клети с двухрядным сепаратором прокатаны 4-реберные трубы из ферритно-мартенситных сталей размером цилиндрической части 8 X 0,4 мм, высотой ребра h2. 1,5 мм

(4 толщины стенки) и шириной 0,47 мм. Фактическая точность описанного по ребрам диаметра трубы составила 0,08, т.е. поле отклонений размера 0,08 мм. Для прокатки использовали трубу-заготовку размером 10,2Х 1,3 мм.

Первый ряд роликов формировал профиль: цилиндрическая часть трубы 8х 0,4 мм; высота ребра hj 0,7 мм; ширина ребра Bcf 1,0 мм. Предварительные размеры

трубы выбирали на основании следующих положений: диаметр и стенка трубы предварительного размера должны быть равны готовой трубе, т.е. 8x0,4 мм, а площадь ребра должна быть равна площади ребра

трубы готового размера, т.е. 1,5хО,47х ХО,7Х 1,,7 мм2.

Предлагаемый способ позволяет получить высокую точность по высоте высокого ребра (поле отклонений значений описанного по ребрам диаметра труб, прокатаных

по предлагаемому способу до 0,1 мм, а по известному - 0,3 мм), из-за калибрования ребер по высоте во втором проходе.

Формула изобретения

Способ производства труб с продольными наружными ребрами на роликовом стане, включающий порционную подачу металла, деформацию полой заготовки на оправке последовательно двумя рядами ручьевых

роликов, имеющих канавки и совершающих возвратно-поступательное перемещение вдоль оси прокатки, с обжатием заготовки первым рядом роликов по диаметру и стенке до готового размера и с формированием ребер ребордами роликов утолщенными и укороченными и калибрование ребер канавками роликов второго ряда, отличающийся тем, что, с целью повыщения качества и точности труб с ребрами высотой свыше двух толщин стенки, после подачи каждой порции металла осуществляют поворот заготовки и направляют выходящую, из первого ряда роликов трубу одной частью ребер в зазоры между ребордами роликов, второго ряда, по величине меньщими зазоров первого ряда и равными ширине дна канавок роликов второго ряда, обжимая ребра по толщине до готового размера, а другой частью ребер - в канавки роликов второго ряда, щирина которых по дну круглой части ручья равна величине зазора между ребордами роликов первого ряда.

фиг.1

I аг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ периодической прокатки тонкостенных ребристых труб | 1988 |

|

SU1574296A1 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2210440C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| СПОСОБ УТИЛИЗАЦИИ ДЕМОНТИРОВАННЫХ МАГИСТРАЛЬНЫХ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА С ГРЕБНЯМИ, МЕТАЛЛИЧЕСКИЙ ЛИСТ С ГРЕБНЯМИ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2681235C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для роликовой прокатки труб с высокими ребрами на станах холодной прокатки. Цель изобретения - повышение качества и точности труб с ребрами высотой свыше двух толщин стенки. Полую заготовку деформируют на оправке последовательно двумя рядами ручьевых роликов, имеюш,их канавки. Ролики возвратно-поступательно перемеш,аются. Первый их ряд обжимает заготовку по диаметру и стенке до готового размера. При этом ребра формируются ребордами роликов утолш,енными и укороченными. После поворота и подачи выходящая из первого ряда роликов труба направляется одной частью ребер в зазор между ребордами роликов второго ряда. Зазор по величине .меньше зазора первого ряда и равен ширине дна канавок роликов второго ряда. Ребра в зазоре обжимают по толщине до готового размера. Другая (Л часть ребер попадает в канавки роликов второго ряда, ширина которых по дну круглой части ручья равна величине зазора между ребордами роликов первого ряда. Таким образом осуществляется калибрование ребер. 3 ил. ю О5 О СП 00 N)

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ холодной прокатки на роликовых станах четырехребристых, квадратных, шестигранных и других профильных труб | 1959 |

|

SU123930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3683661, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-10-30—Публикация

1984-05-04—Подача