Изобретение относится к обработкё металлов давлением и может быть ис ; пользовано при производстве круглых труб способами прокатки и волочения.

Целью изобретения является повышение выхода годного путем уменьшения поперечной разностенности.

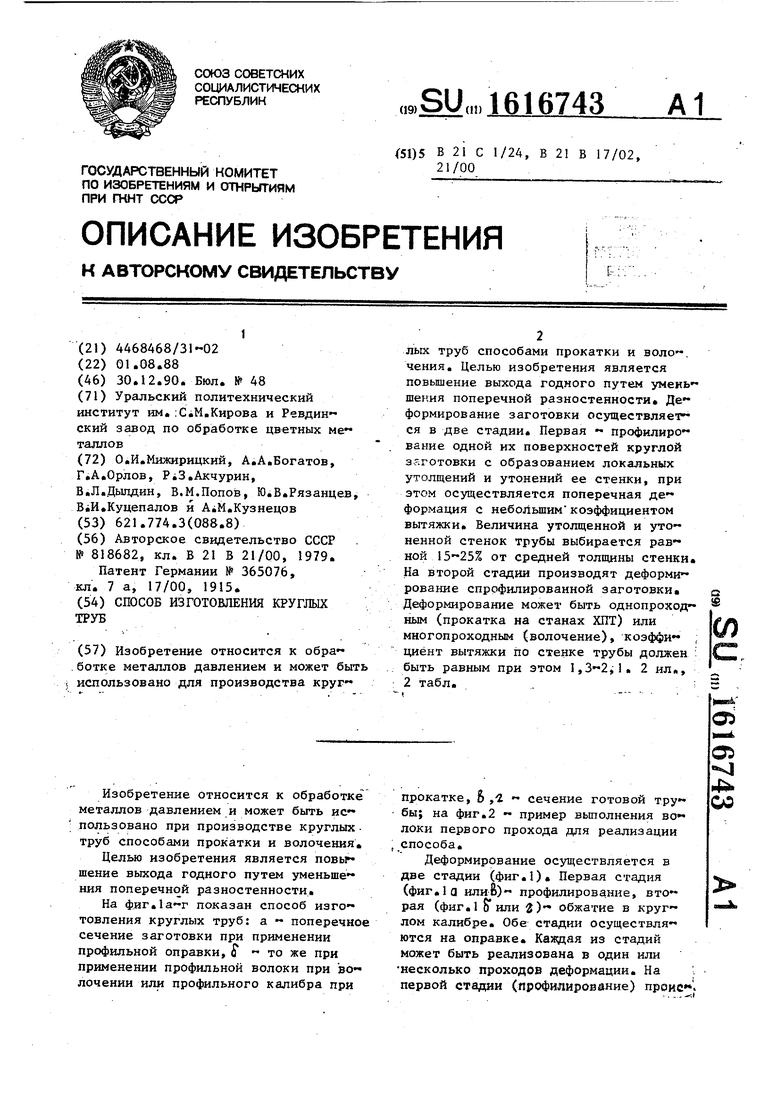

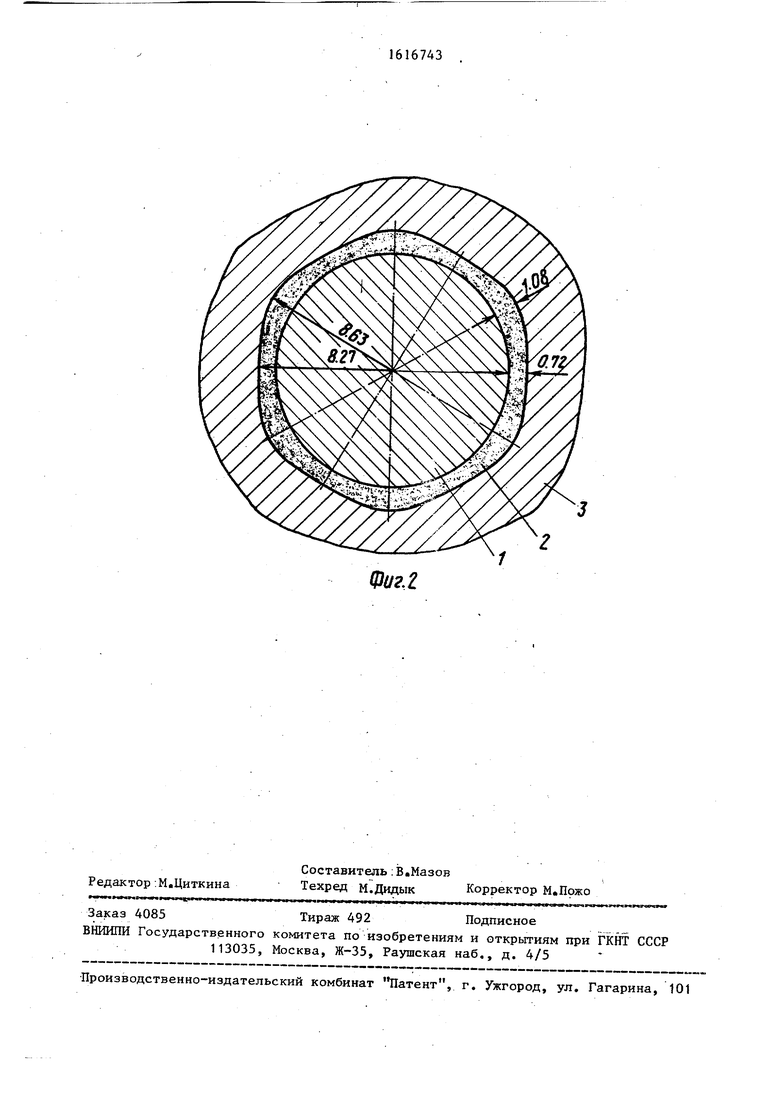

На фиг.Гат показан способ изготовления круглых труб: а - поперечное сечение заготовки при применении профильной оправки,S то же при применении профильной волоки при волочении или профильного калибра при

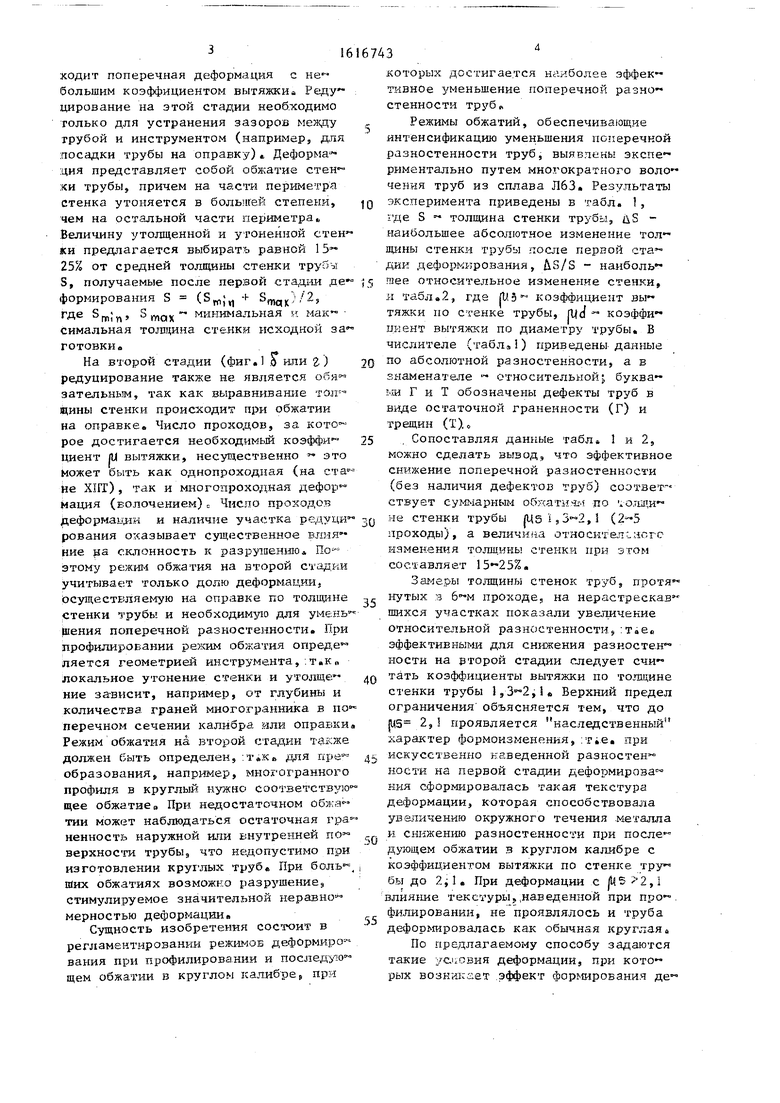

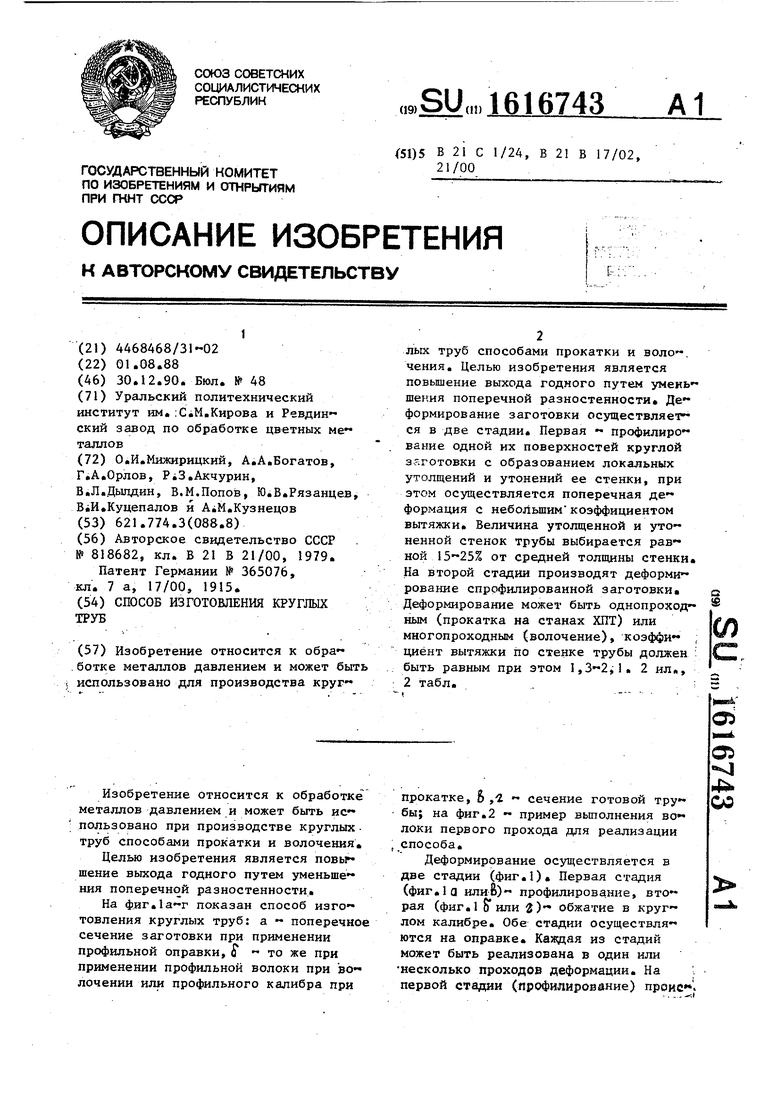

прокатке, о ,2 - сечение готовой тру- бы; на фиг.2 - пример вьтолнения волоки первого прохода для реализации .способа.

Деформирование осуществляется в две стадии (фиг.1). Первая стадия (фиг.1а илио)- профилирование, вторая (фиг.1о или 2) обжатие в круглом калибре. Обе стадии осуществляются на оправке. Каящая из стадий может быть реализована в один или несколько проходов деформации. На ; первой стадии (профилирование) проис.

О5

О5 --4

4 Од

ходит поперечная деформация с не большим коэффициентом вытяжки. Редуцирование на этой стадии необходимо только для устранения зазоров между трубой и инструментом (напримеря д.т1Я посадки трубы на оправку) Деформа дия представляет собой обжатие стен ки трубы, причем на части периметра стенка утоняется в болып ей степени, чем на остальной части периметрак Величину утолщенной и угоненной стен ки предлагается выбирать равной 15 25% от средней толщины стенки труйъ; S, получаемые после первой стад1-ш де- формирования S (,j + В,}/2 где , S max минимальная и. мак симальная толзцина стенки исходной зa готовкил

На второй стадии (фиг. 1 о нли 2,) редуцирование также не является обя зательн11 м, так как выравнивание тол щины стенки происходит при обжатии на оправке. Число проходов, за кото-- рое достигается необходимьй коэффи циент IU вытяжки, несув ественно это

Может быть как однопроходная (на Не ХШ ) , так и многопроходная дефор - нация (волочением)с Число проходов деформации и наличие участка редуци рования оказывает существенное влия ние на ск,лонность к разру-пению По - этому режим обжатия на ззторой стадии учитывает только долю деформации, осуществляемую на оправке по толщине стенки трубы и необходимую для умень щения поперечной разностенности. При профилировании режим обжатия опреде пяется геометрией инструмента,;т«Ко локальное утонение стенки и утолще: ние за-висит, например, от глубины и количества граней многогранника в по перечном сечении калибра или оправки« Режим обжатия на второй стадии также должен быть определен, дня пре образования, например, многогранного профиля в круглый нужно соответствую щее обжатие При недостаточном обжа«- тии может наблюдаться остаточная гра- ненность наружной или внутренней верхности трубы, что не допустимо при изготовлении круглых труб При боль, Ших обжатиях возможно разрушение, стимулируемое значительной неравно

мерностью деформациив

Сущность изобретения в

регламентировании реясимов деформиро - вания при профилировании и послед-,ута щем обжатии в круглом калибре при

1616743

которых достигается наиболее эффективное уменьшение поперечной разно стенности труб в

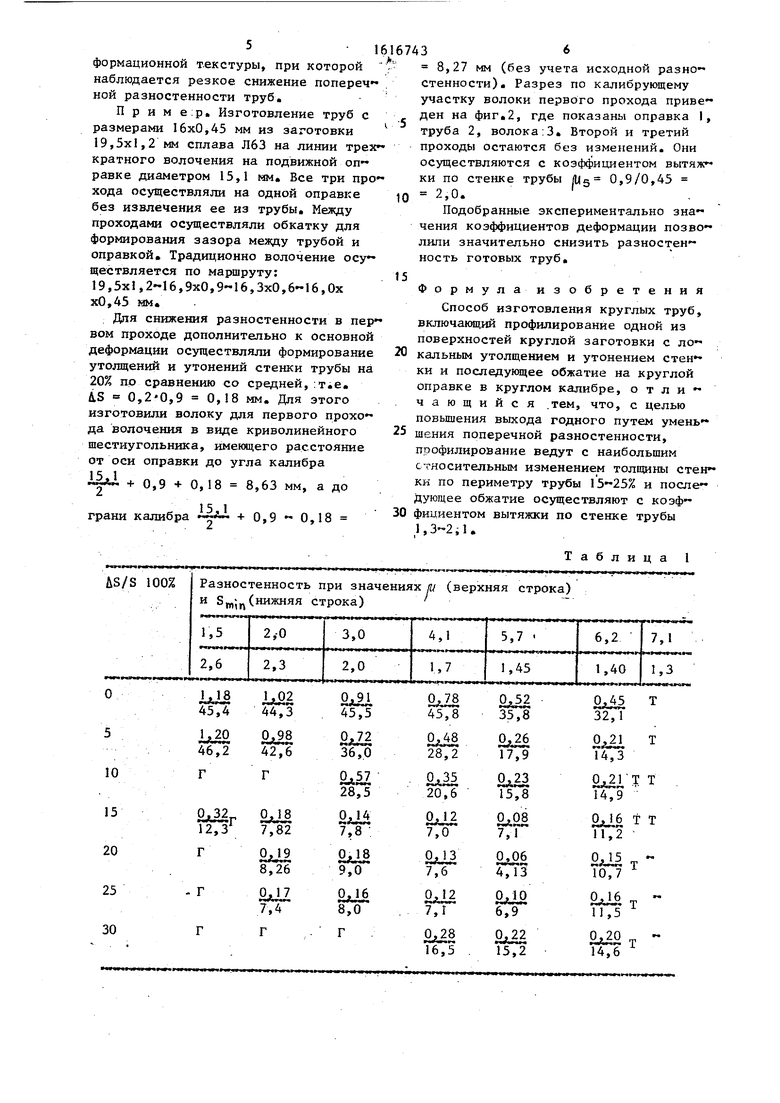

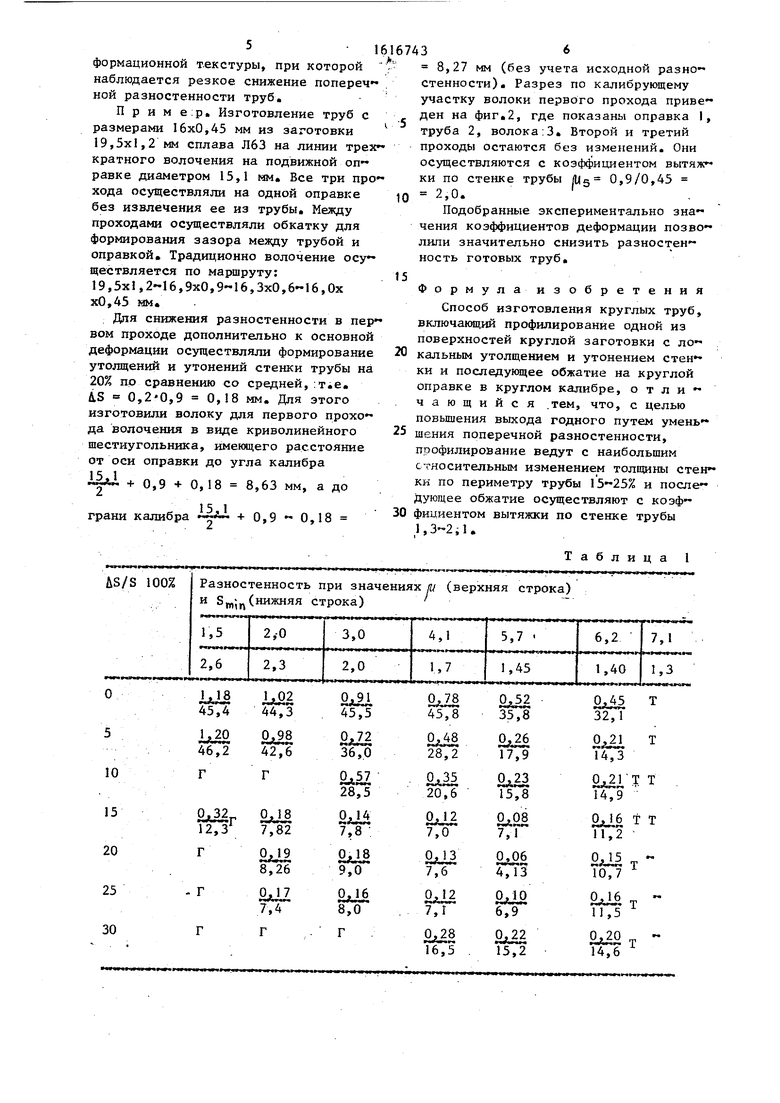

Режимы обжатий, обеспечивающие интенсификацию уменьшения поперечной разностенности труб, выявлены зкспе риментально путем многократного воло чения труб из сплава Л63. Результаты

Q эксперимента приведены в табл. 1, где S толщина стенки трубы, uS - наибольшее абсолютное изменение тол щины стенки трубы после первой дик дефорккрования, US/S - наиболь

55 гаее относительное изменение стенки, и ,, где ШЭ козффициент вы тяжки по стенке трубы, Kef коэффи циент вытяжки по диаметру трубы. В числителе (табл«1) приведены-даньше

20 по абсолютной разностенности, а в знаменателе относительной буква ми Г и Т обозначены дефекты труб в виде остаточной граненности (Г) и трещин (Т), с.

25 , Сопоставляя данные табл и 2, можно сделать вывод, что эффективное снижение поперечной разностенности (без наличия дефектов труб) соответ- ствует суммарным обкатнфт по .г1щи

не стенки трубы jUsis3 2,l (

40

проходы}, а величи 1а относитап -нсгс изменения толщины стенки при этом составляет 15 25%.

За /геры толщины стенок труб, протя -, нутых в проходе, на нерастрескав шихся участках показали увеличение относительной разностенностиj:Таес эффективными для снижения разностен ности на второй стадии следует счи тать коэффициенты вытяжки по толщине стенки трубы 1,,в Верхний предел ограничения объясняется тем, что до jU5 2, S проявляется наследственный характер формоизменения, :Ti.e. при искусственно наведенной разностей - ности на первой стадии деформироза ния сформировалась такая текстура деформации, которая способствовала увеличению окружного течения .металла и снижению разностенности при после дующем обжатии з круглом калибре с коэффициентом вытяжки по стенке тру™ бы до , При деформации с |Ц5 2,1 влия1ше текстуры,.наведенной при про, филировании, не проявлялось и труба деформировалась как обычная круглая t,

По предлагаемому способу задаются такие уС1;овия деформации, при рых возникает .эффект формирования

55

не стенки трубы jUsis3 2,l (

0

проходы}, а величи 1а относитап -нсгс изменения толщины стенки при этом составляет 15 25%.

За /геры толщины стенок труб, протя нутых в проходе, на нерастрескав шихся участках показали увеличение относительной разностенностиj:Таес эффективными для снижения разностен ности на второй стадии следует счи тать коэффициенты вытяжки по толщине стенки трубы 1,,в Верхний предел ограничения объясняется тем, что до jU5 2, S проявляется наследственный характер формоизменения, :Ti.e. при искусственно наведенной разностей - ности на первой стадии деформироза ния сформировалась такая текстура деформации, которая способствовала увеличению окружного течения .металла и снижению разностенности при после дующем обжатии з круглом калибре с коэффициентом вытяжки по стенке тру™ бы до , При деформации с |Ц5 2,1 влия1ше текстуры,.наведенной при про, филировании, не проявлялось и труба деформировалась как обычная круглая t,

По предлагаемому способу задаются такие уС1;овия деформации, при рых возникает .эффект формирования

5

1

формационной текстуры, при которой наблюдается резкое снижение попереч ной разностенности труб,

П р и м е:р. Изготовление труб с pasMepaNfH 16x0,45 мм из заготовки 19,5x1,2 мм сплава Л63 на линии трех кратного волочения на подвижной оправке диаметром 15,1 мм. Все три прохода осуществляли на одной оправке без извлечения ее из трубы. Между проходами оС5Ш(ествляли обкатку для формирования зазора между трубой и оправкой. Традиционно волочение осуществляется по маршруту:

19,5x1,2-16,9x0,9-16,3x0,6-16,Ох хО,45 нм,

Для снижения разностенности в первом проходе дополнительно к основной деформации осуществляли формирование утолщений и утонений стенки трубы на 20% по сравнению со средней,:т,е, is 0,2-0,9 0,18 мм. Для этого изготовили волоку для первого прохода волочения в виде криволинейного шестиугольника, имеющего расстояние от оси оправки до угла калибра 15..J

2

+ 0,9 + О,18 8,63 мм, а до

грани калибра

15,1

+ 0,9 - 0,18

1616743

8,27 мн (без учета исходной разностенности). Разрез по калибрующему участку волоки первого прохода приведен на фиг,2, где показаны оправка I, труба 2, волока :3, Второй и третий проходы остаются без изменений. Они осуществляются с коэффициентом вытяжки по стенке трубы /1(5 0,9/0,45 2,0,

Подобранные экспериментально значения коэффициентов деформации позволили значительно снизить разностен- ность готовых труб.

Формула изобретения Способ изготовления круглых труб, включакяций профилирование одной из поверхностей круглой заготовки с локальным утолщением и утонением стенки и последукяцее обжатие на круглой оправке в круглом калибре, отличающийся .тем, что, с

целью

20

повышения выхода годного путем умень- 25 шения поперечной разностенности, профилирование ведут с наибольшим относительным изменением толщины стенки по периметру трубы 15-25% и последующее обжатие осуществляют с коэф- 30 фициентом вытяжки по стенке трубы ,l,3 2il.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 2011 |

|

RU2486021C1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВОЛОЧЕНИЯ ТРУБ | 2001 |

|

RU2188090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2350417C1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Способ непрерывного изготовления труб | 1986 |

|

SU1400692A1 |

| Волока для профилирования ребристых труб | 1982 |

|

SU1060267A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для производства круглых труб способами прокатки и волочения. Целью изобретения является повышение выхода годного путем уменьшения поперечной разностенности. Деформирование заготовки осуществляется в две стадии. Первая - профилирование одной из поверхностей круглой заготовки с образованием локальных утолщений и утонений ее стенки, при этом осуществляется поперечная деформация с небольшим коэффициентом вытяжки. Величина утолщенной и утоненной стенок трубы выбирается равной 15-25% от средней толщины стенки. На второй стадии производят деформирование спрофилированной заготовки. Деформирование может быть однопроходным /прокатка на станах ХПТ/ или многопроходным /волочение/, величина коэффициента вытяжки по стенке трубы должна быть равной при этом 1,3-2,1. 2 ил., 2 табл.

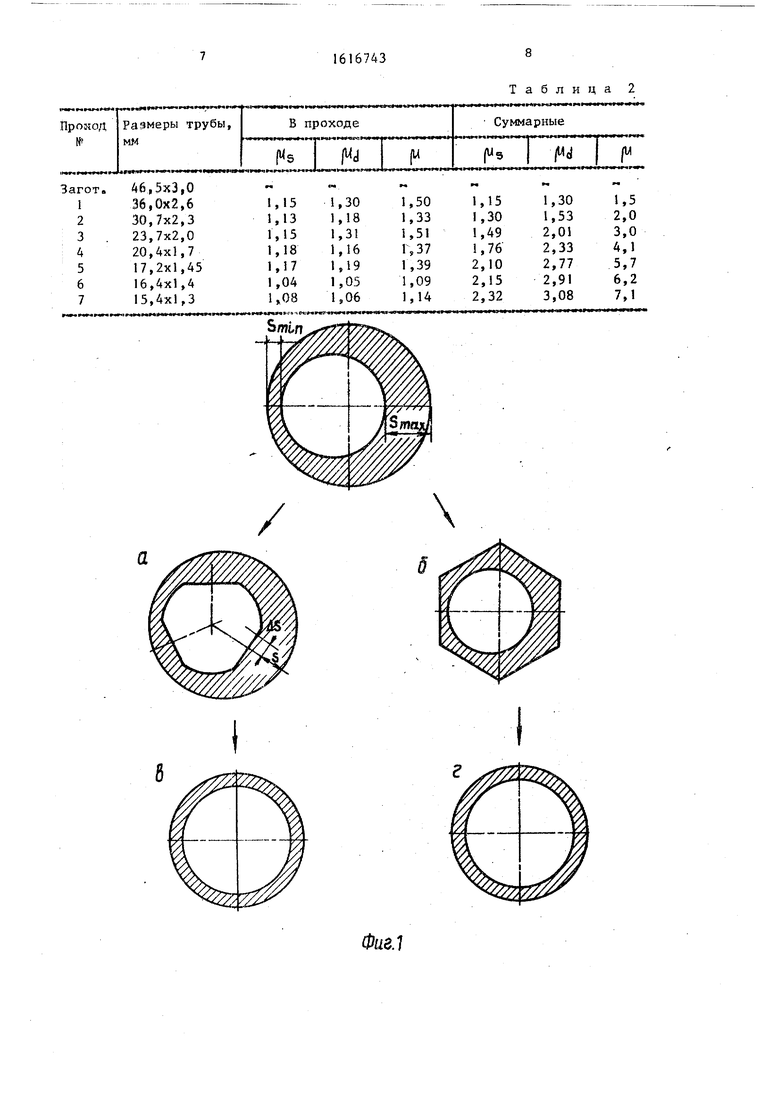

Таблиц

аГОТа

1 2 3 4 5 6 7

46,5x3,0

36,0x2,6

30,7x2,3

23,7x2,0

20,4x1,7

17,2x1,45

16,4x1,4

15,4x1,3

,15 .13 ,15 ,18 .17 .04

Таблица 2

Фие.1

Ши2.2.

| Способ продольной прокаткиТРуб | 1979 |

|

SU818682A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| yfetPOHGTBO ДЛЯ СООРУЖЕНИЯ ТОННЕЛЯ | 0 |

|

SU365076A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-12-30—Публикация

1988-08-01—Подача