Изобретение относится к трубоволочильному производству.

Известны способы периодического волочения труб путем поочередного редуцирования и обжатия по стенке посредством протягивания оправки при неподвижной заготовке ( а.с. 564030 МКИ В 21 С 1/24, БИ 1977, 25; а.с. 1560348 МКИ В 21 С 1/24, БИ 1990, 16). Недостатком этих способов является низкая производительность, так как во время редуцирования неподвижна оправка, а во время обжатия по стенке неподвижна заготовка, что снижает выход готовой трубы вследствие дополнительных затрат времени на выдвижение оправки по окончании редуцирования. Также недостатком перечисленных способов является низкое качество внутренней поверхности труб, так как во время обжатия по стенке оправка совершает один ход, и образовавшееся во время редуцирования утолщение может деформироваться не в полной мере.

Наиболее близким по технической сущности к предлагаемому (прототип) является способ периодического волочения труб, включающий безоправочное редуцирование заготовки, обжатие по стенке и калибровку на оправке, совершающей возвратно-поступательное (колебательное) движение (см. статью Акчурина Р.З., Пупышева А. А., Богатова А.А. "Исследование периодического волочения труб", Цветные металлы, 1996, 3, с. 62-64). Достоинством прототипа, в отличие от аналогов, является возвратно-поступательное (колебательное) движение оправки, что повышает качество внутренней поверхности труб, так как во время обжатия по стенке оправка совершает несколько ходов, полностью разглаживая образовавшееся во время редуцирования утолщение. Недостатком прототипа остается низкая производительность, так как во время обжатия по стенке заготовка неподвижна, и выход готовой трубы за этот период определяется только коэффициентом вытяжки по стенке и скоростью движения оправки.

Техническая задача предлагаемого изобретения - повышение производительности и точности изготовляемых труб.

Техническая задача решается за счет того, что во время безоправочного редуцирования, обжатия по стенке и калибровки заготовку подают непрерывно со скоростью

где ν - частота возвратно-поступательного движения оправки, 1/с;

lk - путь оправки при калибровке стенки, мм;

l0 - полный ход оправки (амплитуда), мм ;

μΣ - коэффициент вытяжки.

Сущность изобретения заключается в том, что заготовку подают непрерывно с оптимальной скоростью, при которой не происходит образования продольной разностенности труб за счет чрезмерного утолщения стенки трубы во время безоправочного редуцирования заготовки. При скорости подачи, меньшей рекомендуемой, снижается производительность процесса. При скорости подачи, большей рекомендуемой, образуется продольная разностенность, и возможна отбраковка труб. Повышение производительности на этапе обжатия по стенке происходит за счет того, что выход готовой трубы увеличивается вследствие непрерывного движения заготовки. Оптимальная скорость подачи заготовки определена аналитически с помощью метода смещенных объемов.

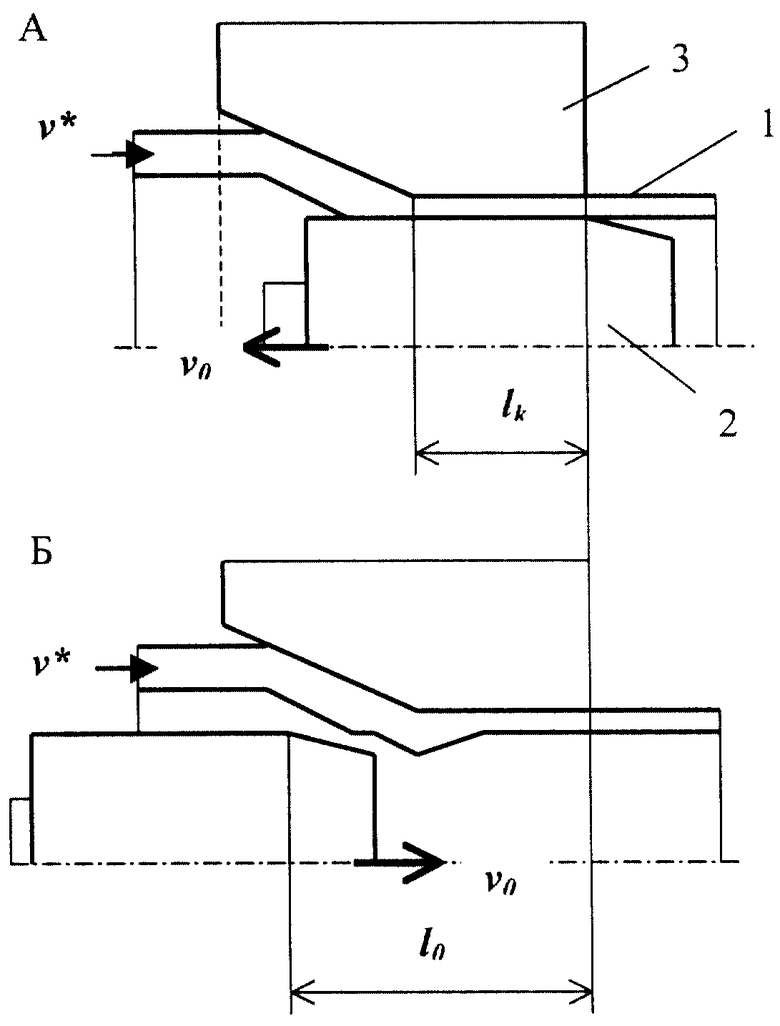

На чертеже изображены стадии процесса периодического волочения трубы 1 путем непрерывной подачи заготовки в волоку 3 со скоростью ν* на оправке 2, совершающей колебательное движение со скоростью ν0. На чертеже обозначено:

А и Б- соответственно,крайнее переднее и крайнее заднее положение оправки;

lk - длина калибрующего пояска волоки;

l0- амплитуда движения оправки.

Для определения оптимальной скорости подачи рассмотрим колебательное движение оправки с частотой v и периодом t = 1/ν, в течение которого оправка возвращается в исходное положение (см. чертеж, поз. А). Такое движение оправки описывается уравнением (см. статью Акчурина Р.З., Пупышева А.А., Богатова А. А. "Исследование периодического волочения труб", Цветные металлы, 1996, 3, с. 62-64)

где ν0 - скорость движения оправки;

l0 - амплитуда движения оправки (максимальное смещение из исходного положения);

ω = 2πν - круговая частота.

Определим скорость подачи заготовки ν* из условия, что объем металла заготовки с площадью поперечного сечения F0, поданный в волоку за время (t-tk), должен разместиться на длине калибрующего пояска волоки lk. Время tk исключено из рассмотрения, т.к. при смещении оправки из крайнего переднего положения на величину lk (см. чертеж, поз. А) формоизменения трубы не происходит. Сформулированное выше условие запишем так:

ν*(t-tk)F0 = FTlk, (3)

где F0 и FT - соответственно площади поперечных сечений заготовки и готовой трубы.

Учтем, что коэффициент вытяжки μΣ=F0/FT, а период колебаний t = 1/ν и выражение (3) запишем в виде:

Время tk найдем из соотношения:

где ν0 определяется по выражению (2). Разрешив (5) относительно tk, получим

Подставив (6) в (4 ), получим окончательно выражение (1).

В качестве примера заявляемого способа рассмотрим периодическое волочение трубы с размерами 20•0,5 мм из заготовки 26,65•2 мм с коэффициентом вытяжки μΣ= 5,06. Колебательное движение оправки осуществляли от эксцентрикового вала с радиусом эксцентрика R=10 мм, при этом амплитуда колебаний оправки l0= 2R. Частоту вращения эксцентрикового вала, равную частоте колебаний оправки, установили равной ν=3,18 1/с. Использовали волоку с длиной калибрующего пояска lk=15 мм.

Волочение проводили со скоростью подачи заготовки, определенной для перечисленных данных по выражению (1):

В результате волочения получили трубы без продольной разностенности с высокой производительностью.

Техническим результатом заявляемого способа является получение равностенных труб при высокой производительности. Промышленные эксперименты, выполненные в трубоволочильном цехе одного из заводов, показали, что заявляемый способ позволяет устранить брак по продольной разностенности труб и повысить производительность на 20-30 % по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 2011 |

|

RU2486021C1 |

| Способ периодического волочения труб | 1987 |

|

SU1560348A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| СПОСОБ ПОДГОТОВКИ МЕДНОЙ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ | 1998 |

|

RU2146976C1 |

Изобретение относится к трубоволочильному производству. Техническая задача изобретения - повышение производительности и точности изготовляемых труб. Сущность изобретения заключается в том, что заготовку подают в волоку непрерывно с оптимальной скоростью, при которой не происходит образования продольной разностенности труб за счет чрезмерного утолщения стенки трубы во время безоправочного редуцирования заготовки. Повышение производительности на этапе обжатия по стенке происходит за счет того, что выход готовой трубы увеличивается вследствие непрерывного движения заготовки. Зависимость для определения оптимальной скорости подачи заготовки с учетом ряда параметров определена с помощью метода смещенных объемов. Техническим результатом способа является получение равностенных труб при высокой производительности. Промышленные эксперименты, выполненные в трубоволочильном цехе одного из заводов, показали, что способ позволяет устранить брак по продольной разностенности труб и повысить производительность на 20-30% по сравнению с прототипом. 1 ил.

Способ периодического волочения труб, включающий безоправочное редуцирование заготовки, обжатие по стенке и калибровку на оправке, совершающей возвратно-поступательное (колебательное) движение, отличающийся тем, что во время безоправочного редуцирования, обжатия по стенке и калибровки на оправке заготовку подают непрерывно со скоростью

где ν - частота возвратно-поступательного движения, оправки, 1/с;

lk - путь оправки при калибровке стенки, мм;

l0 - полный ход оправки (амплитуда), мм;

μΣ - коэффициент вытяжки.

| АКЧУРИН Р.З | |||

| и др | |||

| Исследование периодического волочения труб | |||

| - Цветные металлы, 1996, № 3, с.62-64 | |||

| Способ периодического волочения труб | 1975 |

|

SU564030A1 |

| Способ изготовления труб переменного сечения | 1985 |

|

SU1308404A1 |

| RU 93010118 A, 27.03.1995 | |||

| RU 1406884 A1, 20.05.1999 | |||

| RU 2052305 C1, 20.01.1996 | |||

| US 5533376, 09.07.1996. | |||

Авторы

Даты

2002-08-27—Публикация

2001-04-09—Подача