1

Изобретение относится к области электроэрозионной обработки фасониых поверхностей, в частности к системам автоматического переключения в процессе обработки режимов на боле мягкие.

В известных системах последовательное изменение режимов обработки на более мягкие в условиях прокачки через межэлектродную полость рабочей жидкости осуществляется в функции пути или времени.

Эти способы доводки фасонных поверхностей обладают существенным недостатком, заключающимся в том, что при разбиении припусков на получистовых и чистовых режимах обработки сложных фасонных поверхностей неизбежны погрешности, вследствие которых время доводных операций, составляющих до 60-70% общего времени изготовления, значительно возрастает

Переключение режимов по времени обработки применимо только при «изготовлении серийных деталей, когда технологический процесс отработан по первым .пробным деталям. При изготовлении единичных и мелкосерийных сложнопрофильных деталей увеличивается не только время обработки

на заданном режиме из-за неточного разбиения припусков, но и вспомогательное время, вследствие необходимости вызуального контроля обрабатываемой полости.

Целью изобретения является сокращение времени обработки при изменении в процессе обработки режимов на более мягкие (переход от черновых

режимов к чистовым при доводке).

Указанная цель достигается тем, что в процессе обработки в условиях прокачки через межэлектродную полость рабочей жидкости с постоянным расходом измеряют производную по времени потерь давления в межэлектродной полости и каждое переключение режима осуществляют в вомент уменьшения указанной производной до значения,

равного 1-10% от начальной величины. Измерение указанной производной осуществляют периодически в условиях, когда не менее 50% импульсов являются рабочими, а регулятор подачи н

генератор импульсов отключены, причем период времени между измерениями при переходе на более мягкий режим увеличивают.

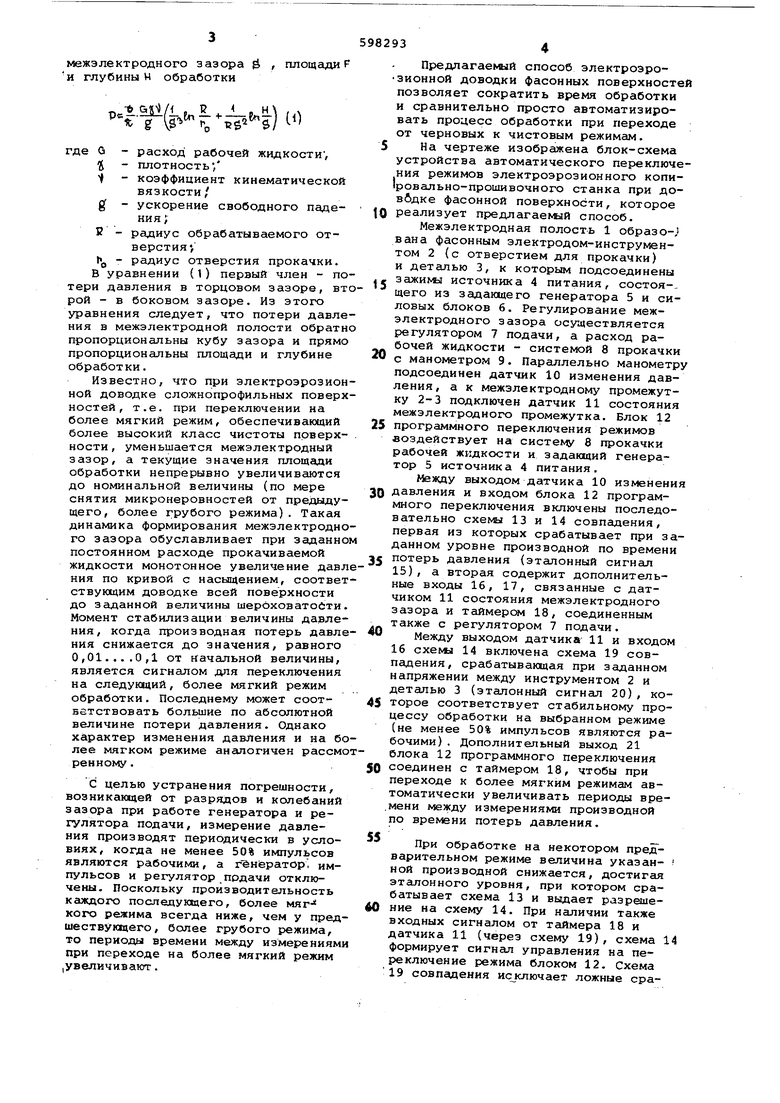

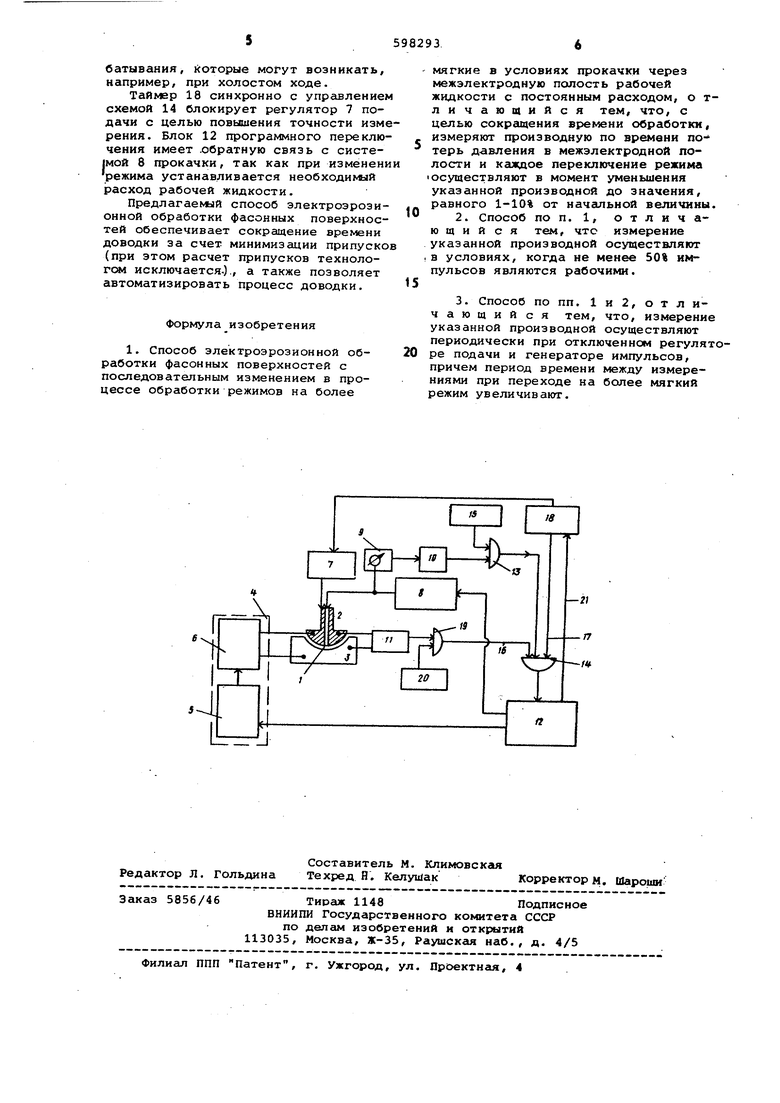

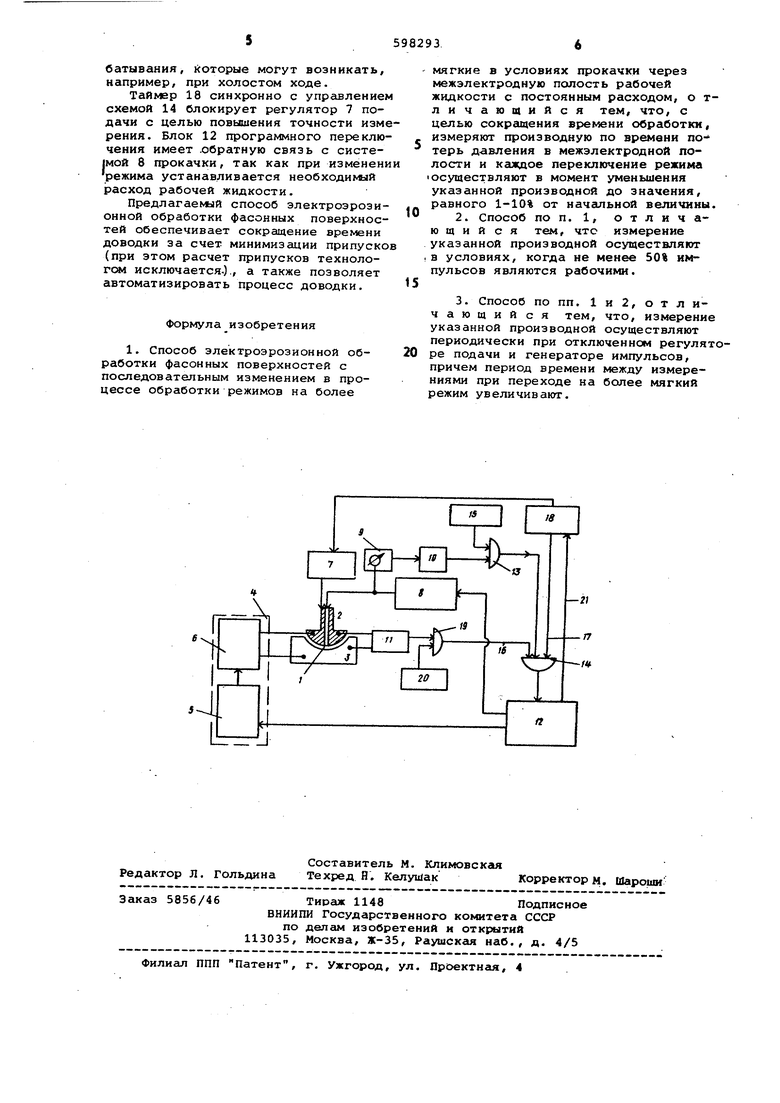

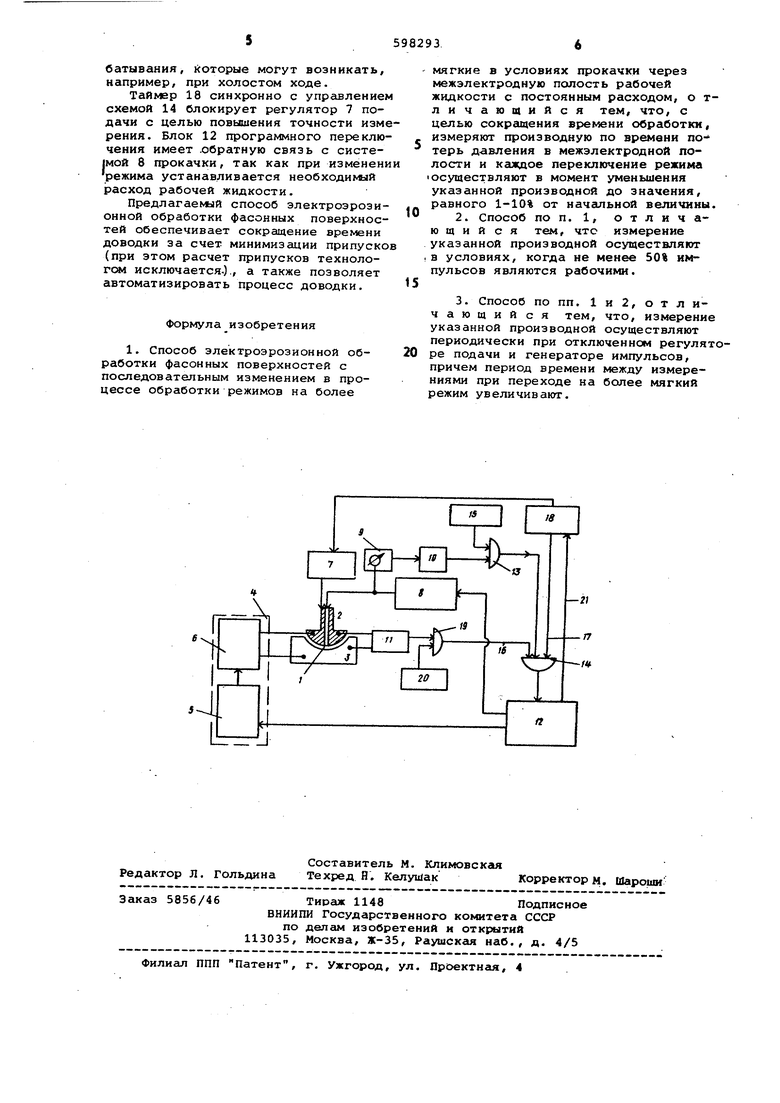

Сущность способа ясна из зависимости потерь давления Р от величины. межэлектродного зазора 0 , площадиF и глубинын обработки - c,il/ . 1 в /J rg-isb e) где Q - расход рабочей жидкости , 4 - плотность/ i коэффициент кинематической вязкости / gf - ускорение свободного падеС - радиус обрабатываемого отверстия, hjj - радиус отверстия прокачки. В уравнении (1) первый член - по тери давления в торцовом зазоре, вт рой - в боковом зазоре. Из этого уравнения следует, что потери давле ния в межэлектродной полости обратн пропорциональны кубу зазора и прямо пропорциональны площади и глубине обработки. Известно, что при электроэрозион ной доводке сложнопрофильных поверх ностей , т.е. при переключении на более мягкий режим, обеспечивающий более высокий класс чистоты поверхности , уменьшается межэлектродный зазор, а текущие значения площади обработки непрерывно увеличиваются до номинальной величины (по мере снятия микронеровностей от предыдущего, более грубого режима). Такая динамика формирования межэлектродно го зазора обуславливает при заданно постоянном расходе прокачиваемой жидкости монотонное увеличение давл ния по кривой с насьпцением, соответ СТВУК1ЦИМ доводке всей поверхности до заданной величины шерОховатойти Момент стабилизации величины давления, когда производная потерь давле ния снижается до значения, равного О,01....0,1 от начальной величины, является сигналом для переключения на следукщий, более мягкий режим обработки. Последнему может соответствовать большие по абсолютной величине потери давления. Однако характер изменения давления и на б лее мягком режиме аналогичен рассм ренному. С целью устранения погрешности, возникающей от разрядов и колебаний зазора при работе генератора и регулятора подачи, измерение давления производят периодически в условиях, когда не менее 50% импульсов являются рабочими, а гён«эратор, импульсов и регулятор подачи отключены. Поскольку производительность каждого последующего, более мяг кого режима всегда ниже, чем у пред шествУицего, более грубого режима, то периоды времени между измерениям при переходе на более мягкий режим увеличивают. Предлагаемый способ электроэрозионной доводки фасонных поверхностей позволяет сократить время обработки и сравнительно просто автоматизировать процесс обработки при переходе от черновых к чистовым режимам. На чертеже изображена блок-схема устройства автоматического переключения режимов электроэрозионного копировально-прошивочного станка при довбдке фасонной поверхности, которое реализует предлагаемой способ. Межэлектродная полость 1 образо-j вана фасонным электродом-инструментом 2 (с отверстием для прокачки) и деталью 3, к которым подсоединены зажимл источника 4 питания, состоя-щего из задающего генератора 5 и силовых блоков 6. Регулирование межэлектродного зазора осуществляется регулятором 7 подачи, а расход рабочей жидкости - системой 8 прокачки с манометром 9. Параллельно манометру подсоединен датчик 10 изменения давления, а к межэлектродному промежутку 2-3 подключен датчик 11 состояния межэлектродного промежутка. Блок 12 программного переключения режимов воздействует на систелу 8 прокачки рабочей жидкости и задающий генератор 5 источника 4 питания. Мехпу выходом датчика 10 изменения давления и входом блока 12 программного переключения включены последовательно схемы 13 и 14 совпадения, первая из которых срабатывает при заданном уровне производной по времени потерь давления {эталонный сигнал 15), а вторая содержит дополнительные входы 16, 17, связанные с датчиком 11 состояния межэлектродного зазора и таймером 18, соединенным также с регулятором 7 подачи. Между выходом датчика 11 и входом 16 схемы 14 включена схема 19 совпадения, срабатывагацая при заданном напряжении между инструментом 2 и деталью 3 (эталонный сигнал 20), которое соответствует стабильному процессу обработки на выбранном режиме (не менее 50% импульсов являются рабочими) . Дополнительный выход 21 блока 12 программного переключения соединен с таймером 18, чтобы при переходе к более мягким режимам автоматически увеличивать периоды вре.мени между измерениями производной по времени потерь давления. При обработке на некотором предварительном режиме величина указан- ; ной производной снижается, достигая эталонного уровня, при котором срабатывает схема 13 и выдает разрешение на схему 14. При наличии также входных сигналом от таймера 18 и датчика 11 (через схему 19), схема 14 формирует сигнал управления на переключение режима блоком 12. Схема 19 совпадения исключает ложные срабатывания, которые могут возникать, например, при холостом ходе. ТаЯмер 18 синхронно с управление схемой 14 блокирует регулятор 7 подачи с целью повышения точности изм рения. Блок 12 программного переклю чения имеет .обратную связь с систе1МОЙ 8 прокачки, так как при изменен режима устанавливается необходимый расход рабочей жидкости. Предлагаемой способ электроэрозионной обработки фасонных поверхностей обеспечивает сокращение времени доводки за счет минимизации припуско (при этом расчет припусков технологе исключается.)., а также позволяет автоматизировать процесс доводки. Формула изобретения 1. Способ электроэрозионной обработки фасонных поверхностей с последовательным изменением в процессе обработки режимов на более мягкие в условиях прокачки через межэлектродную полость рабочей жидкости с постоянным расходом, о тличаюцийся тем, что, с целью сокращения времени обработки, измеряют производную по времени потерь давления в межэлектродной полости и каждое переключение режима осуществляют в момент уменьшения указанной производной до значения, равного 1-10% от начальной величины. 2.Способ по п. 1, отличающийся тем, что измерение указанной производной осуществляют в условиях, когда не менее 50% импульсов являются рабочими. 3.Способ по пп, 1 и 2, о т л ичающийся тем, что, измерение указанной производной осуществляют периодически при отключенном регуляторе подачи и генераторе импульсов, причем период времени между измерениями при переходе на более мягкий режим увеличивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионнойдОВОдКи | 1975 |

|

SU705755A1 |

| Способ электроэрозионной обработки | 1975 |

|

SU674335A1 |

| Способ электрохимической обработки с последующей электроэрозионной калибровкой | 1978 |

|

SU751552A1 |

| Способ многоконтурной электроэрозионнойОбРАбОТКи | 1975 |

|

SU698250A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2507042C1 |

| Способ электроэрозионной обработки | 1977 |

|

SU633697A1 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| Способ автоматического управления процессом электроэрозионной обработки | 1980 |

|

SU932715A1 |

| Способ повышения производительностии СТАбильНОСТи пРОцЕССА элЕКТРОэРОзиО-ННОй ОбРАбОТКи C пРиМЕНЕНиЕМ элЕКТРО-гидРАВличЕСКОгО эффЕКТА | 1966 |

|

SU200684A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2013 |

|

RU2553779C2 |

Авторы

Даты

1981-08-07—Публикация

1973-06-08—Подача