1

Изобретение относится к технологии машиностроения, в частности к электроэрозионной обработке фасонных деталей, преимущественно матриц разде- j литель ных шт ампов.

Известен способ электроэрозионной обработки полостей, по которому для получения заданной точности и чистоты Ю поверхности,а также достаточной производительности процесса,обработку детали ведут составным электродом-инструментом на черновом и чистовом режимах последовательно,При этом электрод-ивструмент состоит из отдельных черноэых и чистовых элементов , изолированных друг от друга и подключенных к отдельным источникам питания 1 .

Недостатком известного способа и 20 реализующего его устройства является невысокая производительность процесса/ обусловленная тем,что черновая и чис-товая обработки осуществляются последовательно.25

Цель изобретения - повышение производительности процесса.

Указанная цель достигается тем, что обработку осуществляют одновременно на черновом и чистовом режимах, ЗО

соотношение между параметрами которых выбирают, из выражения 5-Sr(UiV 5r,(Ut)

Uiti-CilUgii + eg) .

где 5 - площадь общего припуска под обработку,

SH площадь припуска под чистовую обработку, мм, как функция производительности чернового режима;

производительность на черновом режиме,

U2- производительность на чистовом режиме, мм /мин;

,2 относительный износ электрода на Черновом и чистовом режимах соответственно.

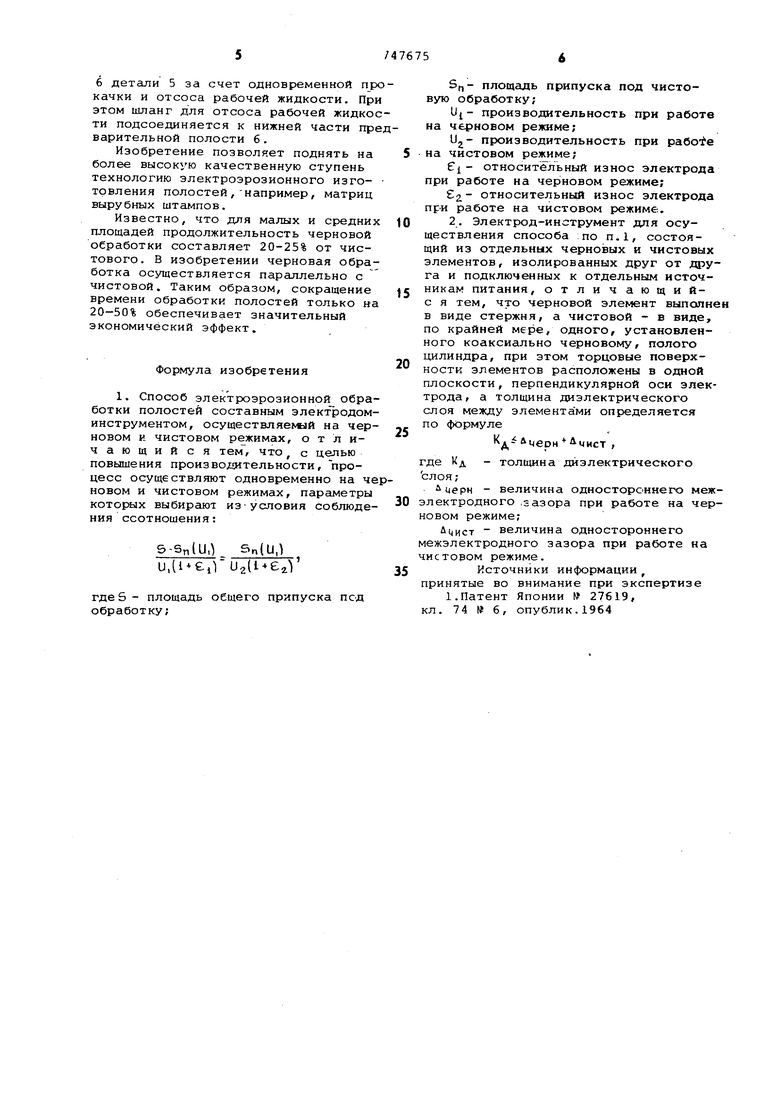

Составной электрод-инструмент дЛя осуществления спрсоба выполнен в йиде стержневого изолированного диэлектрическим слоем чернового элемента и, по крайней мере, одного, коаксйального ему, полого чистового элемента, тc-ь цoвыe поверхности которых расположены в одной плоскости, перпендикулярной оси электрода, при этом тол- . щина диэлектрического слоя определена выражением:

иист Лчерн где К - тoлщи: a диэлектрического слоя, мм; мист величина одностороннего межэлектродного зазора на чистовом режиме, мм; йцерн величина одностороннего межэлектродного зазора на черновом режиме, мм. На фиг. 1 дан обший вид составного электрода-инструмента с указанием припусков под черновую и чистовуго обработку и схема его подключения;на фиг.2 - сечение А-А электрода инструмента , Реализация способа осуществляется с помощью составного электрода-инструмента, состоящего из чернового эле трода 1, выполненного в виде стерх(ня и чистового электрода 2, представляю щеГО собой полый цилиндр. Между собой электроды разделены диэлектричес ким слоем 3. Ксшдый из электродов по ключей к одному из полюсов контура 4 генератора электрических импульсов. Другой полюс каждого из генераторов подключен к обрабатывающей детали 5. В центральной части деталь 5 содержит сквозную предварительную полость 6. В способе допускается использование электрода-инструмента, общее количество черновых и чистовых электро дов которого превышает два. При этом число их непосредственно связано с з данной шероховатостью боковой поверх ности детали, а их увеличение соотве ственно повышает класс чистоты. Это достигается за счет равномерного сни жения энергии электрических разрядов начиная от чернового электрода 1, ра положенного в центральной части, и заканчивая крайне расположенным чистовым электродом 2, Число электроддов определяет количество контуров 4. Соотношение между режимами обработки определяется из условия одновременной обработки на черновом и чис вом режима х. Это условие позволяет определить соотношение между режимам при различных первоначальных припуск под обработку и определяется равенст вом: ) SrttUQ ,)U2( вывод которого основывается на равенстве скоростей внедрения обеих частей составного электрода в деталь л . где 6-Snlbi) равно обратной велич i 4. с скорости внедре1 ния в деталь на чер новом режиме; равно обратной величине скорости внед Ujtl E-a рения в деталь на чистовом режиме, При одинаковых скоростях внедрения обеих частей составного электрода в деталь на одну и ту же глубину временные затраты на обработку будут одинаковы -1к на черновом и чистовом режимах. Пример конкретного осуи1ествления способа. Пусть нам необходимо получить пок-сть в матрице разделительного штампа, заготовка которой выполнена из твердого сплава марки ВК-20. Выполняется составной электродинструмент , черновой 1 и чистовой 2 элементы которого выполнены из меди марки Ml. Устанавливается такой электроднструмент в шпинделе станка, черноой элемент 1 которого подключается черновому контуру генератора электрических импульсов, а чистовой элемент 2 - к чистовом - контуру. Для каждого из элементов устанавлийается режим, обеспечивающий одинаковую скорость внедрения обеих частей в заготовку 5. В процессе обработки черновым элементом 1 осуществляется удаление в заготовке 5 припуска под черновую обработку SqepH При этом происходит испарение части диэлектрического слоя 3 электрода-инструмента на глубину, равную величине одностороннего межэлектродного зазора йцерн На боковой поверхности полости возникает дефектный слой толщиной 0,13 мм с шероховатостью боковой поверхности соответствующей третьему классу чистоты . Удаление дефектного слоя осуществляется чистовым элементом 2 одновременно с его возникновением от чернового режима, а шероховатость боковой поверхности уменьшается до v7 - v 8 При этом происходит испарение другой части диэлектрического слоя 3,оставшаяся толщина которого не превышает величину одностороннего межэлектродного зазора Ащ,(-у Толщина диэлектрического слоя оп.р еделяется выражением: Кд - толщина диэлектрического слоя, мм; Цнст. величина межэлектродного зазора на чистовом режиме,, мм; .черн. величина .межэлектродного зазора на черновом режиме, мм. При толщине Кд ,равной сумме межэлектродных зазоров, будет происходить полное ее испарение, так как температура в разрядной плазме составляет порядка lOOOO C. При толщине Кд , превышающей сум-, му межэлектродных зазоров для чернового и чистового режлмоБ, возможно ее частичное сохранение, что может .явиться препятствием на пути дальнейшей электроэрозионнОй обработки. Удаление продуктов эрозии осуществляется через предварительную полость 6 детали 5 за счет одновременной пр качки и отсоса рабочей жидкости. Пр этом шланг для отсоса рабочей жидко ти подсоединяется к нижней части пр варительной полости 6. Изобретение позволяет поднять на более высокую качественную ступень технологию электроэрозионного изготрвления полостей,-например, матриц вырубных штампов. Известно, что для малых и средних площадей продолжительность черновой обработки составляет 20-25% от чистового. В изобретении черновая обработка осуществляется параллельно с чистовой. Таким образом, сокращение времени обработки полостей только на 20-50% обеспечивает значительный экономический эффект. Формула изобретения 1. Способ электроэрозионной обра ботки полостей составным элек родом инструментом, осуществляемый на чер новом и чистовом режимах, отличающийся тем, что, с целью повышения производительности, процесс осуществляют одновременно на че новом и чистовом режимах, параметры которых выбирают из-условия соблюдения соотношения: 5-5n(U,l Sn(U,) uai e rUati eaV где S - площадь общего припуска под обработку; ёп площадь припуска под чистовую обработку; Uj- производительность при работе на черновом режиме; Uj- производительность при pa6oie на чистовом режиме; относитё лЪный износ электрода при работе на черновом режиме; относительньД износ электрода при работе на чистовом режиме, 2. Электрод-инструмент для осуществления способа ;по п.1, состоящий из отдельных черновых и чистовых элементов, изолированных друг от друга и подключенных к отдельным источникам питания, отличающи йс я тем, что черновой элемент выполнен в виде стержня, а чистовой - в виде, по крайней мере, одного, установленного коаксиально черновому, полого цилиндра, при этом торцовые поверхности элементов расположены в одной плоскости, перпендикулярной оси электрода, а толщина диэлектрического слоя между элементами определяется по формуле Лцерм чист , - толщина диэлектрического uqepH - величина одностороннего межлектродного ;зазора при работе на черовом режиме; величина одностороннего ежэлектродного зазора при работе на истовом режиме. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 27619, кл. 74 № 6, опублик.1964

D .

Фи1.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1979 |

|

SU874294A2 |

| Способ электроэрозионной обработки полостей | 1979 |

|

SU1148748A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2507042C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| Орбитальная головка к электроэрозионному станку | 1980 |

|

SU957510A1 |

Авторы

Даты

1980-07-15—Публикация

1978-08-01—Подача