Изобретение относится к области электроэрозионной обработки токопроводяп(их материалов, в частности к многоконтурной обработке фасонных поверхностей на электроэрозионных копировапьно-прошивочных станках с системами адаптивного управления. Известен способ одноконтурной электроэрозионной обработки с адаптивным изменением по температурному сигналу с электрода-инструмента параметров процесса: энергии импульсов разрядного тока и между импульсами, расхода прокачиваемой рабочей жидкости . Известен также алгоритм работы системы адаптивного суправлекия процессом обработки по тепловому и (или) электрическим сигналам на основании исследования тепловых и гидрав лических процессов в межэлектродной полости. Этим алгоритмом регламентируется последовательность и интенсив ность действия исполнительных канало (генератор импульсов, регулятор подачи, насосная сисгема для прокачки рабочей жидкости, вибратор) электрокоррозионного станка, обеспечивающих нейтрализацию возмущающих воздействий при обработке фасонных поверхностей. Ухудшение условий обработки связано с изменением геометрических характеристик обрабатываемой полости по мере углубления электрода-инструмента в заготовку р. Известные способы адаптивного регулирования параметров режима обработки предназначены дпя одноконтурной обработки.Эффективность этих способовадаптивного управления существенно снижается пои многоконтурной обработке,пои которой отдельньзе контуры (элементы) электрода-инструмента электрически не связаны между собой и подключены к автономным силовым блокам многоконтурного генератора имг;ульсов. При использовании известного алгоритма возможности многоконтурной обработки

и мощность многоконтурного источника питания полностью не использзтотся. ТаК; на этапе врезания (углубления) электрода-инструмента в заготовку в начале работает только один-два контура, а мощность остальных контуров не используется. Кроме того, из конструктивных соображений и учитывая сложность фасонной поверхности электрода, не всегда удается раз;:.;елить электрод-инструмент (ЭИ} на равные по площади контуры.

Таким образом, в результате изменения геометрии межэлектродной полос -ти при углублении ЭЙ в деталь, фиксированных параметров релсима обработки в каждом контуре линейная скорость съема в контурах различна, а процесс обработки далек от оптимал:ного.

Целью изобрете1тая является повышение производительрюсти обработки путем урав1швания средних линейных скоростей съема в каждом контуре.

Цель достигается путем авто-матического перераспределения по отдельным контурам (при наличии разрешающих сигналов обратной связи) мощности многоконтурного источника и расхода рабочей жидкости. На стадии внедрения многоконтзфного ЭЙ в заготовку при отсутствии рабочего тока в одном или нескольких контурах мощность этих контуров подключают к тем Контурам, в которых происходит съем . металла. Так, например, при отсутствии рабочего тока в одном из контуров трехконтурного источника питания мощность этого контура подключают к тому из двух контуров, где температура рабочей поверхности ЭЙ в наиболее нагруженной зоне ниже, а сопротивление в паузе между группами больше.

Одновременно расход прокачиваемой жидкости распределяют между контурами пропорционально величине рабочего тока в каждом из них.

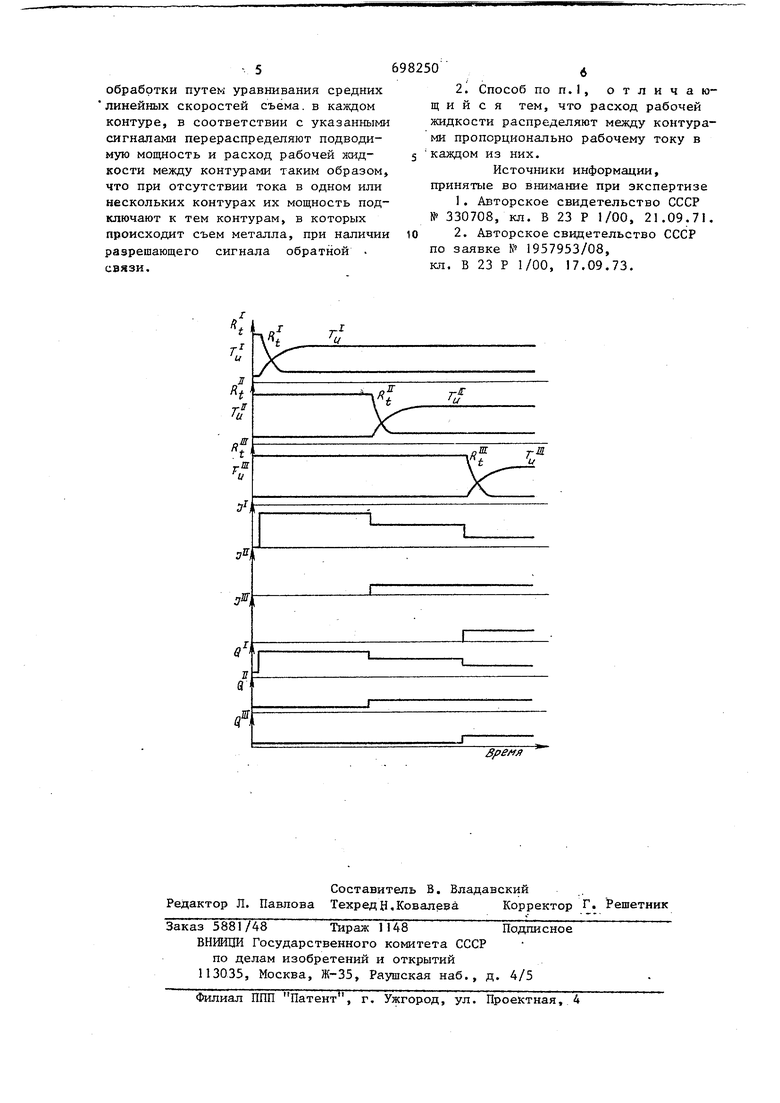

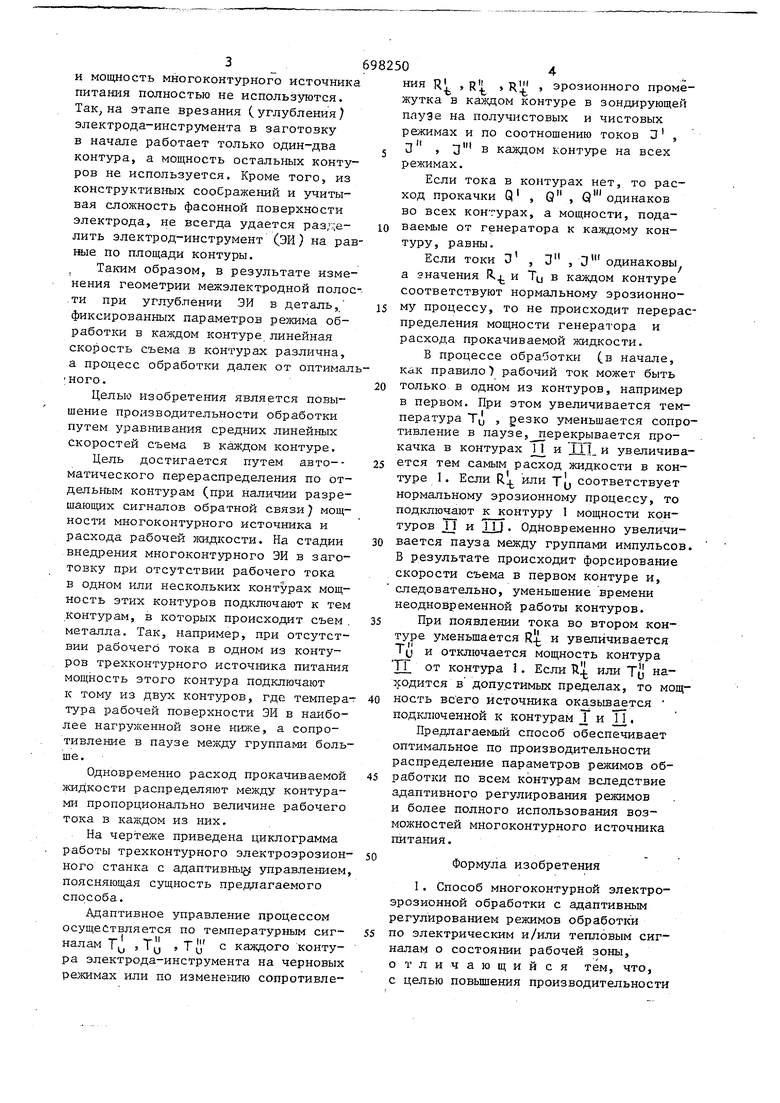

На чертеже приведена циклограмма работы трехконтурного электроэрозионного станка с адаптивны управлением поясняющая сущность предлагаемого способа.

Адаптивное управление процессом осуществляется по температурным сигналам Ту S Ту Ту с каждого контура электрода-инструмента на черновых режимах или по изменению сопротивления R , R

Hj/ , эрозионного промежутка в каждом контуре в зондирующей паузе на получистовых и чистовых режимах и по соотношению токов J , З , S каждом контуре на всех режимах.

Если тока в контурах нет, то расход прокачки Q , Q , Q одинаков во всех контурах, а мощности, подаваемые от генератора к каждому контуру, равны.

3 , а

iif

Если токи D

одинаковы

а значения R. и Ту в каждом контуре соответствуют нормальному эрозионному процессу, то не происходит перераспределения мощности генератора и расхода прокачиваемой жидкости.

В процессе обработки (в начале, как правило) рабочий ток может быть

только в одном из контуров, например в первом. При этом увеличивается температура TU ge3Ko уменьшается сопротивление в паузе,перекрывается прокачка в контурах jj и 1 11 и увепичивается тем самым расход жидкости в контуре 1. Если Rlj или T{J соответствует нормальному эрозионному процессу, то подключают к контуру 1 мощности контуров JJ и JJJ. Одновременно увеличивается пауза между группами импульсов. В результате происходит форсирование скорости съема в первом контуре и, следовательно, уменьшение времени неодновременной работы контуров.

При появлении тока во втором контуре уменьшается . и увеличивается

т I I (J и отключается мощность контура

ТГ от контура 1 . Если и или TU находится в допустимых пределах, то мощкость всего источника оказьшается подключенной к контурам Т и JJ..

Предлагаемый способ обеспечивает оптимальное по производительности распределение параметров режимов обработки по всем контурам вследствие адаптивного регулирования режимов и более полного использования возможностей многоконтурного источника питания.

Формула изобретения

1. Способ многоконтурной электроэрозионной обработки с адаптивным регулированием режимов обработки по электрическим и/или тепловым сигналам о состоянии рабочей зоны, отличающийся тем, что, с целью повьшения производительности обработки путем уравнивания средних линейных скоростей съема. в каждом контуре, в соответствии с указанными сигналами перераспределяют подводимую мощность и расход рабочей ясидкости между контурами таким образом что при отсутствии тока в одном или нескольких контурах их мощность подключают к тем контурам, в которых происходит съем металла, при наличии разрешающего сигнала обратной . связи. 0 2. Способ ПОП.1, отличающийся тем, что расход рабочей жидкости распределяют между контурами пропорционально рабочему току в каждом из них. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 330708, кл. В 23 Р 1/00, 21.09.71. 2. Авторское свидетельство СССР по заявке № 1957953/08, кл. В 23 Р 1/00, 17.09.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной электрической обработки | 1988 |

|

SU1682063A1 |

| Устройство для съема сигналов с эрозионных промежутков | 1976 |

|

SU727388A1 |

| Способ автоматического управленияпРОцЕССОМ элЕКТРОэРОзиОННОйОбРАбОТКи | 1979 |

|

SU827286A1 |

| Электрогидравлический регулятор для электроэрозионных станков | 1973 |

|

SU542611A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| Способ электроэрозионной обработки фасонныхпОВЕРХНОСТЕй | 1973 |

|

SU598293A1 |

| Способ вырезной электроэрозионной обработки изделия | 2016 |

|

RU2638607C2 |

| Способ автоматического управления процессом электроэрозионной обработки | 1980 |

|

SU932715A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

и

-ri III

t

гЯГ

77:

и

/

m

Авторы

Даты

1981-08-07—Публикация

1975-08-29—Подача