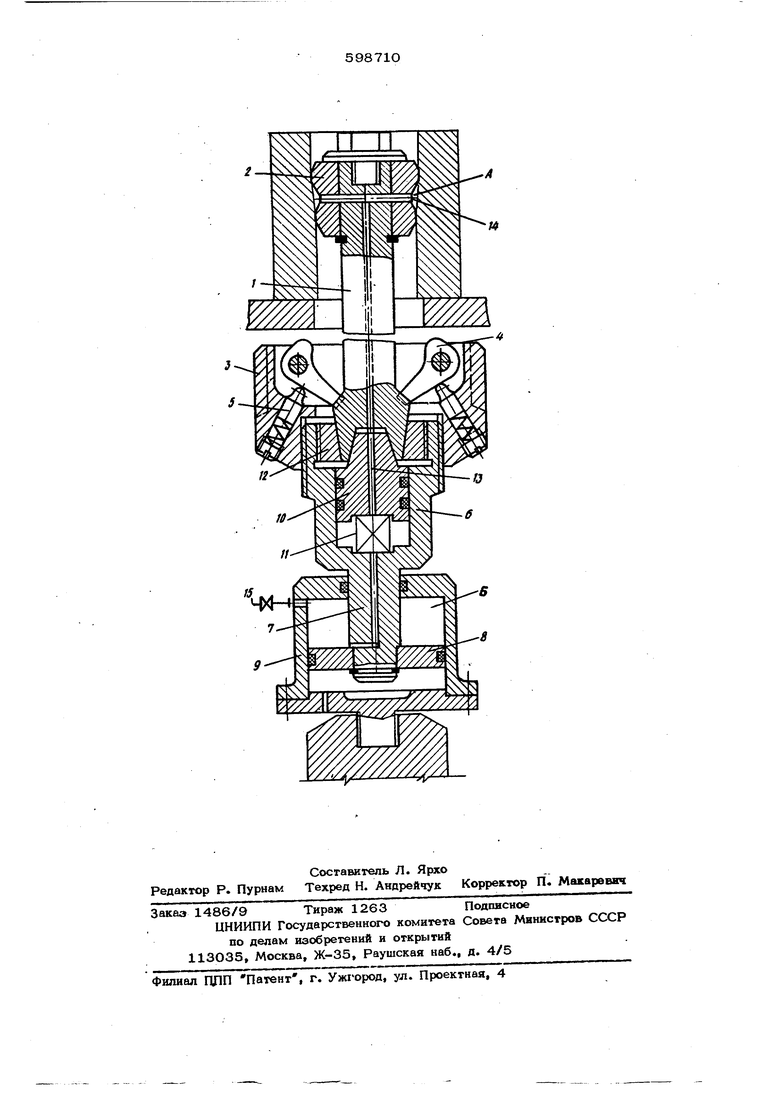

Работа устройства осуществляется сп&дуюпик образом.

Корпус 1 с рабочими элементами 2 помещают в обрабатьтваемую деталь, установленную на опоре стола станка. При хо- 5 лрсгом обратном ходе подводят захватный орган к хвостовику корпуса 1, фиксируют его заплечики рьпагами 4 и затягивают стакан 3 относительно штока 7, обеспечивая внешнее уплотнение втулкой 12. Перед нача- ц лом обработки в полость гидроцилиндра 9 по матстрапи 15 под небольшим давлением

одводят технологическую смазку. Затем включают рабочий ход станка. При достижении в клапане 14 установленного предельного jj давления сжимаемая в полости гидроцилиндра 9 поршнем 8 (усилием обработки) смазка начинает поступать под давлением из смазочной емкости Б в рабочую камеру А.

Между усилием обработки и давлением jo смазки, нагнетаемой в зону обработки, устанавливается подвижное равновесие, автоматически регулирующее величину избыточного давления в зависимости от конкретных условий протягивания, таких как натяг, скорость js деформирования, материал дорнуемой детали и т.д.

Избыточное давление, создаваемое в рабочей камере, определяется усилием дориования и площадью поршня 8.При выходе рабоих элементов из обрабатываемой детали силие обработки падает и подача смазки рекращается. Утечка смазки при сбросе авления в гидросистеме в момент оконча-

3S

кия процесса обеспечивается поджатием ппуижера 10 к хвостовику корпуса 1 пружиной 11.

Предлагаемое устройство обладает по сравнению с известным повышенной эффективностью процесса обработки со смазкой под давлением, обеспечивая выполнение процесса в устойчивом режиме жидкостного трения, а следовательно, повышение срока службы инструмента и получение качествеиной поверхности обрабатываемых деталей.

Формула изобретения

Устройство для протягивания отверстий, содержащее корпус с коническим хвостовиком и отверстием для подвода смазки к рабочим элементам, отличающееся тем, что, с целью повышения эффективности про тягивания, оно снабжено гидроцилиндром, шток которого с одной .стороны выполнен с расточкой для установки уплотняющего элемента , представляющего, собой подпружиненный плунжер, причем в штоке и уплотняющем элементе выполнен осевой канал, св зайный с одной стороны с отверстием корпуса, а с другой - с полостью гидроцилиндра.

Источники информации, принятые во вниание при эксцертизё:

1, Авторское свидетельство СССР 247752, кл/. В 231 43/ОО, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Гидравлическое устройство привода зажимных патронов токарных станков | 1990 |

|

SU1811997A1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2015 |

|

RU2625364C2 |

| Станок для деформирующего протягивания | 1985 |

|

SU1279802A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| ПРОБИВНОЙ ПРЕСС | 1998 |

|

RU2137596C1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219384C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219386C2 |

Авторы

Даты

1978-03-25—Публикация

1976-03-22—Подача