Изобретение относится к области подъемно-транспортного машиностроения, а именно к гидроцилиндрам двухстороннего действия для перемещения единичных, и в частности первых, выдвижных секций многозвенных телескопических стрел крано-манипуляторных установок.

Известно достаточно большое количество аналогов изобретения как отечественной, так и зарубежной разработки, способных решить указанную задачу (см., например, авт. свид. SU 889986, F 16 J 10/02, 1981 г.; SU 1227593 A1, B 66 C 23/88, 30.10.88 г.; заявку 4002558 ФРГ, F 15 B 15/14, 23.08.90 г.; патент US 544968, F 01 B 31/00, 15.08.95 г.; RU 2148733, F 15 B 15/00, 10.05.2000 г.; В. А. Васильченко. Гидравлическое оборудование мобильных машин. Справочник, М. : Машиностроение, 1983 г., ББК 34.447, В 19, УДК 62-82/625.08 (03), стр. 93, рис.3.40; Пособие для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов, М., НПО ОБТ, 1995, ББК 32.816Н, П62, УДК [221.856,8-5: 658.382.3] : 658.386.05 автор-составитель Н.А. Шишков, стр.52, рис.22 и стр. 53, рис.23 и др. общетехническую и специальную литературу по гидроприводу).

Для перемещения единичных выдвижных секций многозвенных телескопических стрел в большинстве случаев используют автономные одноступенчатые гидроцилиндры традиционного исполнения с парой концевых присоединителей чаще всего шарнирного типа и двумя присоединительными резьбовыми штуцерами для подвода рабочей жидкости в поршневую и штоковую полости, располагаемыми обычно на внешней боковой поверхности корпуса (см., например, Пособие... Н.А. Шишкова, стр. 52, рис. 22), или специальные многоступенчатые телескопического и иных типов (см. , например, Пособие... Н.А. Шишкова, стр.53, рис.23, а также SU 1227593 A1).

В связи с особенностями компоновки и работы указанного стрелового оборудования к конструкции гидроцилиндров данного назначения наряду с традиционными предъявляется ряд специальных дополнительных требований, например по компактности исполнения, организации соответствующей прокладки и разводки гидравлических магистралей питания, весовому совершенству, удобству монтажа, демонтажа, технического обслуживания и др. Они имеют обычно относительно небольшой диаметр, но значительную длину.

Для крано-манипуляторных установок большой грузоподъемности разработка и изготовление таких гидроцилиндров представляют достаточно сложную техническую проблему.

Многие из известных автономных одноступенчатых гидроцилиндров традиционного исполнения стандартизованы и производятся серийно. При этом номенклатура их чрезвычайно велика. Только в Европе более 120 фирм изготавливают различные типы гидроцилиндров для самых разнообразных машин и оборудования.

Однако в ряде случаев стандартные гидроцилиндры общемашиностроительного назначения не всегда удовлетворяют разработчиков специальной техники из-за несоответствия их тем или иным из вышеперечисленных требований, а также по развиваемым усилиям, степени герметизации рабочих полостей, ресурсу и другим технико-эксплуатационным характеристикам. Для каждого из них необходима организация своих индивидуальных гидравлических трактов питания с использованием гибких шлангов и формированием соответствующих петель их провисания большой протяженности, загромождающих окружающее пространство, ухудшающих эстетичный вид телескопической стрелы и др.

Используемые же для рассматриваемой цели вышеупомянутые специальные многоступенчатые гидроцилиндры слишком сложны в конструктивном исполнении со всеми вытекающими из этого последствиями.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить гидроцилиндр двухстороннего действия для выдвижения секций стрелы крана-манипулятора МКС-4032, изображенный на рис.22 стр. 52 Пособия... Н.А. Шишкова.

Указанный гидроцилиндр содержит корпус, выполненный в виде цилиндрической гильзы с приварным дном, съемной сквозной крышкой и концевыми присоединителями пальцевого типа для шарнирного закрепления на металлоконструкции одной из секций стрелы, односторонний полый шток с поршнем и концевым присоединителем в виде ввертного уха, шарнирно сопрягаемого с другой, выдвижной, секцией стрелы, опорно-уплотнительные элементы подвижных и неподвижных соединений, грязесъемник и каналы подвода рабочей жидкости в поршневую и штоковую полости с двумя размещенными на внешней боковой поверхности гильзы резьбовыми присоединительными штуцерами уголкового типа.

Концевые присоединители данного гидроцилиндра обеспечивают шарнирное закрепление его на металлоконструкции стрелового оборудования крана-манипулятора по двухопорной схеме. При больших перемещениях выдвигаемых секций телескопических стрел в крано-манипуляторных установках тяжелого класса использование такой схемы не оптимально. Указанное обстоятельство обусловлено тем, что при преодолении больших сопротивлений гидроцилиндр, подвергаясь продольному изгибу, может потерять устойчивость и выйти из строя.

Для обеспечения необходимой устойчивости гидроцилиндра при работе в таких условиях требуется увеличение его соответствующих геометрических размеров, препятствующее оптимизации конструкции по компактности исполнения и весовому совершенству.

Наличие в известном гидроцилиндре только двух резьбовых штуцеров для подвода рабочей жидкости в поршневую и штоковую полости и особенности конструктивного исполнения гидравлических трактов питания не позволяют реализовать перспективные схемы последовательного задействования от него гидроцилиндров перемещения остальных секций многозвенных телескопических стрел стреловых крано-манипуляторных установок. К тому же выполнение указанных штуцеров уголковыми с расположением в одной с пальцевыми концевыми присоединителями корпуса плоскости и ориентацией их стыковочными хвостовиками навстречу друг другу значительно усложняет соответствующую разводку магистралей его питания.

Съемная сквозная крышка корпуса в данном гидроцилиндре закреплена во внутренней полости его гильзы при помощи разрезного пружинного кольца. Очевидно, что такие соединения способствуют компактности и улучшению весового совершенства конструкции.

Однако сборка соединений указанного типа затруднена из-за большой жесткости пружинного кольца. Для этого необходима специальная технологическая оснастка. К тому же они весьма чувствительны к различного рода неточностям изготовления, приводящим к возможности относительного смещения взаимодействующих с пружинным кольцом кромок сопрягаемых деталей.

В связи с этим, под действием больших рабочих усилий, развиваемых гидроцилиндром, в процессе эксплуатации на взаимодействующих с пружинным кольцом круглого сечения кромках сопрягаемых при помощи него деталей реализуются значительные контактные напряжения, приводящие к их смятию. В результате смятия указанных кромок происходит своего рода завальцовка сопрягаемых деталей, чрезвычайно затрудняющая их разборку. В практике эксплуатации известны случаи трансформирования по этой причине подобных разъемных соединений в неразъемные.

Исполнение в прототипе поршня съемным с манжетными уплотнениями, защищенными концевыми шайбами, и креплением гайкой слишком усложняет конструкцию гидроцилиндра, увеличивает ее осевые и радиальные габариты и ухудшает весовое совершенство.

Задачей настоящего изобретения являются упрощение конструкции, сокращение габаритов, повышение весового совершенства, обеспечение удобства сборки, разборки и монтажа заявляемого гидроцилиндра на металлоконструкции многозвенной телескопической стрелы крано-манипуляторной установки, технического обслуживания и возможности отбора рабочей жидкости из поршневой и штоковой полостей для последовательного задействования гидроцилиндров перемещения остальных секций стрелы, а также улучшение других его технико-эксплуатационных качеств.

В соответствии с изобретением поставленная задача достигается тем, что в заявляемом гидроцилиндре двухстороннего действия для перемещения единичной, и в частности первой, выдвижной секции многозвенной телескопической стрелы крано-манипуляторной установки, содержащем корпус, выполненный в виде цилиндрической гильзы с приварным дном, съемной сквозной крышкой и концевым присоединителем в виде сформированных за одно целое с приварным дном и разнесенных между собой в поперечном направлении ушей со сквозными соосными отверстиями, шарнирно сочленяемых с выдвижной секцией телескопической стрелы при помощи цилиндрической оси, односторонний полый шток с поршнем и концевыми присоединителями пальцевого типа, шарнирно сочленяемыми при помощи закладных опорно-установочных втулок и замковых разрезных пружинных колец с неподвижно расположенной относительно выдвижной секции базовой секцией телескопической стрелы, опорно-уплотнительные элементы подвижных и неподвижных соединений, грязесъемник и каналы подвода (отвода) рабочей жидкости в поршневую и штоковую полости с расположенными на боковой поверхности корпуса приварными уголковыми резьбовыми присоединительными штуцерами, съемная сквозная крышка корпуса сопряжена с его гильзой посредством резьбового соединения, поршень выполнен в виде ступенчатой втулки с заниженной по отношению к его рабочему диаметру удлиненной шейкой, снабженной внутренней резьбой для сочленения с концом штока и несколькими равнорасположенными по окружности либо одним установочным винтом для дополнительной контровки по месту соединения, застопоренным кернением в шлиц в резьбу в двух или трех точках глубиной 1÷1,5 мм под углом 30÷45 градусов, на противоположном конце штока посредством резьбового соединения жестко закреплен, с обеспечением необходимой герметичности при помощи соответствующего кольцевого уплотнения, призматический хвостовик с аналогичной дополнительной контровкой, концевые присоединители штока размещены на боковых стенках его хвостовика, внутри штока установлен с формированием концентрически расположенной кольцевой камеры открытый с обеих сторон трубчатый тонкостенный тоннельный сердечник с базирующимися в соответствующих расточках поршня и хвостовика штока гладкими цилиндрическими законцовками с утолщенными стенками, герметизированными по месту сопряжения с ними при помощи кольцевых уплотнителей, сообщающий напроход через соответствующее сверление в теле хвостовика поршневую полость с дополнительно ввернутым в него с торца прямым резьбовым штуцером, при этом кольцевая камера, образованная между стенкой штока и сердечником, сообщена с одной стороны сквозным радиальным отверстием в шейке поршня со штоковой полостью, а с противоположной - через аналогичное сверление в теле хвостовика с ввернутым в него с торца другим точно таким же штуцером, для радиальной фиксации поршня и штока, с возможностью их перемещения, использованы разрезные опорно-направляющие кольца с косым замком из высокопрочного и износостойкого композиционного полимерного антифрикционного материала, например угленаполненного полиамида, а для герметизации подвижных соединений - комбинированные уплотнения на основе уплотнительных колец из износостойкого композиционного полимерного материала с высокими антифрикционными свойствами, например коксонаполненного фторопласта, и поджимных колец из упруго деформируемого маслостойкого материала, например резины.

Достижению поставленной задачи способствует также то, что в заявляемом гидроцилиндре осевая фиксация сердечника внутри штока выполнена посредством поджатия его хвостовиком штока к сформированному в соответствующей расточке поршня кольцевому буртику через пакет компенсационных шайб, в телах приварного дна корпуса и поршня выполнены обращенные друг к другу торцовые углубления соответствующих размеров и конфигурации, обеспечивающие оптимальные условия подвода рабочей жидкости к торцу поршня, расположенные на боковой поверхности корпуса уголковые резьбовые присоединительные штуцера смещены по отношению друг к другу в окружном направлении, все силовые элементы его конструкции выполнены из качественной среднеуглеродистой низколегированной стали, например, марки 30ХГСА, упрочненной термомеханической обработкой, а устойчивость гидроцилиндра при работе на выдвижение штока с приложенной к нему максимальной эксплуатационной нагрузкой для случая шарнирного закрепления по двухопорной схеме заведомо занижена примерно на 30÷40% по сравнению с необходимой путем выбора соответствующих геометрических размеров его основных силовых элементов и линейных соотношений между ними с последующей компенсацией указанного дефицита посредством подкрепления корпуса в составе телескопической стрелы внешней промежуточной самоустанавливающейся опорой плавающего типа, размещаемой в зоне расположения съемной сквозной крышки.

Сущность изобретения поясняется чертежом, где изображены:

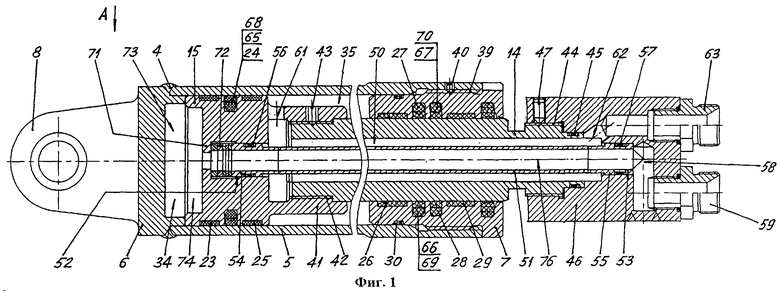

на фиг.1 - общий вид заявляемого гидроцилиндра;

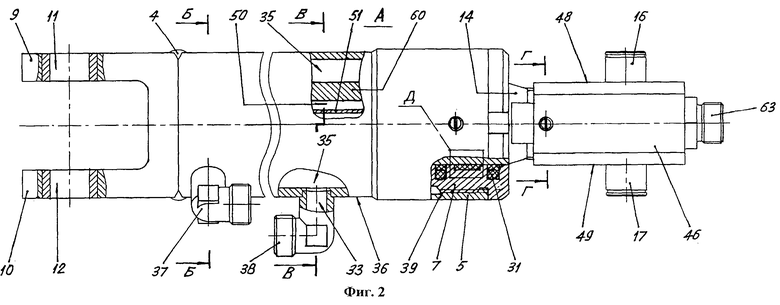

на фиг.2 - вид А сверху на гидроцилиндр;

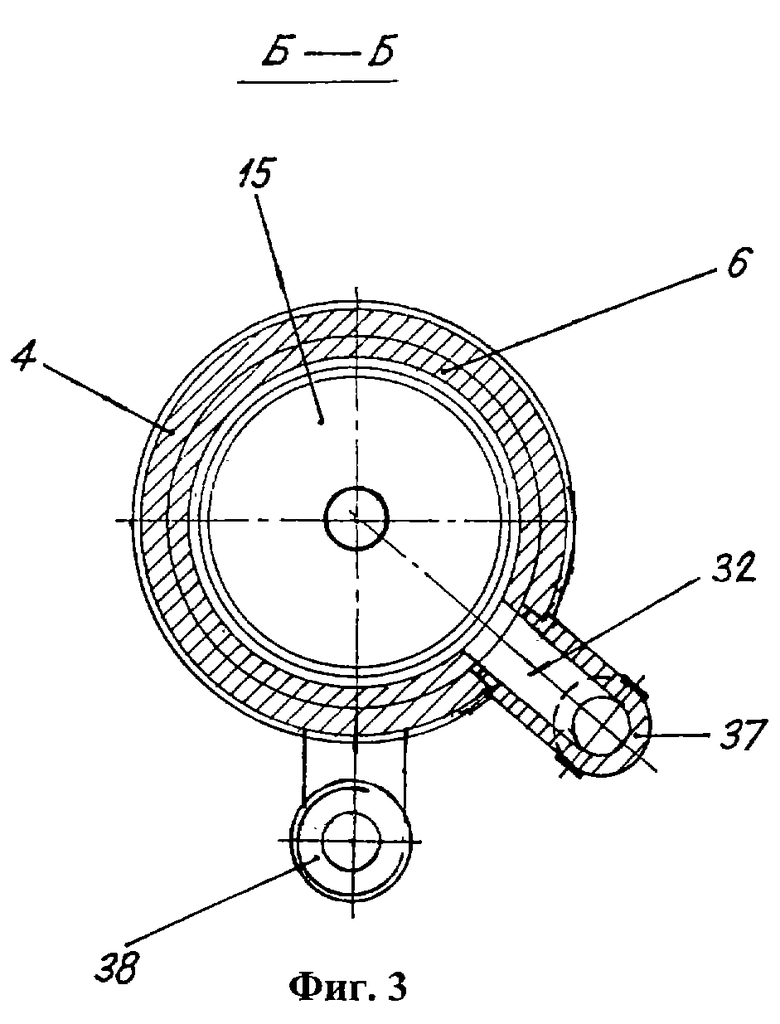

на фиг.3 - поперечный разрез Б-Б гидроцилиндра;

на фиг.4 - поперечный разрез В-В гидроцилиндра;

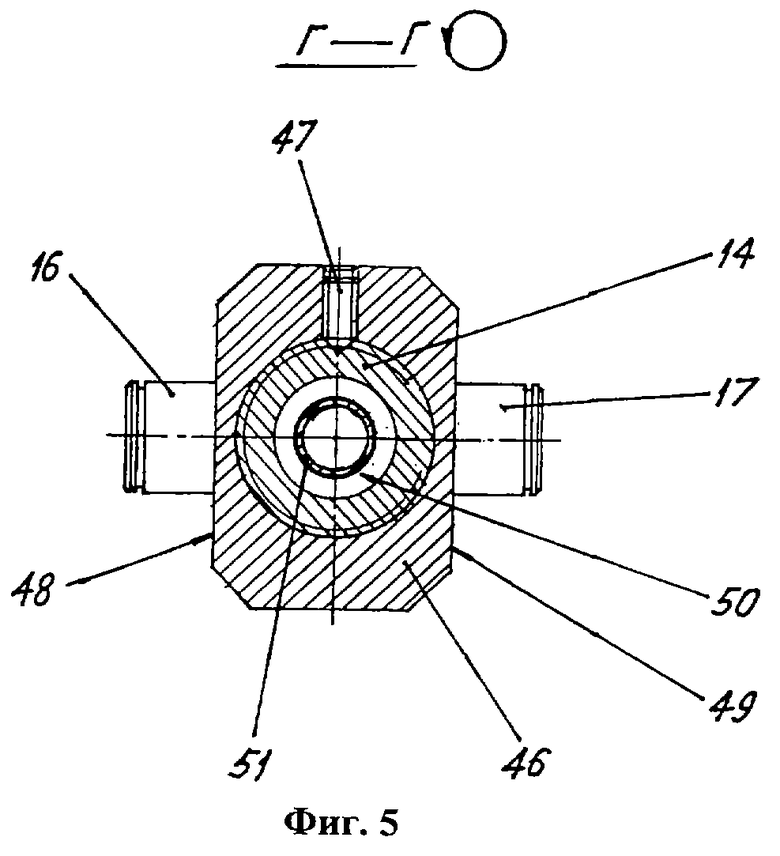

на фиг.5 - поперечный разрез Г-Г гидроцилиндра;

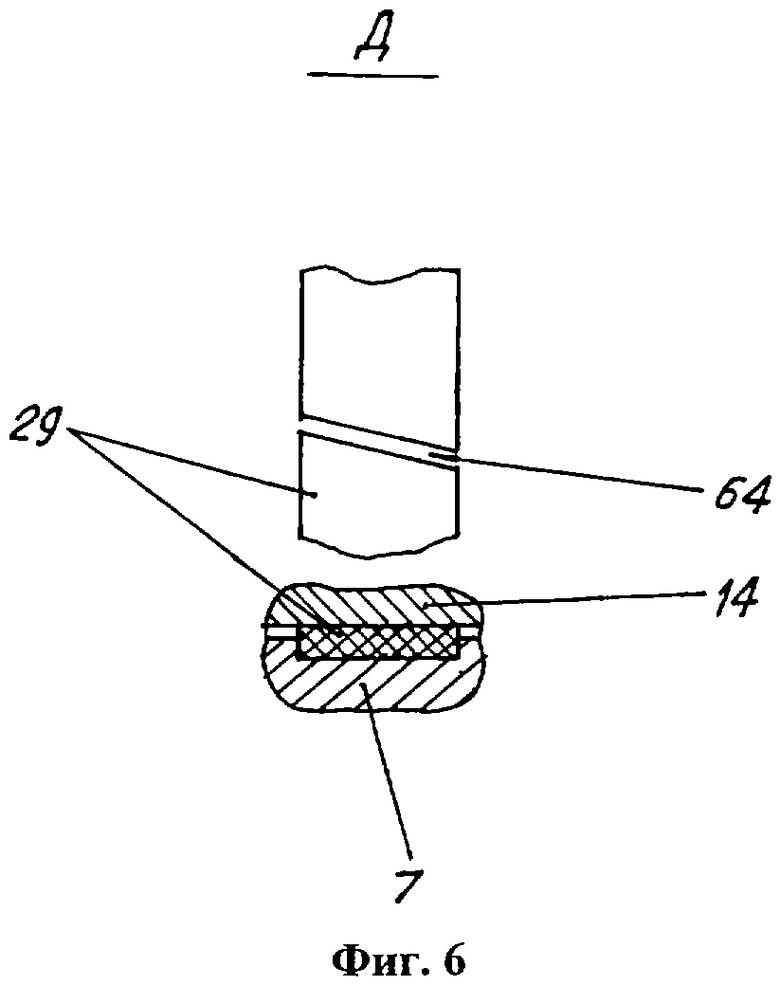

на фиг. 6 - выносной элемент Д с увеличенным изображением опорно-направляющего кольца штока заявляемого гидроцилиндра;

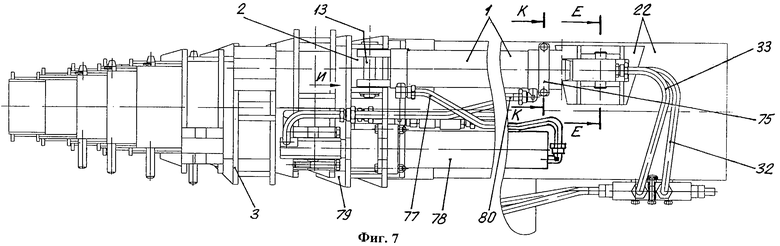

на фиг. 7 - общий вид в плане многозвенной телескопической стрелы крано-манипуляторной установки с установленным на ней заявляемым гидроцилиндром (часть других гидроцилиндров стрелы не показана);

на фиг. 8 - поперечный разрез Е-Е телескопической стрелы с заявляемым гидроцилиндром в зоне закрепления его штока;

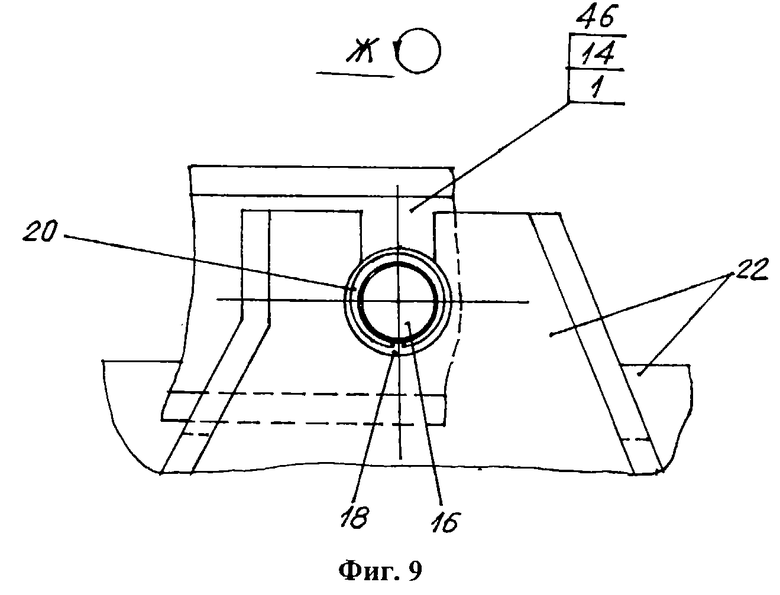

на фиг. 9 - вид Ж сбоку на телескопическую стрелу с заявляемым гидроцилиндром в зоне закрепления его штока;

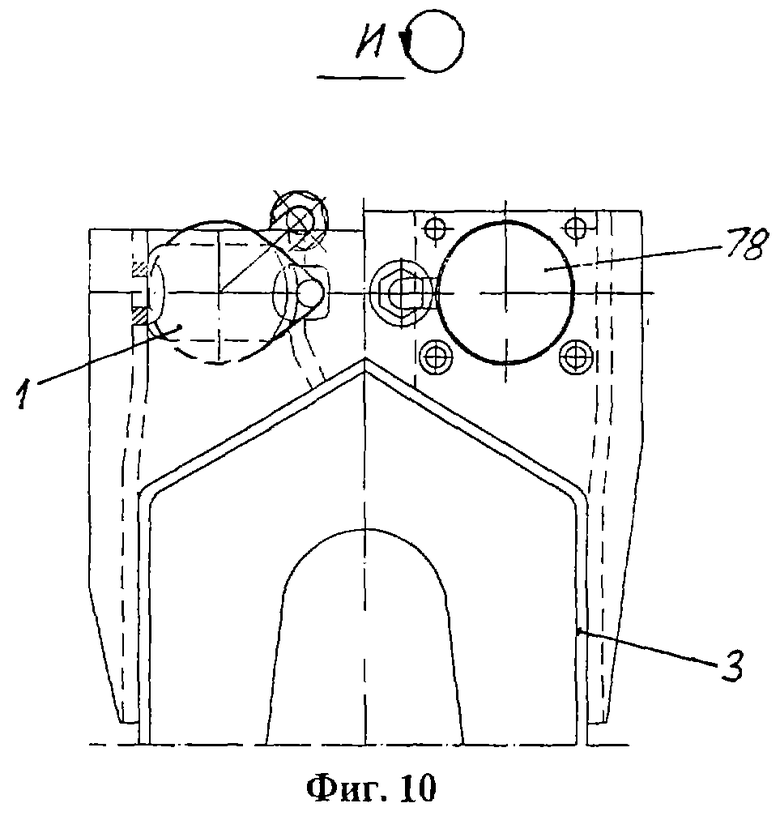

на фиг. 10 - вид И на место закрепления на стреле корпуса заявляемого гидроцилиндра;

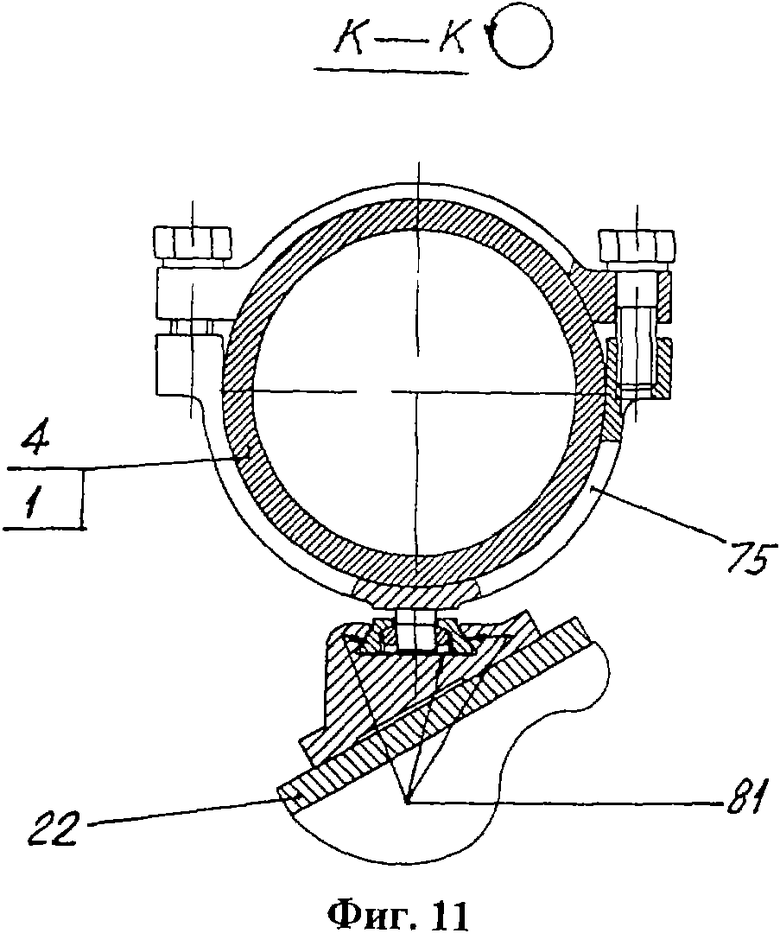

на фиг. 11 - поперечное сечение К-К телескопической стрелы с заявляемым гидроцилиндром по месту расположения внешней промежуточной самоустанавливающейся опоры плавающего типа;

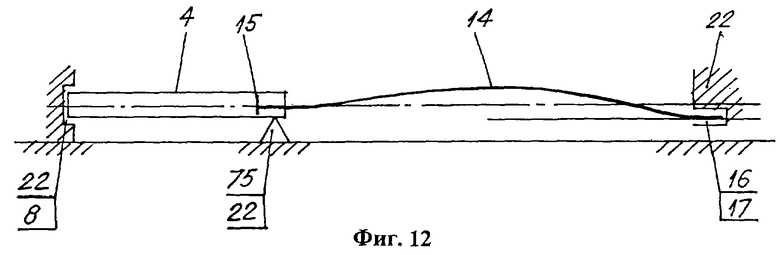

на фиг.12 - схематическое изображение продольного изгиба штока заявляемого гидроцилиндра в зоне упругих деформаций при работе на выдвижение с приложенной к нему максимальной эксплуатационной нагрузкой при дополнительном поддержании корпуса при помощи промежуточной самоустанавливающейся опоры плавающего типа;

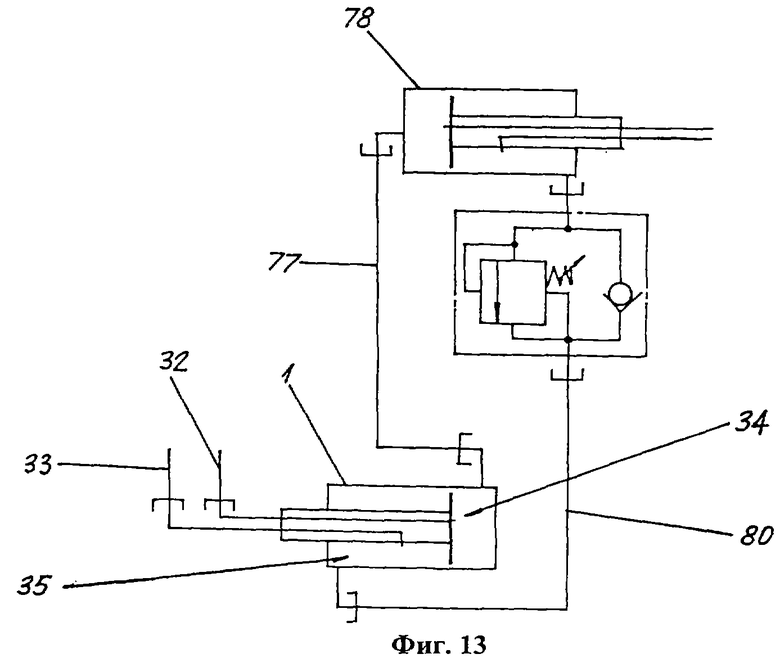

на фиг.13 - схема гидравлическая соединения заявляемого гидроцилиндра с гидроцилиндром перемещения последующей секции многозвенной телескопической стрелы крано-манипуляторной установки.

Заявляемый гидроцилиндр 1 двухстороннего действия для перемещения единичной, и в частности первой, выдвижной секции 2 многозвенной телескопической стрелы 3 крано-манипуляторной установки содержит корпус 4, выполненный в виде тонкостенной цилиндрической гильзы 5 с приварным дном 6, съемной сквозной крышкой 7 и концевым присоединителем 8 в виде сформированных за одно целое с приварным дном и разнесенных между собой в поперечном направлении ушей 9, 10 со сквозными соосными отверстиями 11, 12, шарнирно сочленяемых с выдвижной секцией телескопической стрелы при помощи цилиндрической оси 13, односторонний полый шток 14 с поршнем 15 и концевыми присоединителями 16, 17 пальцевого типа, шарнирно сочленяемыми при помощи закладных опорно-установочных втулок 18, 19 и замковых разрезных пружинных колец 20, 21 с неподвижно расположенной относительно выдвижной секции базовой секцией 22 телескопической стрелы, опорно-уплотнительные элементы 23-30 подвижных и неподвижных соединений, грязесъемник 31 и каналы 32, 33 подвода (отвода) рабочей жидкости в поршневую и штоковую полости 34, 35 с расположенными на боковой поверхности 36 корпуса приварными уголковыми резьбовыми присоединительными штуцерами 37, 38.

Съемная сквозная крышка 7 корпуса 4 сопряжена с его гильзой 5 посредством резьбового соединения 39 с дополнительной контровкой одним или несколькими равнорасположенными в окружном направлении установочными винтами 40, застопоренными кернением в шлиц в резьбу в двух или трех точках глубиной 1,0÷1,5 мм под углом 30÷45 градусов.

Данное соединение съемной сквозной крышки с гильзой корпуса заявляемого гидроцилиндра в технологическом плане достаточно просто и обладает, по сравнению с прототипом, гораздо большой прочностью, надежностью, легкостью и удобством монтажа и разборки в процессе эксплуатации.

Поршень 15 выполнен в виде ступенчатой втулки с заниженной по отношению к его рабочему диаметру удлиненной шейкой 41, снабженной внутренней резьбой 42 для сочленения с концом штока 14 и несколькими равнорасположенными по окружности либо одним установочным винтом 43 для дополнительной контровки по месту соединения, застопоренным кернением в шлиц в резьбу в двух или трех точках глубиной 1÷1,5 мм под углом 30÷45 градусов.

Данное техническое решение позволяет существенно упростить конструкцию штока с поршнем, сократить осевые и радиальные габариты и получить соответствующий выигрыш по ее массе.

На противоположном конце штока 14 посредством резьбового соединения 44 жестко закреплен, с обеспечением необходимой герметичности при помощи соответствующего кольцевого уплотнителя 45, призматический хвостовик 46 с аналогичной дополнительной контровкой при помощи одного или нескольких равнорасположенных по окружности установочных винтов 47.

Снабжение штока таким хвостовиком повышает надежность фиксации его в окружном направлении в соответствующем посадочном месте металлоконструкции базовой секции телескопической стрелы. К тому же данное техническое решение позволяет практически полностью разгрузить его концевые присоединители пальцевого типа от воздействия крутящего момента относительно продольной оси гидроцилиндра.

Концевые присоединители 16, 17 штока 14 размещены на боковых стенках 48, 49 его хвостовика 46. Это позволяет упростить монтаж заявляемого гидроцилиндра на рабочем месте и облегчить прокладку и разводку подсоединяемых к нему магистралей питания.

Внутри штока 14 установлен с формированием концентрически расположенной кольцевой камеры 50 открытый с обеих сторон трубчатый тонкостенный тоннельный сердечник 51 с базирующимися в соответствующих расточках 52, 53 поршня 15 и хвостовика 46 штока гладкими цилиндрическими законцовками 54, 55, герметизированными по месту сопряжения с ними при помощи кольцевых уплотнителей 56, 57.

Сердечник 51 сообщает напроход через соответствующее сверление 58 в теле хвостовика 46 поршневую полость 34 с ввернутым в него с торца прямым резьбовым штуцером 59.

Кольцевая камера 50, образованная между стенкой 60 штока 14 и сердечником 51, сообщена с одной стороны сквозным радиальным отверстием 61 в шейке 41 поршня 15 со штоковой полостью 35, а с противоположной - через аналогичное сверление 62 в теле хвостовика 46 с ввернутым в него с торца другим точно таким же штуцером 63.

Данное техническое решение обеспечивает возможность отбора рабочей жидкости из поршневой и штоковой полостей заявляемого гидроцилиндра для последовательного задействования гидроцилиндров перемещения остальных единичных выдвижных секций многозвенной телескопической стрелы крано-манипуляторной установки. Оно позволяет отказаться при формировании соответствующих гидравлических трактов питания гидроцилиндров телескопической стрелы от использования гибких шлангов с организацией необходимых петель провисания, заменяя их повсюду жесткими трубопроводами строго определенной длины и конфигурации, и на этой основе обеспечить необходимую компактность прокладки и разводки указанных трактов, удобство монтажа и демонтажа, а также существенно улучшить эстетичный вид стрелового оборудования.

Для радиальной фиксации поршня 15 и штока 14 с возможностью их перемещения использованы разрезные опорно-направляющие кольца 23, 25, 26, 29 с косым замком 64 из высокопрочного и износостойкого композиционного полимерного антифрикционного материала, например угленаполненного полиамида, а для герметизации подвижных соединений - комбинированные уплотнения 24, 27, 28 на основе уплотнительных колец 65÷67 из износостойкого композиционного полимерного материала с высокими антифрикционными свойствами, например коксонаполненного фторопласта, и поджимных колец 68÷70 из упругодеформируемого маслостойкого материала, например резины производства отечественной фирмы "AGA-ЭЛКОНТ".

Отличающиеся высоким качеством изготовления опорно-уплотнительные элементы указанной фирмы достаточно компактны, обладают относительно малым трением, большим сроком службы, могут работать в широком диапазоне температур с обеспечением сравнительно хорошей герметичности при давлении до 35 МПа и более и линейных скоростях до 2 м/с. По основным своим параметрам они соответствуют мировым стандартам.

Опорно-направляющие кольца исключают касание и возможность задира стальных поверхностей штока и зеркала гильзы корпуса гидроцилиндра и способствуют в совокупности с комбинированными уплотнениями увеличению ресурса его работы благодаря полированию указанных поверхностей при трении в процессе эксплуатации.

Использование в их конструкции косых замков практически полностью исключает вероятность возникновения вибраций и скрипов в опорах.

Опорно-уплотнительные элементы фирмы "AGA-ЭЛКОНТ" значительно улучшают условия смазки подвижных деталей гидроцилиндра, достаточно надежны в работе и отличаются удобством монтажа и замены. В связи с этим указанными изделиями в настоящее время комплектуют свою продукцию более 100 машиностроительных предприятий.

Осевая фиксация сердечника 51 внутри штока 14 выполнена посредством поджатия его хвостовиком 46 штока к сформированному в соответствующей расточке 52 поршня 15 кольцевому буртику 71 через пакет компенсационных шайб 72.

Указанное техническое решение значительно упрощает изготовление сопрягаемых деталей за счет соответствующего снижения требований по точности механической обработки и их сборку.

В телах приварного дна 6 корпуса 4 и поршня 15 выполнены обращенные друг к другу торцовые углубления 73, 74 соответствующих размеров и конфигурации, обеспечивающие оптимальные условия подвода рабочей жидкости к торцу поршня.

Данное техническое решение позволяет оптимизировать условия подвода рабочей жидкости к торцу поршня при втянутом внутрь гильзы корпуса гидроцилиндра штоке. Благодаря ему она действует в этом положении сразу же практически на всю эффективную площадь поршня.

Расположенные на боковой поверхности 36 гильзы 5 корпуса 4 заявляемого гидроцилиндра 1 уголковые резьбовые присоединительные штуцера 37, 38 смещены по отношению друг к другу в окружном направлении.

Указанное техническое решение обеспечивает необходимое удобство разводки и подсоединения к резьбовым присоединительным штуцерам гидроцилиндра трубопроводов соответствующих гидравлических трактов.

Все силовые элементы металлоконструкции заявляемого гидроцилиндра 1 выполнены из высококачественной среднеуглеродистой низколегированной стали, например, марки 30ХГСА, упрочненной термомеханической обработкой.

Указанная обработка предусматривает совмещение двух механизмов упрочнения, пластическую деформацию и закалку в единый технологический процесс.

Такое комбинированное воздействие применительно к среднеуглеродистым низколегированным сталям позволяет повысить весь комплекс их механических свойств и особенно пластичность и вязкость материала, что наиболее важно для высокопрочного состояния. По сравнению с обычной обработкой прирост прочности при термомеханической обработке составляет порядка 10÷20%, а характеристики пластичности и вязкости повышаются в 1,5÷2 раза.

Использование для изготовления силовых деталей заявляемого гидроцилиндра высокопрочной среднеуглеродистой низколегированной стали позволяет значительно уменьшить габариты и массу, а также увеличить его долговечность. В результате могут резко сократиться простои крано-манипуляторной установки и повыситься ее удельная производительность в расчете на единицу ее массы, снизиться себестоимость производимых работ и сократиться потребность в соответствующих запасных частях.

Практика эксплуатации сварных конструкций механизмов строительно-дорожных и других машин из высокопрочных среднеуглеродистых низколегированных сталей показывает, что экономически целесообразно использовать относительно более дорогую, по сравнению с низкоуглеродистой, качественную сталь, но зато значительно повысить надежность и долговечность конструкции.

В связи с повышенным содержанием углерода для сварки таких сталей применяются специальные технологии, предусматривающие оптимальные условия сварки, исключающие появление трещин и обеспечивающие требуемую пластичность, прочность и хладостойкость в околошовной зоне.

Такие технологии на сегодня хорошо освоены соответствующими специализированными машиностроительными предприятиями и позволяют получать сварные соединения со свойствами, равными или близкими к свойствам основного металла.

Геометрические размеры основных силовых элементов конструкции заявляемого гидроцилиндра 1 и линейные соотношения между ними выбраны таким образом, что фактическая устойчивость его при работе на выдвижение штока 14 с приложенной к нему максимальной эксплуатационной нагрузкой для случая шарнирного закрепления по двухопорной схеме в зонах расположения концевых присоединителей оказывается заведомо заниженной примерно на 30÷40% по сравнению с необходимой.

Данное техническое решение позволяет существенно сократить соответствующие геометрические размеры и массу заявляемого гидроцилиндра. Однако, как показали специально проведенные эксперименты, в этом случае в результате возникновения под действием соответствующей сжимающей осевой нагрузки значительных продольных изгибных деформаций штока гидроцилиндра таких размеров он теряет устойчивость и выходит из строя.

Поэтому, не увеличивая указанных геометрических размеров гидроцилиндра, в соответствии с изобретением компенсацию этого дефицита осуществляют посредством дополнительного подкрепления корпуса 4 гидроцилиндра 1 в составе телескопической стрелы 3 внешней промежуточной самоустанавливающейся опорой 75 плавающего типа, размещаемой в зоне расположения съемной сквозной крышки 7.

Проведенные специально эксперименты подтвердили эффективность такой компенсации. Шток заявляемого гидроцилиндра при наличии плавающей опоры, выполняющей функцию люнета, дополнительно поддерживающего корпус, работая в зоне упругих изгибных деформаций, остается целым.

В поршневую полость 34 заявляемого гидроцилиндра 1 рабочую жидкость подают через штуцер 59. Пройдя через сверление 58 в хвостовике 46 штока 14 и тоннельный канал 76 сердечника 51, она напроход попадает в поршневую полость 34 гидроцилиндра 1. Под действием развиваемого в указанной полости давления корпус 4 гидроцилиндра 1 перемещается относительно "неподвижного" штока 14 в крайнее левое положение. При этом шарнирно сочлененная с ним при помощи оси 13 единичная секция 2 многозвенной телескопической стрелы 3 выдвигается из полости ее базовой секции 22.

Одновременно с этим рабочая жидкость из поршневой полости 34 заявляемого гидроцилиндра 1 по соответствующему трубопроводу 77, подсоединенному к штуцеру 37, поступает в поршневую полость гидроцилиндра 78 привода следующей единичной секции 79 многозвенной телескопической стрелы 3, обеспечивая его работу.

В штоковую полость 35 заявляемого гидроцилиндра 1 рабочую жидкость подают через штуцер 63. Пройдя через сверление 62, кольцевую камеру 50 и радиальное отверстие 61 в шейке 41 поршня 15, она напроход попадает в штоковую полость 35 гидроцилиндра 1. Под действием развиваемого в указанной полости давления рабочей жидкости корпус 4 гидроцилиндра 1 перемещается в обратном направлении в крайнее правое положение.

При этом шарнирно сочлененная с ним при помощи оси 13 единичная секция 2 многозвенной телескопической стрелы 3 втягивается в полость ее базовой секции 22. Одновременно с этим рабочая жидкость из штоковой полости 35 заявляемого гидроцилиндра 1 по соответствующему трубопроводу 80, подсоединенному к штуцеру 38, поступает в штоковую полость гидроцилиндра 78 привода следующей единичной секции 79 многозвенной телескопической стрелы 3, обеспечивая его работу.

При перемещениях корпуса 4 заявляемого гидроцилиндра 1 в обоих из рассмотренных направлениях он дополнительно поддерживается жестко скрепленной с ним внешней промежуточной самоустанавливающейся опорой 75 плавающего типа, передвигающейся по специально предусмотренной для этого направляющей 81 базовой секции 22 многозвенной телескопической стрелы 3.

Согласно данной схеме закрепления (см. фиг.11, 12) корпус заявляемого гидроцилиндра оказывается заневоленным на двух опорах, одной крайней и промежуточной, и не имеет возможности прогибаться в плоскости стрелы, а шток, отслеживая ее искривление, работает только в зоне упругих продольных изгибных деформаций, возвращаясь каждый раз в исходное состояние после снятия прилагаемой к нему осевой эксплуатационной нагрузки.

В конструкции заявляемого гидроцилиндра использованы широко применяемые в машиностроении современные отечественные материалы, оптимальные технические решения и типовая технология изготовления.

С учетом этого он может быть многократно воспроизведен по разработанной на него документации в условиях серийного производства на машиностроительных заводах, располагающих необходимым опытом и оборудованием.

В настоящее время в ОАО "Авиаагрегат" (г. Самара) на заявляемый гидроцилиндр по техническому заданию ЗАО "НК Уралтерминалмаш" разработана рабочая документация, по которой изготовлена партия соответствующих опытных образцов указанного изделия для стрелового оборудования крано-манипуляторной установки "Синегорец-210" большой грузоподъемности со следующими техническими характеристиками:

Диаметр поршня, мм - 63

Диаметр штока, мм - 40

Рабочий ход, мм - 1851

Рабочая жидкость - минеральные масла по ГОСТ 17479.3-85 с диапазоном вязкости при эксплуатации от 10 дo 500 мм2/c.

Диапазон рабочих температур, град:

Окружающей среды - От минус 40 до +50

Рабочей жидкости - От минус 40 до +80

Рабочее давление, МПа:

Номинальное - 25,5

Максимальное - 27,5

Давление холостого хода штока, МПа, - Не более 0,5

Масса, кг:

При втянутом штоке - 40,2

При выпущенном штоке - 38,2

Указанные образцы заявляемого гидроцилиндра успешно прошли автономные испытания. Результаты автономных испытаний подтвердили правильность заложенных в конструкцию заявляемого гидроцилиндра технических решений, а также возможность получения при осуществлении изобретения вышеупомянутого технического эффекта, заключающегося в упрощении конструкции, сокращении габаритов, повышении весового совершенства, обеспечении удобства сборки, разборки и монтажа его на металлоконструкции многозвенной телескопической стрелы крано-манипуляторной установки, технического обслуживания и возможности отбора рабочей жидкости из поршневой и штоковой полостей для последовательного задействования гидроцилиндров перемещения остальных секций стрелы, а также улучшении других технико-эксплуатационных качеств.

Комплексные испытания заявляемого гидроцилиндра в составе крано-манипуляторной установки "Синегорец-210" предусматриваются в текущем году. Решение о серийном производстве заявляемого гидроцилиндра будет принято в установленном порядке после завершения его комплексных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219381C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219384C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219383C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219385C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219387C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| ГРУЗОПОДЪЁМНАЯ СТРЕЛА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2002 |

|

RU2240973C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

Изобретение относится к области подъемно-транспортного машиностроения, а именно к гидроцилиндрам (ГЦ) двухстороннего действия для перемещения единичных, и в частности первых, выдвижных секций многозвенных телескопических стрел крано-манипуляторных установок. ГЦ содержит корпус с приварным дном, съемной сквозной крышкой и концевым присоединителем двуухого типа, односторонний полый шток с поршнем и концевыми присоединителями пальцевого типа, опорно-уплотнительные элементы подвижных и неподвижных соединений, грязесъемник и каналы подвода рабочей жидкости (РЖ) с резьбовыми присоединительными штуцерами. В ГЦ оптимизирована конструкция корпуса и поршня со штоком и предусмотрен отбор РЖ из поршневой и штоковой полостей для последовательного задействования гидроцилиндров привода последующих единичных секций телескопической стрелы. Все силовые детали ГЦ выполнены из среднеуглеродистой низколегированной стали, упрочненной термомеханической обработкой, а для сопряжения и герметизации деталей подвижных соединений использованы высококачественные современные опорно-уплотнительные элементы. Технический результат заключается в упрощении конструкции, сокращении габаритов, повышении весового совершенства. 5 з.п.ф-лы, 13 ил.

| ШИШКОВ Н.А | |||

| Пособие для операторов (машинистов) по безопасной эксплуатации кранов-манипуляторов | |||

| - М.: НПО ОБТ, 1995, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Телескопическая стрела грузоподъемного крана | 1984 |

|

SU1227593A1 |

| Гидравлический цилиндр | 1979 |

|

SU889986A1 |

| DE 4002558 A1, 23.08.1990 | |||

| US 5440968 A, 15.08.1995. | |||

Авторы

Даты

2003-12-20—Публикация

2001-12-25—Подача