Наличие на валке боковых полостей, соединенных с газогидравлическИМ баллоном, позволяет за счет регулирования давления жидкости в баллоне поддерживать минимальную вогнутость профиля валка, обеспечивающую устойчивость листа на оси прокатки и мияимальную разнотолщинность листа.

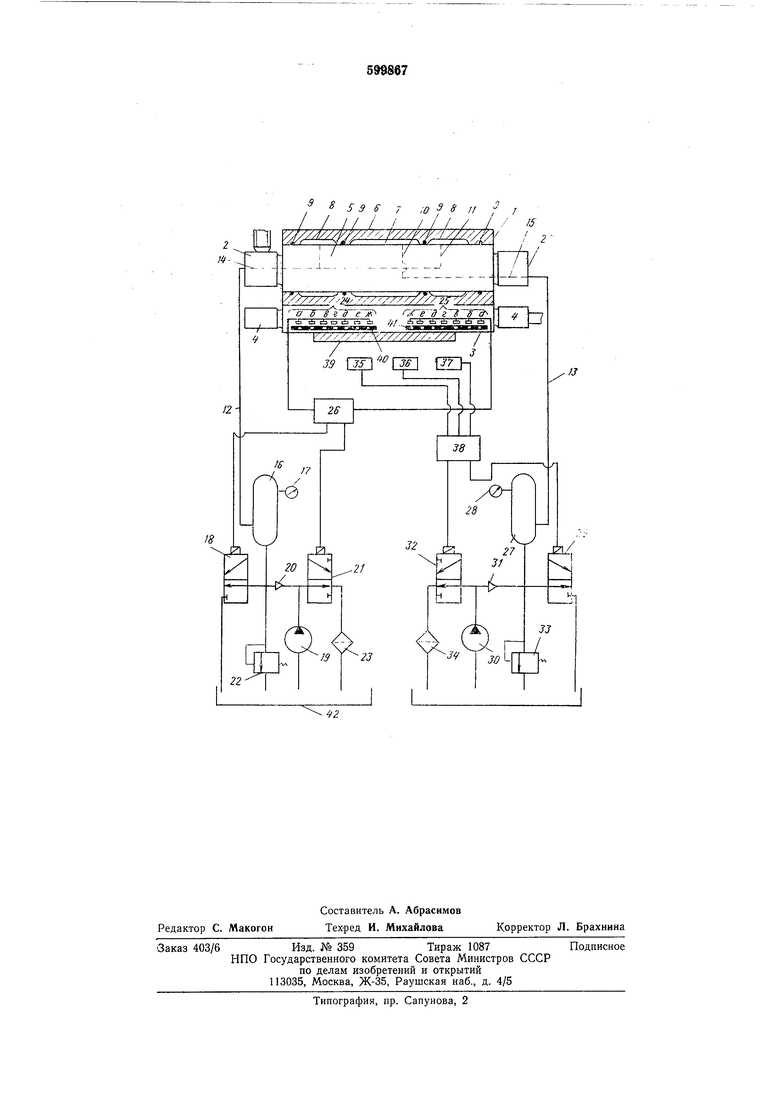

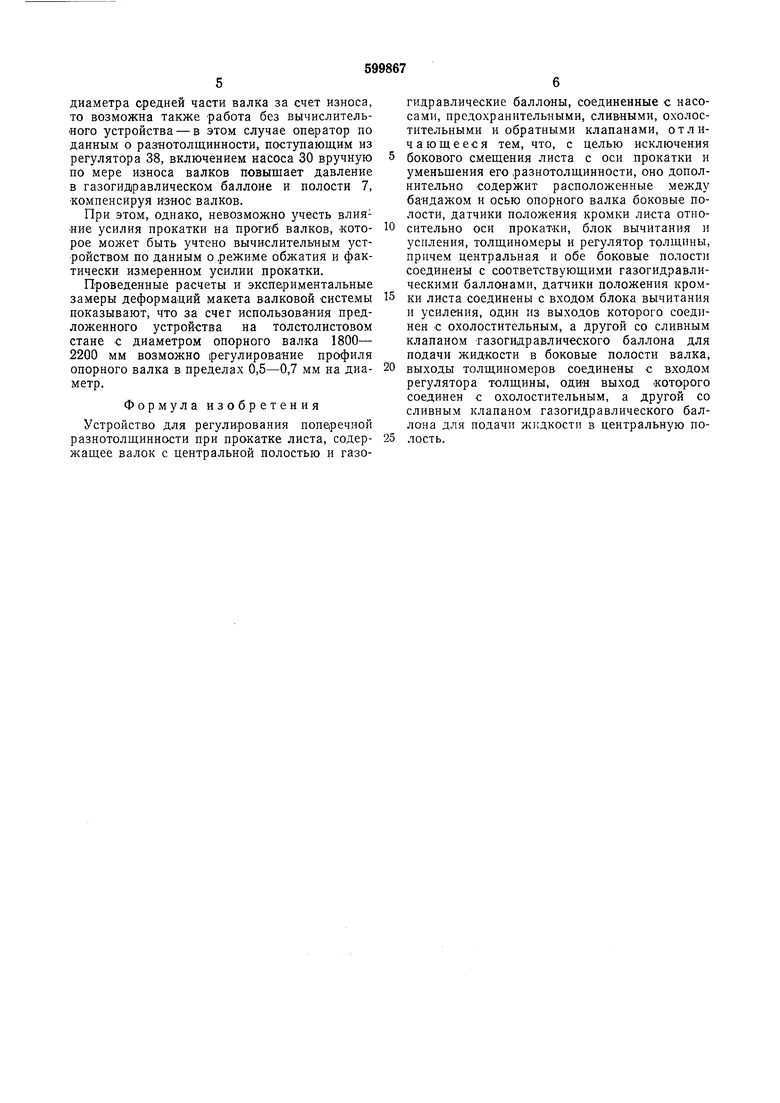

На чертеже приведена блок-схема устройства (верхняя часть валковой системы).

Верхняя часть валковой системы включает верхний опорный валок 1 с подушками 2 и верхний рабочий валок 3 с подушками 4. Нижняя часть валковой системы выполнена аналогично верхней. Опорный валок выполнен составным из оси 5 и посаженного на, ось с натягом бандажа 6. Между осью и бандажом выполнены центральная кольцевая полость 7 для регулирования поперечной разнотолщинности листа и боковые кольцевые полости 8 для обеспечения боковой устойчивости листа при прокатке.

Полости 7 и 8 выполнены герметичными, изолированы уплотнениями 9 и сообщаются радиальнЫМИ сверлениями 10 и 11 в валке и магистралями 12-15 с гидросистемой. Полость 8 соединена с газогид|равлическим баллоном 16, соединенным с электроконтактным манометром 17, сливным клапаном 18, насосом 19, обратным 20, охолостительным 21 и предохранительным 22 клапанами. Сливная магистраль охолостительного клапана 21 соединена с фильтром 23. Управляющие электромагниты сливного клапана 18 и охолостительного клапана 21 соединены с фотоэлектрическими датчиками 24 (а, ... ж) и 25 (а, ...ж) положения кромки листа относительно оси прОКатки через блок 26 вычитания и усиления сигналов фотоэлектрических датчиков.

Полость 7 соединена с газогидравлическим баллоном 27, соединенным с электроконтактным манометром 28, сливным клапаном 29, насосом 30, обратным 31, охолостительным 32 и предохранительным 33 клапанами. Сливная магистраль охолостительного клапана 32 соединена с фильтром ,34. Электромагниты сливного и охолостительного клапанов 29, 32, а также выходы толщиномеров 35-37 соединены с регулятором 38 толщины, управляющим вычислительным устройством, определяющим вычитанием сигналов толщиномеров поперечную разнотолщинность листа и преобразующим сигнал о величине и знаке разнотолщинности в сигналы, управляющие электромагнитными клапанами 32 и 29.

При прокатке в зависимости от положения кромки листа 39 относительно оси прокатки на часть фотоэлектрических датчиков 24а, ... 24ж и 25а, ... 25ж через отверстия экранов 40 и 41 попадает излучение листа.

При отсутствии бокового смещения листа в блок 26 вычитания и усиления одновременно поступают сигналы от одноименных датчиков 24а и 25а, 246 и 266 и т. д., количество сигналов равно, на выходе из блока 26 управляющий сигнал отсутствует, электромагнит охолостительного клапана 21 обесточен, и жидкость из бака 42 перегоняется насосом 19 через клапан 20 обратно в бак, в боковых полостях 8 поддерживается небольшое давление, определяемое настройкой нижнего контакта электроконтактного манометра.

При наличии бокового смещения листа с оси прокатки, например влево, количество сработавших датчиков 24 будет больще, чем количестно сработавших датчиков 25. При этом из блока 26 вычитания и усиления сигналов поступит сигнал на включение электромагнита охолостительного клапана 21, жидкость от насоса начнет поступать через обратный клапан

20 в газогидравлический баллон 16, вызывая рост давления в баллоне и боковых полостях 8.

Под действием давления стенка бандажа по краям валка будет деформироваться рабочий

валок, имеющий очень малую жесткость по сравнению с опорным, повторит изменившуюся форму образующей опорного валка и зазар между рабочими валками по краям уменьщится.

Это уменьщение зазора вызовет появление боковых сил, возвращающих лист на ось прокатки. Система регулирования может быть выполнена либо разомкнутой (в этом случае определенному смещению листа будет соответствовать заранее определенное по опытным или расчетным данным повыщение давления в баллоне 16 и полостях 8), либо с обратной связью по положению листа на оси прокатки, определяемому фотоэлектрическими датчиками 24 и 25.

По окончании прокатки листа электромагнит охолостительного клапана 21 обесточивается, а электромагнит сливного клапана 18 включается, жидкость из баллона 16 сливается в бак до тех пор, пока давление не упадет до значения, определяемого настройкой электроконтактного манометра 17, после чего электромагнит клапана 18 выключается - система вновь готова к работе.

При регулировании поперечной разнотолщинности в регуляторе 38 осуществляется вычитание и усиление сигналов толщиномеров 35-37. При наличии разнотолщинности ббльшей,

чем заданная величина превышения толщины середины листа по отношению краям, выключается электромагнит охолостительного клапана 32, клапан закрывается, и жидкость от насоса поступает в баллон 27, давление в центральной полости повышается, обечайка опорного валка станет выпуклой, рабочий валок, имеющий жесткость, значительную меньшую, чем опорный, повтарит изменившуюся форму образующей опорного валка и толщина листа

в центре уменьшится до требуемой величины. После этого управляющий регулятор 38 отключит эл&ктромагнит клапана 32. Так как наиболее важным в регулировании поперечной разнотолщинности является компенсация

медленно меняющегося процесса уменьшения

диаметра средней части валка за счет износа, то возможна также работа без вычислительного устройства - в этом случае оператор по данным о разнотолщинности, поступающим из регулятора 38, включением насоса 30 вручную по мере износа валков повышает давление в газогид|равлическом баллоне и полости 7, компенсируя изяос валков.

При этом, однако, невозможно учесть влияние усилия прокатки на прогиб валков, которое может быть учтено вычислительным устройством по данным о .режиме обжатия и фактически измеренном усилии прокатки.

Проведенные расчеты и экспе,риментальные замеры деформаций макета валковой системы показывают, что за счег использования предложенного устройства на толстолистовом стане с диаметром опорного валка 1800- 2200 мм возможно регулирование профиля опорного валка в пределах 0,5-0,7 мм на диаметр.

Формула изобретения

Устройство для регулирования попе(речной разнотолщинности при прокатке листа, содержащее валок с центральной полостью и газогидравлические баллоны, соединенные с насосами, предохранительными, сливными, охолостительными и обратными клапанами, отличающееся тем, что, с целью исключения бокового смещения листа с оси прокатки и уменьщения его разнотолщинности, оно дополнительно содержит расположенные между бандажом и осью опорного валка боковые полости, датчики положения кромки листа относительно оси прокатки, блок вычитания и усиления, толщиномеры и регулятор толщины, причем центральная и обе боковые полости соединены с соответствующими газогидравлическими баллонами, датчики положения кромки листа соединены с входом блока вычитания и усиления, один из выходов которого соединен с охолостительным, а другой со сливным клапаном газогидравлического баллона для подачи жидкости в боковые полости валка,

выходы толщиномеров соединены с входом регулятора толщины, один выход которого соединен с охолостительным, а другой со сливным клапаном газогидравлического баллона для подачи жидкости в центральную полость.

2 ,

;«-,

: 2

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины прокатываемого металла | 1976 |

|

SU655442A1 |

| Устройство для автоматического центрирования полосы при непрерывной прокатке | 1980 |

|

SU910258A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| КАССЕТА МНОГОВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1996 |

|

RU2093283C1 |

| Система управления гидравлическим прессом | 1983 |

|

SU1098831A1 |

| Устройство для автоматическогоРЕгулиРОВАНия ТОлщиНы пОлОСы пРипРОКАТКЕ | 1979 |

|

SU845911A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| ЧЕТЫРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2000 |

|

RU2185912C2 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Валок с регулируемым прогибом | 1981 |

|

SU1056881A3 |

Авторы

Даты

1978-03-30—Публикация

1975-07-24—Подача