Изобретение относится к прокатному производству, в частности к настройке листопрокатных станов в процессе их работы, может быть использовано на одноклетевых и непрерывных полосовых станах.

Известно устройство 1 для регулирования сечения полосы, содержащее датчики температуры поверхности рабочих валков, расположенные в направлении оси валков, и систему охлаждения.

Однако тепловое регулирование профиля и смещения полосы зесьма инерционно и неприменимо при высоких скоростях прокатки. Кроме того, устройство не позволяет контролировать и центрировать полосу при смещении ее с оси прокатки из-за асимметричного распределения коэффициента трения по ширине очага деформации.

Известно устройство 2 для регулирования профиля полосы путем изгиба валков в горизонтальной плоскости, содержащее гидроцилиндры, встроенные в опорные валки, трубопроводы, передвижной упор, закрепленный на станине.

Недостаток этого устройства заключается в том, что при смещении полосы с оси прокатки из-за неравномерного асимметричного распределения коэффициента внешнего трения по ширине полосы невозможно оценить и исправить боковые смещения металла. Кроме того, увеличивается вероятность поломки рабочих валков.

Наиболее близко к предлагаемому устройство 3 для нанесения смазки

10 на валки при горячей прокауке, содержащее прилегающую открытой сторой к валку и герметично прижатую к нему по контуру стенок камеру с форсунками для подачи смазки, соединенными

15 . трубопроводом с насосом; внутри камеры по ее длине размещен ряд сопел, направленных противоположно вращению валка и соединенных с магистралью сжатого воздуха.

20

Однако в процессе прокатки возникают асимметричные усилия деформации металла по ширине, что приводит к смещению полосы влево или вправо

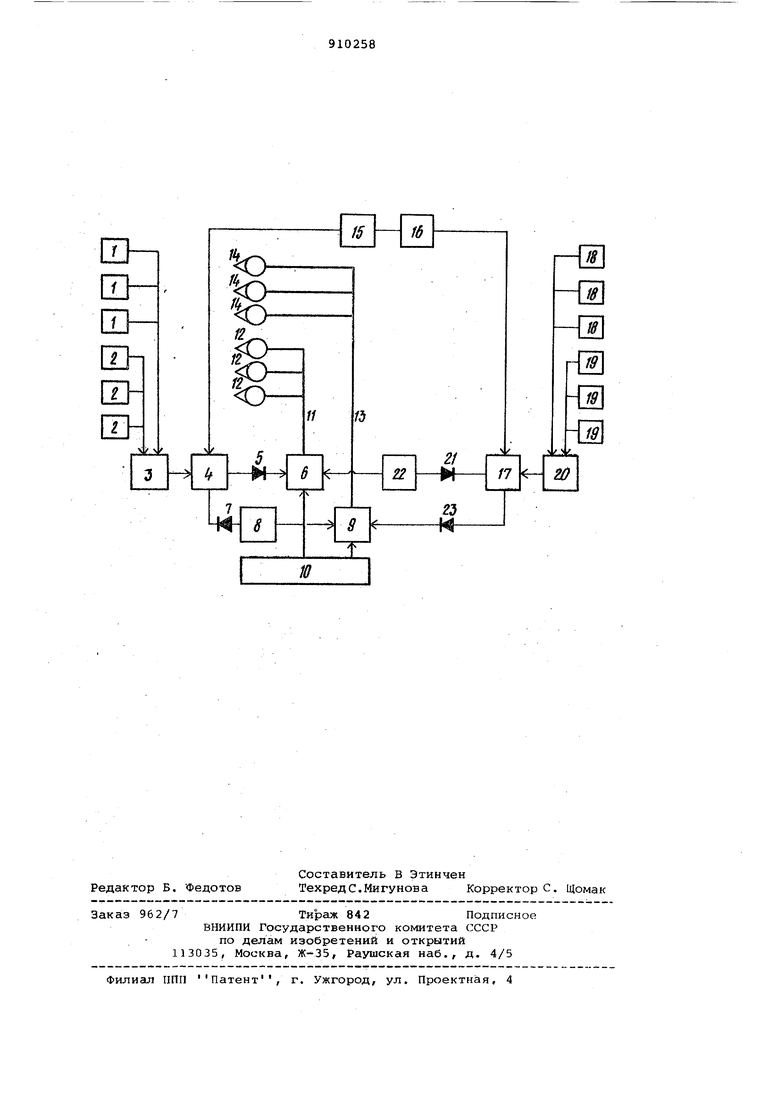

25 относительно оси прокатки и застреванию полосы в стане. Смазка на поверхность валка наносится только равномерно, а для устранения бокового смещения полосы ее необходимо нано30сить по определенному закону, имея информацию о направлении и величине смещения полосы с оси прокаткги. Цель изобретения - центрирование полосы в горизонтальной плоскости относительно оси прокатки и уменьшение поперечной разнотолщинности полосы. Указанная цель достигается тем, что известное устройство для нанесения смазки на валки при горячей прокатке, содержащее прилегающую открытой стороной к валку и гер метично прижатую к нему по контуру стенок камеру с форсунками для подачи смазки, соединенными трубопроводом с насосом, размещенный внутри камеры по ее длине ряд сопел, напра ленных противоположно вращению валк и соединенных с магистралью сжатого воздуха, дополнительно содержит четное количество фотоэлектрических датчиков положения полосы в горизон тальной плоскости, расположенных на входе и выходе из клети с равным шагом На полную длину валка паралле но его оси, блоки вычитания, ключи диоды, инверторы, электромагнитные клап ны, встроенные в масляные трубопроводы, логический элемент НЕТ, датчик наличия полосы в валках предьщущей клети, причем фотоэлектриче кие датчики положения полосы, распо ложенные на выходе из клети, соединены с первым блоком вычитания, выход которого подключен через ключ к диоду, выход которого соединен с первым Электромагнитным клапаном, а второй выход первого ключа соединен с обратно включеннь1м вторым диодом, выход которого через первый инвертор соединен со вторым электро магнитным клапаном; масляный насос один из выходов которого через трубопровод и первый электромагнитный клапан соединен с форсунками, а дру гой через второй трубопровод и вто рой электромагнитный клапан - с фо сунками. Датчик наличия полосы в валках предыдущей клети соединен с первым ключом и через логический эл мент НЕТ - со вторьдм ключом. Фотоэлектрические датчики, расположенные на входе в клеть, соединены со вторым блоком вычитания, выход которого через второй ключ подсоединен к обратно включенному третьему диоду, выход KOTODoro соединен через второй инвертор с первым элект магнитным клапаном, второй выход в рого ключа соединен с четвертым ди одом, выход которого подключен к второму электромагнитному клапану. На чертеже показана функциональ ная схема устройства для автоматического центрирования полосы при н прерывной прокатке. Устройство содержит фотоэлектри ческие датчики положения полосы 1 и 2, расположенные на выходе из кл ти, блок вычитания 3, ключ 4, диод 5, электромагнитный клапан 6, диод 7, инвертор 8, электромагнитный клапан 9, масляный насос 10, трубопровод 11, форсунки 12, трубопровод 13, форсунки 14, датчик 15 наличия полосы в валках предыдущей клети, логический элемент НЕТ 16 ключ 17, фотоэлектрические датчики положения полосы 18 и 19, расположенные на входе в клеть блок вычитания 20, диод 21, инвертор 22, диод 23. Устройство работает следующим образом. При прокатке переднего конца полисы в рассматриваемой клети сигналы с выхода фотоэлектрических датчиков 1 и 2, расположенных на выходе из клети, фиксирующих положение переднего конца полосы в горизонтальной плоскости на выходе их клети, поступают на вход блока вычитания 3, ключ 4 включен от сигнала с датчика 15. При отсутствии бокового смещения переднего конца полосы в блок 3 поступает сигнал от одноименных датчиков 1 и 2. Количество сигналов одинаково,-на выходе блока 3 управляющий сигнал отсутствует, электромагнитные клапаны б и 9 обесточены, и смазка из насоса 10 по трубопроводам 11 и 13 поступает в форсунки 12 и 14 и распыляется равномерно на всю поверхность по длине валков. При наличии бокового смещения переднего конца полосы с оси прокатки. Например, вправо количество срабатывающих датчиков 1 будет больше, чем количество срабатывающих датчиков 2, При этом на выходе блока 3 вычитания формируется положительный сигнал, который, проходя через ключ 4 и диод 5, включает электромагнитный клапан 6, который перекрывает трубопровод 11. Поэтому смазка от насоса 10 к форсункам 12 не поступает. Прекращение подачи смазки на левую половину длины поверхности валков вызывает увеличение коэффициента трения в контакте полоса-валок и уменьшение скорости выхода металла из клети на этом участке ширины полосы для обработки смещения переднего конца полосы относительно оси прокатки на выходе из клети и уменьшения поперечной разнотолщинности полосы. При прокатке заднего конца полосы в рассматриваемой клети, когда хвост вышел из предыдущей клети, нулевой сигнал с датчика 15 наличия полосы в валках предыдущей клети включает ключ 4 и через логический элемент НЕТ 16 включает ключ 17, и сигналы с фотоэлектрических датчиков 18 и 19, расположенных на входе в клеть, фиксирующих положение заднего конца полосы в горизонтальной плоскости, поступают на вход блока вычитания 20. При отсутствии бокового смещений заднего конца полосы в блок 20 поступают сигналы от одноименных датчиков 18 и 19, количе во сигналов одинаково на выходе бл ка 20 управляющий сигнал отсутству ет, электромагнитные клапаны 6 и 9 обесточены, и смазка из насоса 10 по трубопроводам 11 и 13 поступает в форсунки 12 и 14 и распьшяется р номерно на всю поверхность по длин валков. При Наличии бокового смещения заднего конца полосы с оси прокатки, например, влево количество сра батывающих датчиков 19 будет больш чем количество срабатывающих датчи ков 18. При этом на выходе блока вы читания 20 формируется отрицательны сигнал, который, проходя через инвертор 22, меняет полярность и вклю чает электромагнитный клапан б, ко торый перекрывает трубопровод 11, поэтому смазка от насоса 10 к форсункам 12 не поступает. Прекращение подачи смазки на левую половину дли ны поверхности валков вызывает увеличение коэффициента трения в контакте полоса-валок и увеличение скорости входа металла в клеть на этом участке ширины полоры для отработки смещения заднего конца полосы относительно оси прокатки на вход в клеть и уменьшения поперечной разнотолщинности полосы. Таким образом, боковые смещения концевых участков полосы в горизонтальной плоскости устраняются путем прекращейия подачи смазки на левую или правую половину длины бочки валков. Устройство для автоматического центрирования полосы при непрерывной прокатке позволяет, по сравнени с базовым образцом, сократить случаи застревания концевых участков полосы и время внеплановых простоев стана. Формула изобретения Устройство для автоматического центрирования полосы при непрерывной прокатке, содержащее прилегающую открытой стороной к валку и гер метично прижатую к нему по контуру стенок камеру с форсунками для пода чи смазки, соединенными трубопроводом с насосом, размещенный внутри камеры по ее длине ряд сопел с магистралью сжатого воздуха, о т л ичающееся тем, что, с целью уменьшения поперечной разнотолщинности полосы, оно дополнительно содержит четное количество фотоэлек-. трических датчиков положения полосы в горизонтальной плоскости, расположенных на входе и выходе из клети с равным шагом на полную длину валка параллельно его оси, блоки вы- ; читания, ключи, диоды, инверторы, электромагнитные клапаны, встроенные в трубопроводы, логический эле|Мент НЕТ, датчик наличия полосы в валках предыдущей клети, причем фотоэлектрические датчики положения полосы На выходе из клети соединены с первым блоком вычитания, выход которого соединен через первый ключ и первый диод с первым электромагнитным клапаном, второй выход первого ключа соединен с обратно включенным вторым диодом, выход которого через первый инвертор соединен с вторым электромагнитным клапаном, масляный насос, один из выходов которого первым трубопроводом и через первый электромагнитный клапан соединен с форсунками, расположенными с одной стороны от середины длины бочки валка, а другой вторым трубопроводом и через второй электромагнитный клапан соединен с форсунками, расположенными с другой стороны от середины длины бочки валка, датчик наличия полосы в валках предыдущей клети соединен с первым ключом логический элемент НЕТ с вторым ключом, фотоэлектрические датчики положения полосы, расположенные на входе в клеть, соединены с вторым блоком вычитания, выход которого через второй ключ соединен с обратно включенным третьим диодом, выход которого через второй инвертор соединен с первым электромагнитным клапаном, второй выход второго ключа соединен с четвертым диодом, выход которого соединен с вторым электромагнитным клапаном. Источники информации, ринятые во внимание при экспертизе 1.Патент Франции № 2118902, л. В 21 В 37/00, опублик. 1977. 2.Авторское свидетельство СССР 276869, кл. В 21 В 37/00, 1969. 3.Авторское свидетельство СССР 500835, кл. В 21 В 27/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования поперечной разнотолщинности при прокате листа | 1975 |

|

SU599867A1 |

| Устройство для автоматического центрирования полосы при прокатке | 1982 |

|

SU1033246A1 |

| Устройство для автоматического центрирования полосы при прокатке | 1980 |

|

SU908450A1 |

| Система для автоматического регулирования толщины полосы | 1980 |

|

SU910252A1 |

| Устройство для регулирования толщины полосы на входе непрерывного прокатного стана | 1979 |

|

SU900903A1 |

| Устройство подачи технологической смазки | 1983 |

|

SU1138200A2 |

| Устройство регулирования толщины полосы на непрерывном прокатном стане | 1979 |

|

SU865457A1 |

| Устройство выравнивания упругой деформации прокатной клети | 1980 |

|

SU882676A2 |

| Способ управления охлаждением рабочих валков прокатного стана и устройство для его осуществления | 1990 |

|

SU1745383A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы CTAHA гОРячЕй пРОКАТКи | 1979 |

|

SU812367A1 |

Авторы

Даты

1982-03-07—Публикация

1980-07-09—Подача