разработан для целей иных, чем наплавка. Производительность процесса невелика, а зона термического влияния на материал детали значительна, так как процесс идет при обычных скоростях сварки.

Наиболее близким техническим решением является способ электродуговой наплавки, при котором по касательной к поверхности вращающейся детали подают электродную проволоку и формируют наплавляемый слой прижимным роликом 4.

При этом процессе к наплавляемой вращающейся со скоростью 5-35 мм/сек детали автоматически подают электродную проволоку в нижнем положеппи. Образующийся наплавленный слой деформируют роликом, который изготовлен из высокопрочного материала. Достигаемая при этом степень деформации металла 4-18%.

Однако этот способ не дает значительного эффекта с точки зрения производительности наплавки - 10-35 (площади поверхности, иаплавляемой в единицу времени), так как идет при сравнительно малых скоростях наплавки.

С точки зрения уменьшения толщины наплавки процесс также не обеспечивает значительного эффекта ввиду того, что ролик нроизводит деформацию металла уже после кристаллизации, а следовательно, на незначительную величину.

Целью изобретения является повышение производительности, уменьшение термического воздействия иа деталь при наплавке слоя металла толщиной 0,1-0,7 мм.

Поставленная цель достигается тем, что наплавку производят при линейной скорости вращения детали относительно дуги 150- 300 мм/сек.

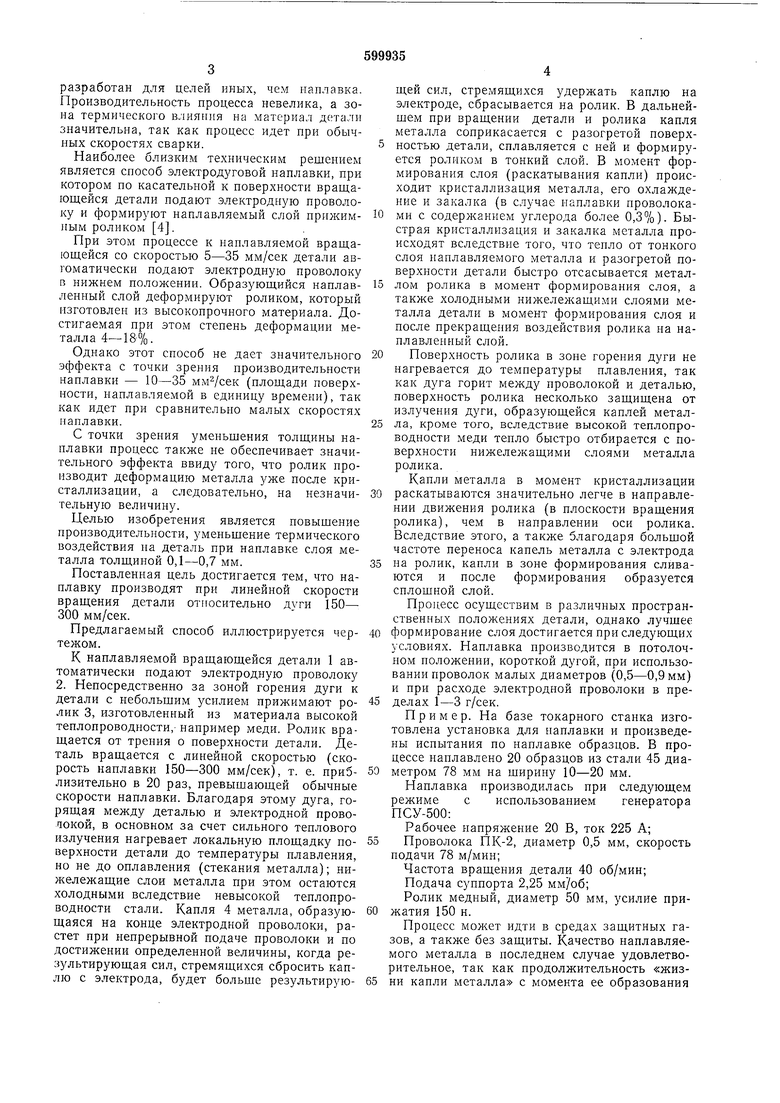

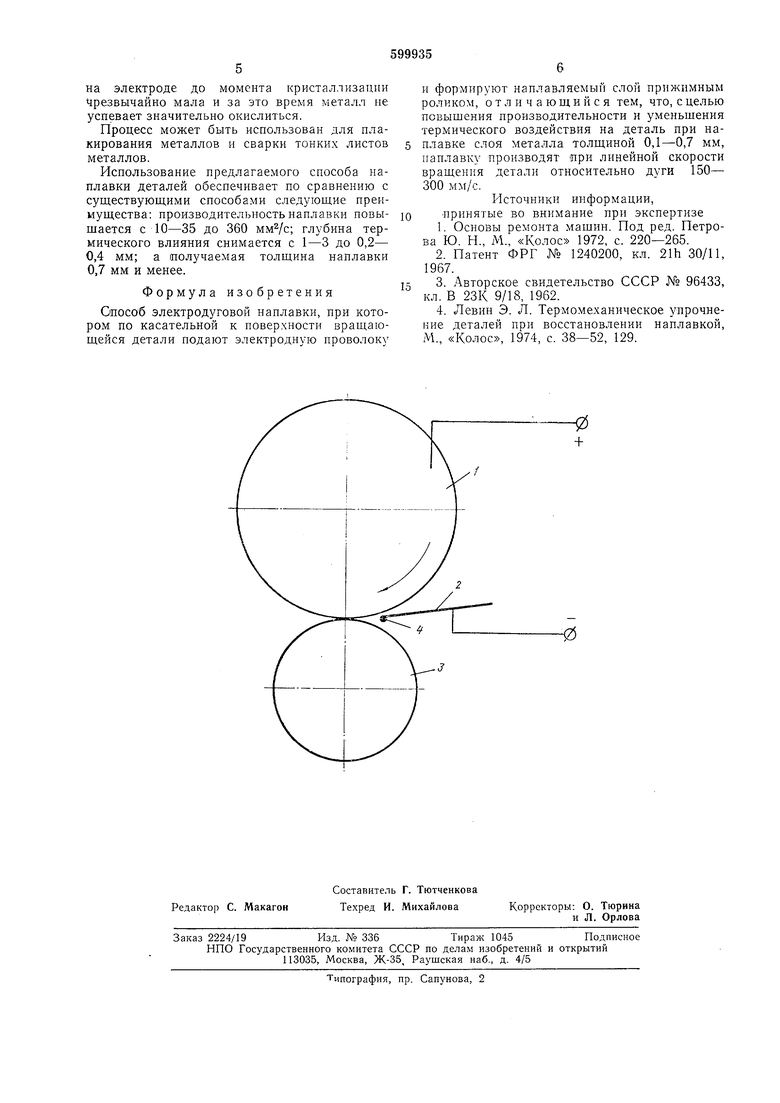

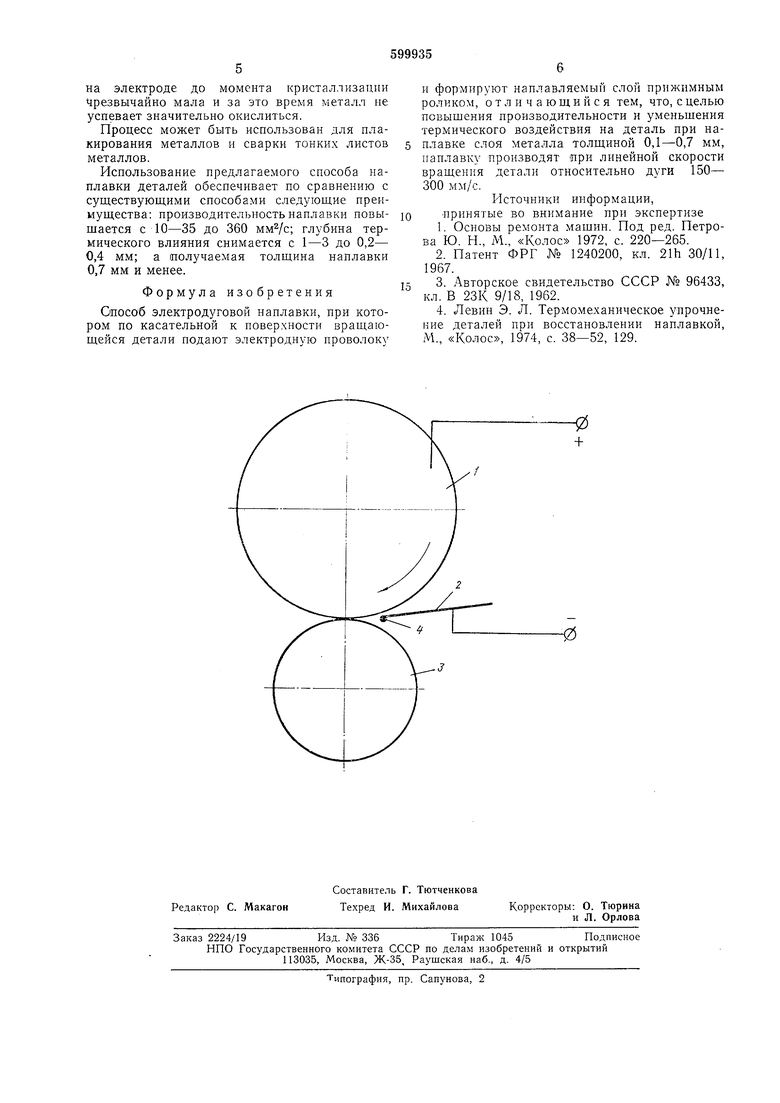

Предлагаемый способ иллюстрируется чертежом.

К наплавляемой вращающейся детали 1 автоматически подают электродную проволоку 2. Непосредственно за зоной горения дуги к детали с небольшим усилием прижимают ролик 3, изготовленный из материала высокой теплопроводности,-например меди. Ролик вращается от трения о поверхности детали. Деталь вращается с линейной скоростью (скорость наплавки 150-300 мм/сек), т. е. приблизительно в 20 раз, превышающей обычные скорости наплавки. Благодаря этому дуга, горящая между деталью и электродной проволокой, в основном за счет сильного теплового излучения нагревает локальную площадку поверхности детали до температуры плавления, но не до оплавления (стекания металла); нижележащие слои металла при этом остаются холодными вследствие невысокой теплопроводности стали. Капля 4 металла, образующаяся на конце электродной проволоки, растет при непрерывной подаче проволоки и по достижении определенной величины, когда результирующая сил, стремящихся сбросить каплю с электрода, будет больше результирующей сил, стремящихся удержать каплю на электроде, сбрасывается на ролик. В дальнейшем при вращении детали и ролика капля металла соприкасается с разогретой поверхностью детали, сплавляется с ней и формируется роликом в тонкий слой. В момент формирования слоя (раскатывания капли) происходит кристаллизация металла, его охлаждение и закалка (в случае наплавки проволоками с содержанием углерода более 0,3%). Быстрая кристаллизация и закалка металла происходят вследствие того, что тепло от тонкого слоя наплавляемого металла и разогретой поверхности детали быстро отсасывается металлом ролика в момент формирования слоя, а также холодными нижележащими слоями металла детали в момент формирования слоя и после прекращения воздействия ролика на наплавленный слой.

Поверхность ролика в зоне горения дуги не нагревается до температуры плавления, так как дуга горит между проволокой и деталью, поверхность ролика несколько защищена от излучения дуги, образующейся каплей металла, кроме того, вследствие высокой теплопроводности меди тепло быстро отбирается с поверхности нижележащими слоями металла ролика.

Капли металла в момент кристаллизации

раскатываются значительно легче в направлении движения ролика (в плоскости вращения ролика), чем в направлении оси ролика. Вследствие этого, а также благодаря большой частоте переноса капель металла с электрода

на ролик, капли в зоне формирования сливаются и после формирования образуется сплошной слой.

Процесс осушествим в различных пространственных положениях детали, однако лучшее

формирование слоя достигается при следующих условиях. Наплавка производится в потолочном положении, короткой дугой, при использовании проволок малых диаметров (0,5-0,9мм) и при расходе электродной проволоки в пределах 1-3 г/сек.

Пример. На базе токарного станка изготовлена установка для наплавки и произведены испытания по наплавке образцов. В процессе наплавлено 20 образцов из стали 45 диаметром 78 мм на ширину 10-20 мм.

Наплавка производилась при следующем режиме с использованием генератора ПСУ-500:

Рабочее напряжение 20 В, ток 225 А;

Проволока ПК-2, диаметр 0,5 мм, скорость подачи 78 м/мин;

Частота вращения детали 40 об/мин; Подача суппорта 2,25 мм/об; Ролик медный, диаметр 50 мм, усилие прижатия 150 н.

Процесс может идти в средах защитных газов, а также без защиты. Качество наплавляемого металла в иоследнем случае удовлетворительное, так как продолжительность «жизни капли металла с момента ее образования

на электроде до момента кристаллизации чрезвычайно мала и за это время металл не успевает значительно окислиться.

Процесс может быть использован для плакирования металлов и сварки тонких листов металлов.

Использование предлагаемого способа наплавки деталей обеспечивает по сравнению с существующими способами следующие преимущества: производительность наплавки повыщается с 10-35 до 360 глубина термического влияния снимается с 1-3 до 0,2- 0,4 мм; а получаемая толщина наплавки 0,7 мм и менее.

Формула изобретения

Опособ электродуговой наплавки, при котором по касательной к поверхности вращающейся детали подают электродную проволоку

и формируют наплавляемый слой прижимным роликом, отличающийся тем, что, с целью повышения производительности и уменьшения термического воздействия на деталь при наплавке слоя металла толщиной 0,1-0,7 мм, иаплавку производят при линейной скорости вращения детали относительно дуги 150- 300 мм/с.

Источники информации,

принятые во внимание при экспертизе

1.Основы ремонта мащин. Под ред. Петрова Ю. Н., М., «Колос 1972, с. 220-265.

2.Патент ФРГ № 1240200, кл. 21h 30/11, 1967.

3. Авторское свидетельство СССР № 96433, кл. В 23К 9/18, 1962.

4. Левин Э. Л. Термомеханическое упрочнение деталей при восстановлении наплавкой, М., «Колос, 1974, с. 38-52, 129.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ аддитивного производства тонкостенного металлического изделия | 2024 |

|

RU2841422C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

Авторы

Даты

1978-03-30—Публикация

1976-01-05—Подача