Изобретение относится к технологиям аддитивного производства, а именно к способу изготовления и восстановления тонкостенного металлического изделия путем электродугового наплавления с постоянной и импульсной подачей присадочной проволоки.

Под аддитивным производством в данном случае понимают, как технологический процесс послойного изготовления нового металлического изделия, так и восстановление изношенной металлической детали путем послойного электродугового наплавления присадочной проволоки [Голубев И.Г., Голубев М.И., Быков В.В. Перспективы применения аддитивных технологий при восстановлении деталей транспортных и технологических машин //Наземные транспортно-технологические комплексы и средства. - 2018. - С. 87-91.].

Известен способ ремонта контактной поверхности бандажной полки лопатки турбины газотурбинного двигателя, заключающийся в предварительной механической обработке лопатки путем прорезания канавки радиусом и глубиной 0,4-0,6 мм в месте перехода контактной поверхности к сопряженной, установке лопатки в приспособление с медными водоохлаждаемым пластинами и электродуговой наплавке неплавящимся электродом в среде защитного газа присадочного материала диаметром 2,5-3,0 мм на контактную поверхность в импульсном режиме с периодом наплавки в 2-3 раза большим периода паузы (RU 2179915, В23Р 6/00,27.02.2002).

Однако, область применения технологии электродуговой наплавки неплавящимся электродом ограничивается единичным и мелкосерийным производством или восстановлением металлических изделий. Это связано с низкой производительностью технологии, а также высокой трудоемкостью подготовительных и сварочных работ. Кроме того, процесс наплавления неплавящимся электродом имеет ограниченные возможности для автоматизации и, как правило, выполняется в ручном режиме.

Также известен способ восстановления наплавкой роликов машин непрерывного литья заготовок, заключающийся в предварительном подогреве ролика, электродуговой наплавке износостойкого материла на поверхность ролика, механической и термической обработке восстановленной поверхности. При этом наплавку осуществляют с поперечными колебаниями электрода под ультразвуковым воздействием частотой не менее 15кГц (RU 2668645, В23К 9/04, 02.10.2018).

Однако, технология ручной электродуговой наплавки штучным электродом отличается низкой производительностью и отсутствием возможности автоматизировать процесс восстановления. При этом использование данной технологии для наплавления протяженных и криволинейных швов повышает риск возникновения внутренних дефектов и несплавлений на участках обрыва электрической дуги и установки нового электрода.

Прототипом предлагаемого изобретения является способ аддитивного производства металлических изделий с автоматическим регулированием режимов послойной наплавки в процессе последовательного послойного построения изделия из базового материала в соответствии с его трехмерной моделью на режимах, включающих силу тока, напряжение дуги, диаметр присадочной проволоки, расход защитного газа, скорость наплавки и скорость подачи проволоки. При этом автоматическое регулирование режимов наплавки осуществляют на основании отклонения температуры сварочной ванны и зоны термического влияния от установленных граничных значений температур (RU 2807572, В33Y 10/00, 16.11.2023).

Используемый в данном способе режим послойного наплавления присадочной проволоки не позволяет осуществлять многослойную наплавку тонкостенных металлических изделий в связи с высокой интенсивностью передачи тепловой энергии при постоянной подаче проволочного

Присадочного материала, приводящей к расплавлению большего количества металла и увеличению ширины формируемого слоя.

Технической проблемой изобретения является необходимость разработки способа аддитивного производства тонкостенного металлического изделия путем послойного электродугового наплавления проволочного присадочного металла в среде защитного газа.

Технический результат изобретения заключается в получении металлических изделий с толщиной стенки не более 3 мм, а также сокращении расхода присадочного материала, уменьшении материалоемкости металлических изделий и упрощении технологического процесса аддитивного производства за счет снижения трудоемкости последующей механической обработки изготовленного изделия при послойном наплавлении с постоянной и импульсной подачей присадочной проволоки.

Техническая проблема решается и технический результат достигается за счет того, что способ аддитивного производства тонкостенного металлического изделия включает предварительную механическую очистку и закрепление металлического основания и поэтапное электродуговое наплавление присадочной проволоки диаметром dпр 1,0-1,2 мм в среде защитного газа, при этом на первом этапе осуществляют наплавление 1-2 слоев металла с постоянной подачей присадочной проволоки на режиме с силой тока I, составляющей 130-170 А, и напряжением дуги U, составляющем 17-19 В, обеспечивающем ширину первых наплавленных слоев металла от 3 до 5 мм, и последующей технологической выдержкой наплавленного слоя металла до температуры TO 70-80°С, на втором этапе проводят послойное наплавление металлического изделия с импульсной подачей присадочной проволоки при силе тока/, составляющей 110-150 А, и напряжении дуги U, составляющем 11-13 В, для формирования наплавляемого слоя металла шириной 2-3 мм с технологической выдержкой каждого наплавленного слоя металла до температуры TH 50-70°С для достижения требуемой геометрии наплавляемого металлического изделия, затем полученное металлическое изделие охлаждают на спокойном воздухе и подвергают окончательной механической обработке.

Предварительную очистку металлического основания проводят для удаления различных поверхностных дефектов и загрязнений, обеспечения качественного сплавления присадочного и основного металла, а также формирования заданной геометрии наплавляемой конструкции.

Закрепление металлического основания необходимо для избежания его деформации в процессе циклического нагрева и охлаждения при послойном наплавлении металла, а также исключения сдвига начальной точки наплавляемого слоя относительно сварочной горелки.

Электродуговое наплавление присадочной проволоки диаметром dпр 1,0-1,2 мм в среде защитного газа обеспечивает высокие показатели производительности и качество геометрии наплавляемого изделия. Использование защитного газа предотвращает взаимодействие расплавленного и остывающего металла с окружающим воздухом и повышает качество внутренней структуры наплавленного металла. Использование присадочной проволоки обеспечивает формирование требуемой геометрии наплавленного слоя металла в сочетании с высокой производительностью процесса аддитивного производства.

На первом этапе осуществляют послойное наплавление 1-2 слоев металла с постоянной подачей присадочной проволоки при силе тока I составляющей 130-170 А и напряжении дуги U составляющим 17-19 В, что позволяет сформировать наплавленный слой металла шириной 3-5 мм и обеспечить плавный переход от наплавленного металла к основанию изделия. Наплавление первого широкого слоя металла благоприятно сказывается на характере распределения тепла в металле и способствует быстрому выравниваю температурного градиента между наплавляемым металлом и металлическим основанием.

Значение силы тока ниже 130 А при наплавлении первого слоя металла не позволяет достигнуть требуемых показателей ширины и приводит к образованию дефектов геометрии последующих слоев металла. Значения силы тока выше 170 А приводят к увеличению температуры наплавляемого слоя металла, локальному перегреву и расплавлению изготавливаемого металлического изделия. Напряжение дуги менее 17 В негативно сказывается на стабильности электрической дуги и геометрии наплавленного слоя металла, а значение напряжения более 19 В приводит к нежелательному увеличению ширины и снижению высоты наплавляемого слоя металла.

На втором этапе проводят наплавление последующих слоев металла с импульсной подачей присадочной проволоки при силе тока I составляющей 110-150 А и напряжении дуги U составляющим 11-13 В, что позволяет уменьшить мощность электрической дуги и осуществлять стабильное наплавление слоя металла шириной 2-3 мм.

Наплавление слоев металла толщиной до 3 мм позволяет сократить расход присадочной проволоки в процессе изготовления металлического изделия, а также уменьшить трудоемкость операции последующей механической обработки за счет снижения объема металла, удаляемого в стружку. Кроме того, наплавление тонкого слоя металла положительно сказывается на общей металлоемкости изделия за счет уменьшения толщины стенок, не требующих последующей механической обработки.

Значения силы тока ниже 110 А вызывает нарушение однородности наплавленного слоя металла, а при силе тока более 150 А происходит оплавление нижележащих слоев металла. Напряжение дуги в диапазоне 11-13 В позволяет до 2-х раз уменьшить ширину наплавляемого слоя металла без потери прироста по высоте изделия. Отклонение напряжения от установленных значений нарушает стабильность процесса переноса присадочного металла, приводит к снижению высоты наплавленного слоя и производительности процесса послойного наплавления металла.

Технологическая выдержка наплавленного слоя металла на первом этапе до температуры To в диапазоне 70-80°С и на втором этапе аддитивного производства до температуры Тн 50-70°С необходима для формирования заданной геометрии металлического изделия, исключения образования прожогов и стекания металла по боковой поверхности нижележащих слоев. Охлаждение наплавленного металла до температуры ниже установленных значений значительно увеличивает интервал технологической выдержки и негативно сказывается на производительности процесса послойного электродугового наплавления. Превышение верхней границы установленных значений температуры способствует перегреву металла при наплавлении последующего слоя и приводит к нарушению геометрии наплавляемого слоя металла.

Последующую механическую обработку наплавленного металлического изделия проводят с целью достижения требуемых размеров и шероховатости рабочих и сопрягаемых поверхностей изделия.

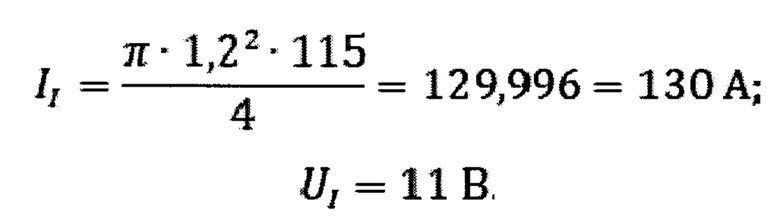

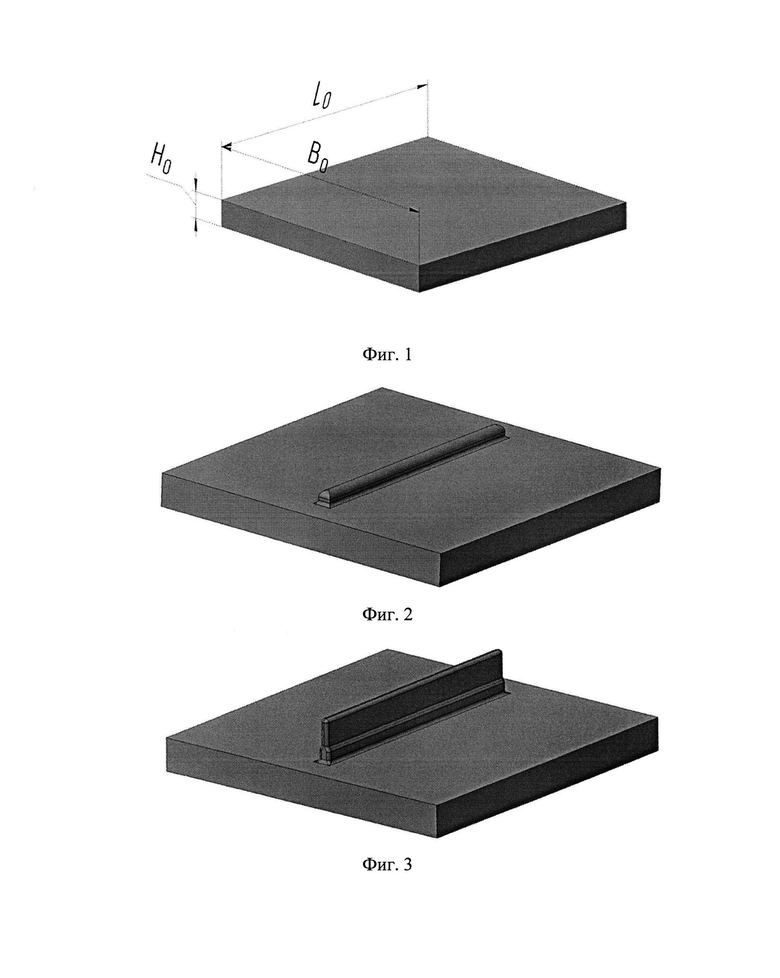

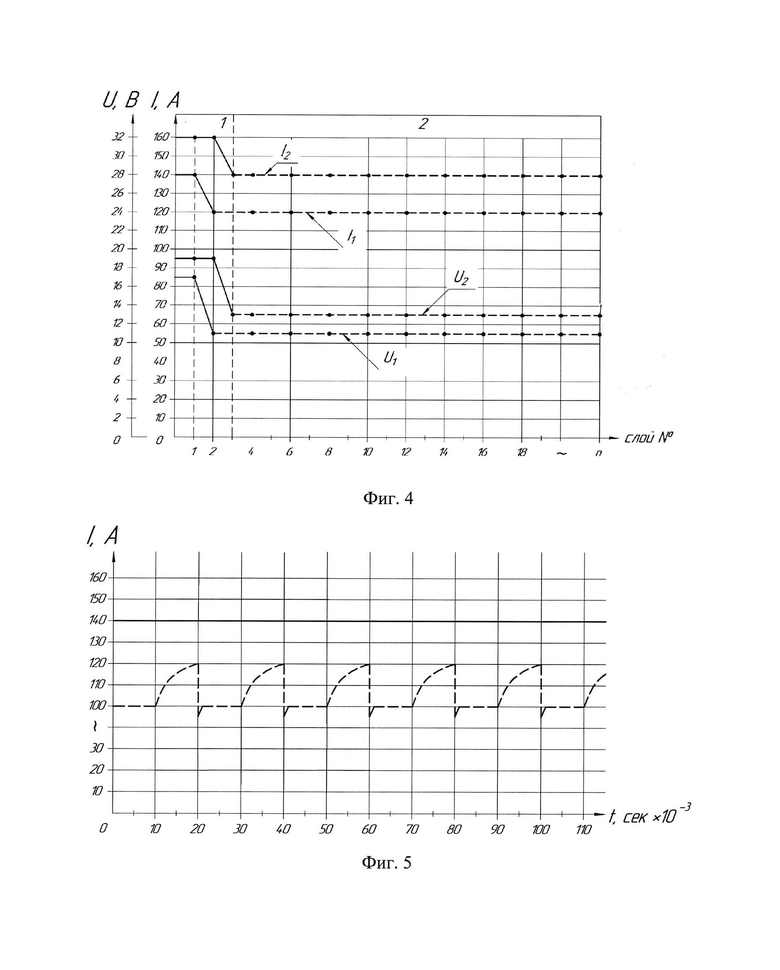

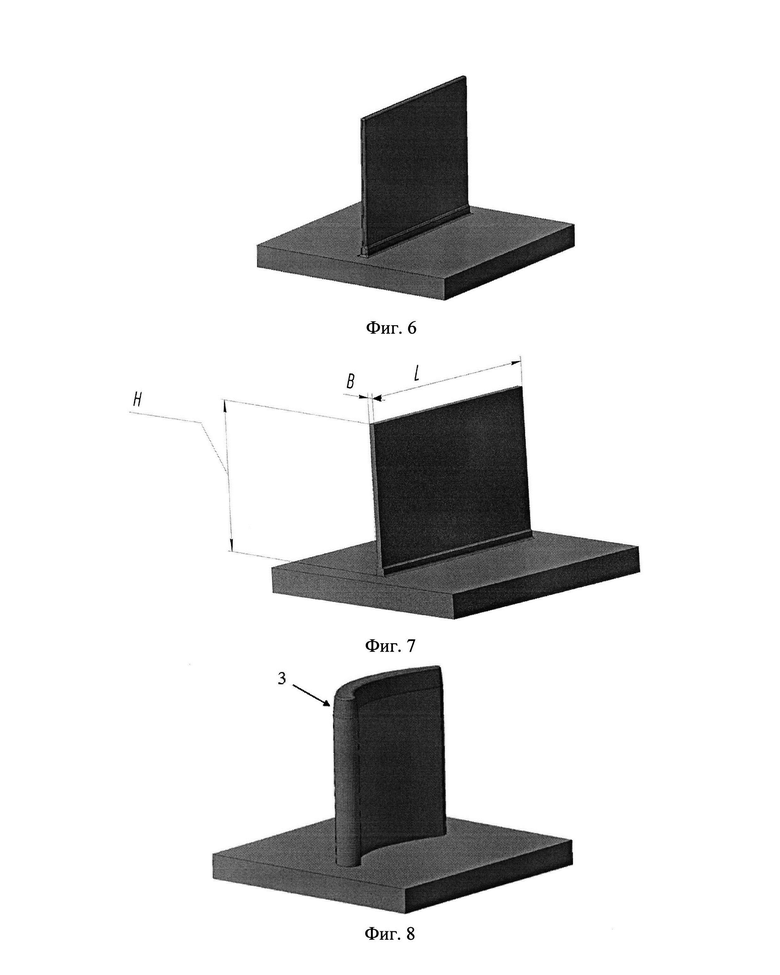

Изобретение поясняется следующими чертежами, где на фиг. 1 - изображено металлическое основание наплавляемого изделия; на фиг. 2 - первый этап аддитивного производства тонкостенного изделия; на фиг. 3 - второй этап аддитивного производства тонкостенного изделия; на фиг. 4 - представлено графическое отображение изменения силы тока I и напряжения U по первому этапу 1 и второму этапу 2 послойного наплавления согласно примерам 1 и 2; на фиг.5 - графическое изображение постоянной и импульсной подачи присадочной проволоки; на фиг. 6 - общий вид наплавленного изделия; на фиг. 7 - тонкостенное металлическое изделие согласно примерам 1 и 2; на фиг.8 - тонкостенное изделие с восстановленной рабочей поверхностью 3 согласно примеру 3.

Способ аддитивного производства тонкостенного металлического изделия реализуется следующим образом.

На основе заданных геометрических характеристиках изготавливаемого металлического изделия подготавливают металлическое основание длиной LO, шириной BO и высотой HO (Фиг. 1). Далее осуществляют механическую очистку рабочей поверхности основания с целью обеспечения гарантированного сплавления наплавленного присадочного металла с металлом основания.

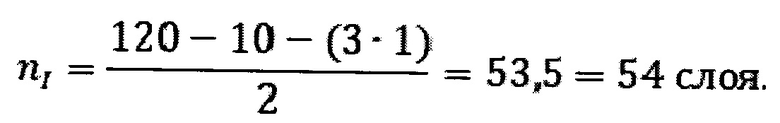

Далее на основе высоты Н изготавливаемого изделия, а также с учетом высоты металлического основания HO и высоты слоев HS и HI наплавляемых с постоянной и импульсной подачей присадочной проволоки соответственно, определяют число слоев, наплавляемых с импульсной подачей nI согласно формуле

где mS - число слоев, наплавляемых с постоянной подачей присадочной проволоки.

Далее определяют общее число наплавляемых слоев согласно формуле (2):

На основании данных о ширине стенки наплавляемого изделия выбирают диаметр присадочной проволоки dпр. Для деталей с шириной стенки от 2 до 3 мм используют проволоку диаметром 1,2 мм, для стенки шириной до 2 мм применяют проволоку диаметром 1 мм.

Затем рассчитывают значение силы тока I согласно формуле (3):

где α - плотность тока в сварочной проволоки, А/мм2.

Для первого этапа послойного наплавления с постоянной подачей присадочной проволоки плотность тока а выбирают в диапазоне 170-190 А/мм для проволоки диаметром 1 мм и 130-150 А/мм для проволоки диаметром 1,2 мм.

Для второго этапа послойного наплавления металла с импульсной подачей присадочной проволоки плотность тока а выбирают в диапазоне 140-160 А/мм для проволоки диаметром 1 мм и 115-135 А/мм для проволоки 1,2 мм.

Напряжение электрической дуги на первом этапе наплавления металла с постоянной подачей присадочной проволоки выбирают в рабочем диапазоне, составляющем 17-19 В. Для второго этапа послойного наплавления металла с импульсной подачей присадочной проволоки напряжение выбирают в диапазоне, составляющем 11-13 В.

Полученные в результате расчета параметры режима послойного наплавления металла устанавливают на источнике сварочного тока и осуществляют первый этап послойного наплавления металла с постоянной подачей присадочной проволоки для формирования слоя металла шириной 3-5 мм (Фиг. 2). После чего производят технологическую выдержку наплавленного металла до установления температуры TO в диапазоне 70-80°С.

Вторым этапом осуществляют послойное наплавление металла с импульсной подачей присадочной проволоки на расчетном режиме для формирования слоя металла шириной 2-3 мм (Фиг. 3). Каждый наплавленный слой металла подвергается технологической выдержке до установления температуры TH 50-70°С, что позволяет уменьшить риск образования поверхностных дефектов и отклонения геометрии наплавленного металла.

Изменение силы тока I и напряжения U по этапам послойного наплавления металла, а также графическое отображение постоянной и импульсной подачи присадочной проволоки приведено на фиг. 4 и 5. На фиг. 4 приведены значения силы тока I и напряжения U для примеров 1 и 2, при этом сплошная линия обозначает первый этап 1 наплавления с постоянной подачей присадочной проволоки, пунктирная (прерывистая линия) обозначает второй этап 2 наплавления с импульсной подачей присадочной проволоки. На фиг. 5 сплошной линией изображено значение силы тока I при постоянной подаче присадочной проволоки и пунктирной линией показано изменение силы тока I при импульсной подаче присадочной проволоки.

По окончанию процесса послойного электродугового наплавления металла полученное изделие остывает на спокойном воздухе до температуры 20-25°С. Далее осуществляют визуально-измерительный контроль качества геометрии наплавленного изделия и проводят окончательную механическую обработку для достижения требуемой шероховатости и размеров рабочих и сопрягаемых поверхностей изделия.

В результате получают тонкостенное металлическое изделие (Фиг. 6), изготовленное путем электродугового наплавления металла с постоянной и импульсной подачей присадочной проволоки.

Изобретение описывается следующими примерами.

Примеры 1-2.

Изготовление тонкостенного металлического изделия высотой Н=60 мм и длиной L=80 мм (Фиг. 7). Основанием является металлический лист высотой HO=10 мм, длиной LO=100 мм и шириной BO - 100 мм.

Пример 1.

Ширина изготавливаемого металлического изделия В составляет 2 мм, тогда диаметр присадочной проволоки dпр=1,0 мм. Высота слоев металла, наплавляемых с постоянной и импульсной подачей присадочной проволоки составляет HS=3 мм и HI=2 мм. Количество слоев, наплавляемых с постоянной подачей nS=1.

Определяют число слоев, наплавляемых с импульсной подачей присадочной проволоки по формуле (1):

Затем по формуле (2) рассчитывают общее число слоев:

S=1+54=55 слоев.

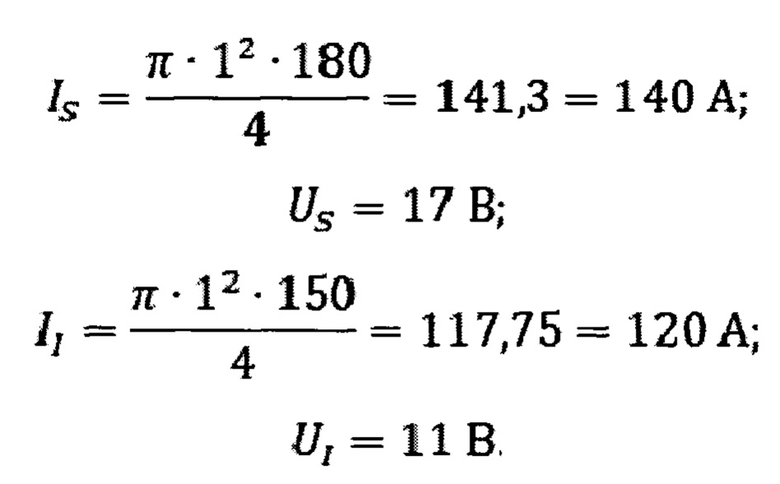

Для диаметра присадочной проволоки dпр=1 мм рассчитывают значение силы тока I по формуле (3) и определяют напряжение U для первого и второго этапов:

На определенных режимах проводят послойное электродуговое наплавление металлического изделия с технологической выдержкой каждого наплавленного слоя металла до температуры TO=80°С и TH=60°С. После послойного наплавления металлическое изделие остывает на спокойном воздухе до достижения температуры 20°С.

Пример 2.

Ширина изготавливаемого металлического изделия В составляет 3 мм. Диаметр присадочной проволоки dпр=1,2 мм. Высота слоев металла, наплавляемых с постоянной и импульсной подачей присадочной проволоки составляет HS=4 мм и HI=3 мм. Количество слоев металла, наплавляемых с постоянной подачей nS=2.

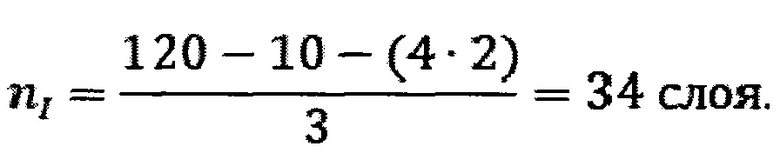

Рассчитывают число слоев металла, наплавляемых с импульсной подачей присадочной проволоки по формуле (1):

Затем определяют общее число слоев металла по формуле (2):

S=2+34=36 слоев.

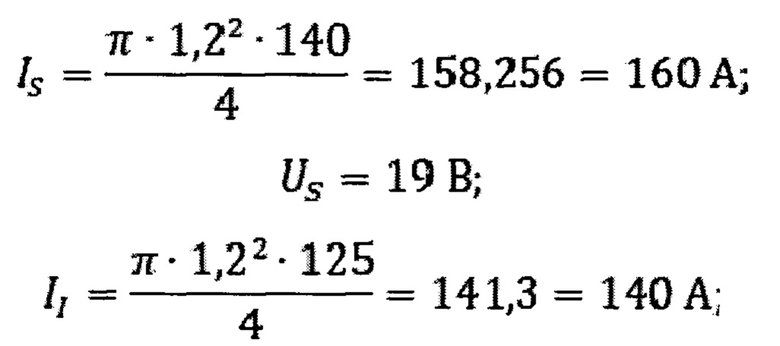

Для диаметра присадочной проволоки dпр=1,2 мм рассчитывают значение силы тока I по формуле (3) и определяют напряжение U для первого и второго этапов:

UI=13 B,

Осуществляют послойное наплавление металлического изделия на рассчитанных режимах с технологической выдержкой каждого слоя металла до температуры TO=70°С и TH=50°С. Затем наплавленное металлическое изделие остывает на спокойном воздухе до достижения температуры 20°С.

Пример 3.

Восстановление металлического изделия шириной В=5 мм и высотой Н=84 мм. Размеры восстанавливаемой поверхности: ширина BB=3 мм и высота HB=14 мм. В данном случае основанием для послойного наплавления металла будет оставшаяся часть восстанавливаемого металлического изделия с размерами HO=70 мм, длиной LO=90 мм и шириной BO=5 мм.

Для восстановления поверхности шириной BB=3 мм используют присадочную проволоку диаметром 1,2 мм. Высота слоев металла, наплавляемых с постоянной и импульсной подачей присадочной проволоки составляет HS=4 мм и HI=3 мм. Количество слоев металла, наплавляемых с постоянной подачей nS=1.

Далее рассчитывают число слоев металла, наплавляемых с импульсной подачей присадочной проволоки по формуле (1):

Затем рассчитывают общее число слоев металла по формуле (2):

S=1+4=5 слоев.

Для диаметра присадочной проволоки dпр=1,2 мм рассчитывают значение силы тока I по формуле (3) и определяют напряжение U для первого и второго этапов:

Далее проводят восстановление изношенной поверхности металлического изделия послойным электродуговым наплавлением металла с технологической выдержкой каждого наплавленного слоя до температуры TO=TH=60°С. После процесса наплавления восстановленное металлическое изделие остывает на спокойном воздухе до температуры 20°С.

Таким образом, предложенный способ аддитивного производства тонкостенного металлического изделия позволяет изготавливать и восстанавливать тонкостенные металлические изделия по технологии аддитивного производства путем послойного электродугового наплавления металла с постоянной и импульсной подачей присадочной проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| Способ изготовления башмака дискового тормоза подвижного состава | 2022 |

|

RU2791122C1 |

| Устройство для создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2750603C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| Способ аддитивной наплавки металлических изделий и устройство для его осуществления | 2024 |

|

RU2841395C1 |

| Способ наплавки алюминиевых сплавов плавящимся электродом с дополнительной присадочной проволокой | 2024 |

|

RU2834976C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

Изобретение относится к технологиям аддитивного производства и может быть использовано для изготовления и восстановления тонкостенного металлического изделия путем электродуговой наплавки присадочной проволоки. После предварительной механической очистки и закрепления металлического основания осуществляют поэтапное электродуговое наплавление присадочной проволоки диаметром dпр 1,0-1,2 мм в среде защитного газа. На первом этапе наплавляют 1 или 2 слоя металла шириной от 3 до 5 мм с постоянной подачей присадочной проволоки на режиме с силой тока I, составляющей 130-170 А, и напряжением дуги U, составляющим 17-19 В. Проводят технологическую выдержку полученного слоя металла до температуры TO 70-80°С. На втором этапе проводят послойное наплавление металлического изделия до достижения требуемой его геометрии путем формирования слоев металла шириной 2-3 мм с импульсной подачей присадочной проволоки при силе тока I, составляющей 110-150 А, и напряжении дуги U, составляющем 11-13 В. Проводят технологическую выдержку каждого наплавленного слоя металла до температуры TH 50-70°С. Затем полученное металлическое изделие охлаждают на спокойном воздухе и подвергают окончательной механической обработке. Способ обеспечивает получение металлических изделий с толщиной стенки не более 3 мм при уменьшении материалоемкости металлических изделий и упрощении технологического процесса аддитивного производства. 8 ил., 3 пр.

Способ аддитивного производства тонкостенного металлического изделия, включающий предварительную механическую очистку и закрепление металлического основания, послойную наплавку на основание присадочной проволоки диаметром dпр 1,0-1,2 мм в среде защитного газа, отличающийся тем, что осуществляют поэтапную электродуговую наплавку, на первом из которых наплавляют 1 или 2 слоя металла с постоянной подачей присадочной проволоки при силе тока I 130-170 А и напряжении дуги U 17-19 В с формированием наплавленного слоя шириной от 3 до 5 мм, проводят технологическую выдержку наплавленного слоя металла до температуры TО 70-80°С, на втором этапе послойную наплавку осуществляют с импульсной подачей присадочной проволоки при силе тока I 110-150 А и напряжении дуги U 11-13 В с формированием наплавленного слоя металла шириной 2-3 мм, при этом проводят технологическую выдержку каждого наплавленного слоя металла до температуры TH 50-70°С для достижения требуемой геометрии наплавляемого металлического изделия, а затем полученное металлическое изделие охлаждают на спокойном воздухе и подвергают окончательной механической обработке.

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТОНКОСТЕННЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2676937C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Раздвижной калибр | 1931 |

|

SU24135A1 |

| JP 2000246436 A, 12.09.2000. | |||

Авторы

Даты

2025-06-06—Публикация

2024-07-01—Подача