1

Изобретение относится к Технике измерения параметров процесса резания и может быть использовано в устройствах адантивного унравления металлорежущих станков.

Известны устройства для измерения параметров процесса резания, размеров обрабатываемых деталей, где в качестве датчика используются бесконтактные устройства.

Наиболее близким к изобретению является устройство для измерения ширины фрезерования с пневматическим датчиком, содержащее пневматический датчик и вычислительный блок 1. Сканирующее устройство пневматического датчика имеет несколько расположенных на определенном расстоянии один от друтого преобразователей - сопл, каждый из которых дает независимый сигнал. В вычислительном устройстве происходит преобразование индивидуальных сигналов в общий, который характеризует ширину обмеряемого участка обрабатываемой детали. Общее количество преобразователей сопл может быть различным в зависимости от разрешающей способности каждого сопла и диаметра фрезы.

Однако в этом устройстве для каждого диаметра фрезы необходим свой набор сопл (свое сканирующее устройство).

Устройство измеряет ширину, которую фреза будет резать в следующий момент.

Чувствительность системы зависит от расстояния между соплом сканирующего устройства и заготовкой, что приводит к искажению результатов измерения ширины фрезерования ири наличии литейных или технологических уступов или неровностей любого другого характера (нанример, стружки) на обрабатываемой поверхности.

Кроме того, в устройстве затруднен доступ к зоне резания и отвод стружки, а пневмосистема имеет конструкцию.

Целью изобретения является повышенне точности измерения шнрины фрезерования и надежности в работе.

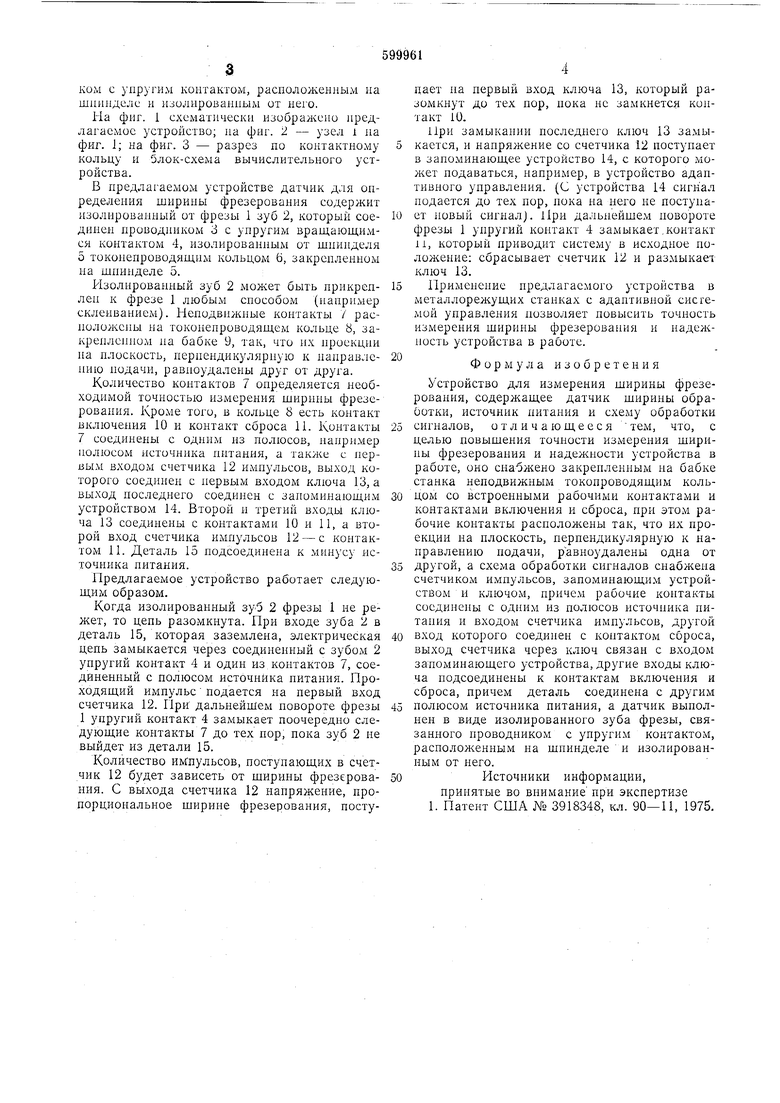

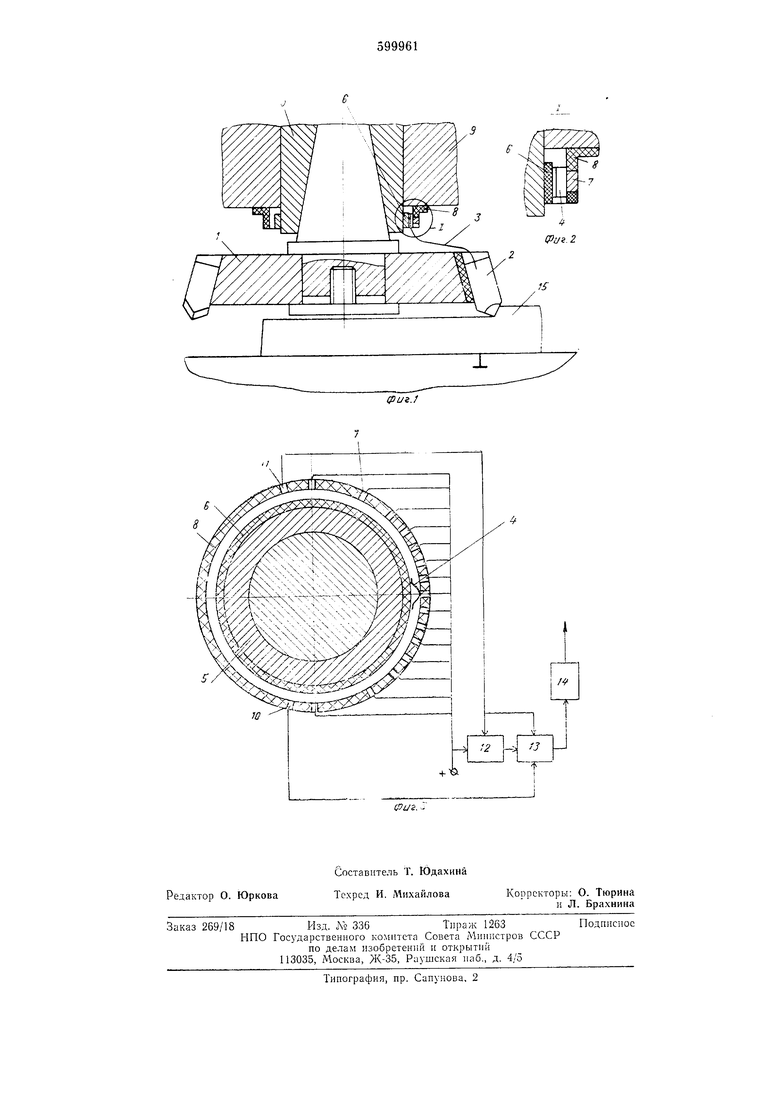

Для этого предлагаемое устройство снабжено закрепленным на бабке станка неподвижным токопроводящим кольцом со встроенными рабочими контактами и контактами включения и сброса, при этом рабочие контакты расположены так, что их проекции на плоскость, перпендикулярную к направ;1ению подачи, равноудалены одна от другой и соединены с одним из полюсов источника питания и входом счетчика импульсов, другой вход которого соединен с контактом сброса, выход счетчика через ключ связан с входом запоминающего устройства, другие входы ключа подсоединены к контактам включения и сброса, а деталь соединена с другим полюсом источника питания. Датчик выполнен в виде изолированного зуба фрезы, связанного проводником с упругим контактом, расположенным на шпинделе и изолироваппым от него. Ыа фиг. 1 ехематически изображено предлагаемое устройетво; па фиг. 2 - узел i па фиг. 1; на фиг. 3 - разрез по контактному кольцу и 5лок-ехема вычислительпого устройства. В предлагаемом устройстве датчик для определения ширины фрезерования содержит изолированный от фрезы 1 зуб 2, который соедппеп проводником 3 с упругим враш,аюш,имея контактом 4, изолпроваппвхм от шпинделя 5 токопепроводяш,им кольцом 6, закреплеппом на шпииделе 5. Изолированный зуб 2 может быть прикреплен к фрезе 1 любым способом (например склеиванием). Неподвпжиые коптакты У располол :епы на токонепроводяш,ем кольце 8, закреплеппом па бабке 9, так, что их проекции на плоскость, перпендикулярную к нанравлению подачп, равпоудалены друг от друга. Количество коптактов 7 определяется пеобходимой точностью измерения ширины фрезерования. Кроме того, в кольце 8 есть контакт включения 10 и контакт сброса И. Контакты 7 соединены с одним пз полюсов, например полюсом источника иптапия, а также с первым входом счетчпка 12 импульсов, выход которого соединен с нервым входом ключа 13, а выход последнего соедппен с запомпнаюгцим устройством 14. Второй и третий входы ключа 13 соедипепы с контактами 10 и И, а второй вход счетчпка импульсов 12 - с коитактом 11. Деталь 15 подсоединена к минусу источника питания. Предлагаемое устройство работает следующим образом. Когда изолированный зуб 2 фрезы 1 не режет, то цепь разомкнута. При входе зуба 2 в деталь 15, которая заземлена, электрическая цепь замыкается через соединенный с зубом 2 упругий контакт 4 и один из контактов 7, соединенный с полюсом источника питания. Проходящий импульс подается па первый вход счетчика 12. Прп дальнейшем повороте фрезы 1 упругий контакт 4 замыкает поочередно следующие контакты 7 до тех пор, пока зуб 2 пе выйдет из детали 15. Количество импульсов, поступающих в счетчик 12 будет зависеть от ширины фрезерования. С выхода счетчика 12 напряжение, пропорциональное ширине фрезерования, поступает на нервый вход ключа 13, который разомкнут до тех пор, пока пе замкнется копта кт 10. При замыкании последнего ключ 13 замыкается, и напряжение со счетчика 12 поступает в запоминающее устройство 14, с которого может иодаваться, иапример, в устройство адаптивного управления. (С устройства 14 сигнал подается до тех нор, пока на него не поступает новый сигнал). При дальнейшем повороте фрезы 1 упругий коптакт 4 замыкает,коптакт II, который приводит систему в исходное полол енпе; сбрасывает счетчик 12 и размыкает ключ 13. Примепепие предлагаемого устройства в металлорежущих стапках с адаптивпой спсгемой управления позволяет повысить точпость измерения ширины фрезерования п надежность устройства в работе. Формула изобретения Устройство для измерения ширины фрезерования, содержащее датчик ширины обработки, источник питаппя п схему обработки сигналов, отличающееся тем, что, с целью повышения точпости измерения ширины фрезерования и надежности устройства в работе, оно снабжено закрепленным на бабке станка неподвижным токопроводящим кольцом со встроенными рабочими контактами и контактами включения п сброса, при этом рабочие контакты расположены так, что их проекции па плоскость, перпендикулярную к паправлепию подачи, равноудалены одна от другой, а схема обработки сигналов снабжена счетчиком импульсов, запоминающим устройством И ключом, приче.1 рабочие коптакты соединены с одним из полюсов источпика питаппя п входом счетчика импульсов, другой вход которого соедипен с контактом сброса, выход счетчпка через ключ связан с входом запоминающего устройства, другие входы ключа подсоедипепы к контактам включения и сброса, причем деталь соединена с другим полюсом источиика питания, а датчик выполнен в виде изолированного зуба фрезы, связанного проводником с упругим контактом, расноложенным на шпинделе п изолироваппым от пего. Источники информации, принятые во впимание при экспертизе 1. Патент США № 3918348, кл. 90-11, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения глубины и ширины фрезерования | 1982 |

|

SU1060412A1 |

| Индуктивный динамометр | 1977 |

|

SU699365A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УЧЕТА | 1971 |

|

SU289010A1 |

| Устройство для автоматической коррекции погрешности фрезерования | 1981 |

|

SU1028473A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОДШИПНИКОВ ШПИНДЕЛЬНОГО УЗЛА | 2007 |

|

RU2359800C1 |

| Устройство для снятия изоляции с проводов коммутационных плат | 1984 |

|

SU1185468A1 |

| Торцовая фреза | 1989 |

|

SU1726163A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366545C1 |

| Устройство для анализа жидкостей и газов | 1990 |

|

SU1765860A1 |

Авторы

Даты

1978-03-30—Публикация

1976-12-27—Подача