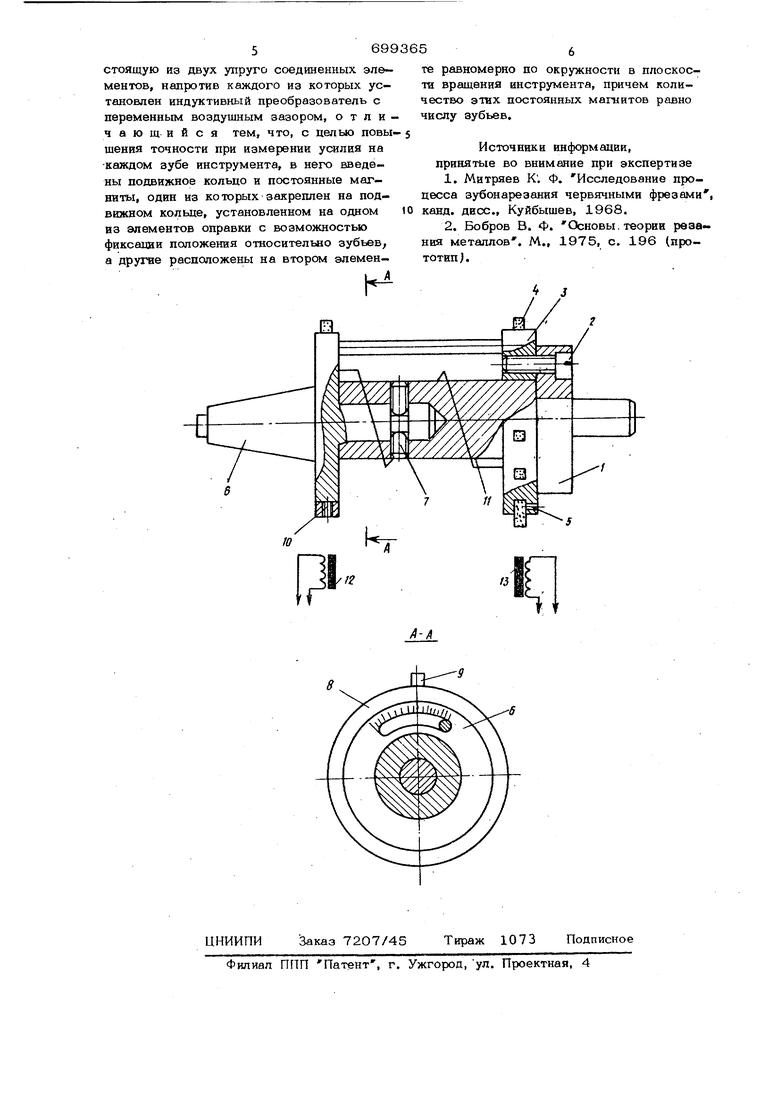

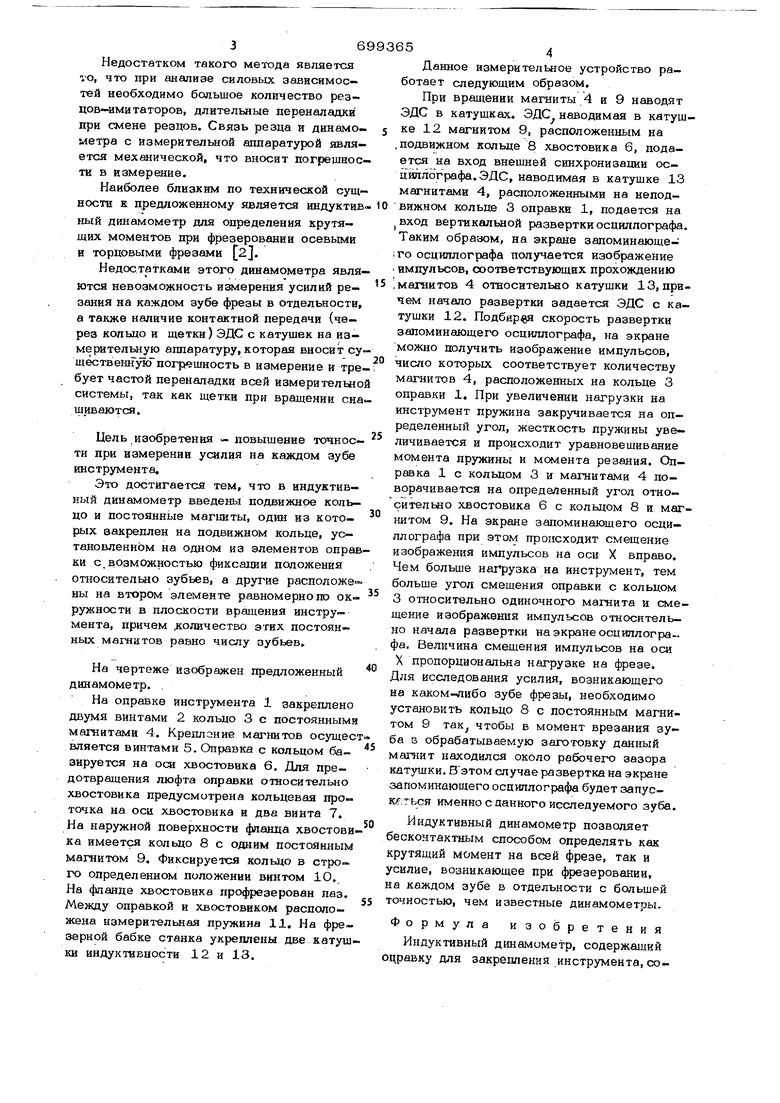

Изобретение касается измерения неэлектрических величин бесконтактными датчиками и может быть использовано для измерения крутящего момента на червячных фрезах. Известны методы и устройства, позволяющие измерять усилия, возникающие при резании металла фрезой, на каждом зубе. В этом устройстве упругим элементом яв ляется корпус, который состоит из обода и ступицы, соединенных между собой десятью радиальными спицами прямоугольного сечения. Внутри корпуса установлены два индуктивных датчика. Якори закреплены на ступице. Под действием сил резания спидхы прогибаются и обод смеща ется относительно ступицы, что приводит к изменению между якорем и сердечником датчика, причем зазор в одном датчике увеличивается, а в другом умень шается. Изменение зазора вызывает изменение величины индуктивности датчиКОБ, что регистрируется измерительной аппаратурой. Связь динамометра с электросхемой осуществляется специальным токосъемным устройством, состоящим из трех изолированных бронзовых колец и меднографитовых щеток, расположенных в текстолитовом Kopnjce l. Недостатком данного метода является необходимость в большом количестве специальных заготовок и частых сложных наладок при их замене. Динамометр имеет механическое соединение (щетки и кольца; с регистрирующей аппаратурой, что приводит к дополнительным погрешностям в измерении. Для упрощения методики проведения силовых исследований используют в экспериментах не фрезу, а модели ее зубьев, количество которых равно числу зубьев инструмента. После динамометрического анализа первого зуба, резец-нмитатор снимается со станка, а на его место устанавливается следующий резец, который располагается относительно за1ютовки в строго определенном положении. Недостатком такого метода является го, что при анализе силовых зависимостей необходимо большое количество резцовнами та торов, длительные переналадки при смене резцов. Связь резца и динамометра с измерительной аппаратурой является механической, что вносит погрешнос ти в измерение. Наиболее близким по технической сущности Е предложенному является индуктив ный динамометр для определения крутящих моментов при фрезеровании осевыми и торповыми фрезами 2j. Недостатками этого динамометра явля ются невозможность измерения усилий резания на каждом зубе фрезы в отдельности, а также наличие контактной передачи (через кольцо и щетки) ЭДС с катушек на измерителъ«ую аппаратуру, которая вносит су щественную погрешность в измерение и тре бует частой переналадки всей измерителшо системы, так как щетки при вращении сна шиваются. Цель,изобретения -повышение точности при измерении усилия на каждом зубе инструмента. Это достигается тем, что в индуктивный динам.ометр введены подвижное кольцо и постоянные магниты, один из которых закреплен на подвижном кольце, установленном на одном из элементов оправ ки с, возможностью фиксации положения относительно зубьев, а другие расположе ны на втором элементе равномернопо окружности в плоскости вращения инструмента, причем доличество этих постоянных магнатов равно числу зубьев. На чертеже изображен предложенный динамометр. , На оправке инструмента 1 закреплено двумя винтами 2 кольцо 3 с постоянными магнитами 4. Креплэние магнитов осущес вляется винтами 5. Оправка с кольцом ба зируется на оси хвостовика 6. Для пре дотвращения люфта оправки относительно хвостовика предусмотрена кольцевая проточка на оси хвостовика и два винта 7. На наружной поверхности фланца хвостови ка имеется кольцо 8 с одним постоянным машитом 9. Фиксируется кольцо в стро го определенном положении винтом 10, На фланце хвостовика профрезерован паз. Между оправкой я хвостовиком расположена измерительная пружина 11. На фрезерной бабке станка укреплены две катуш индуктивности 12 и 13, Данное измерительное устройство работает следующим образом. При вращении магниты 4 и 9 наводят ЭДС в катушках. ЭДС наводимая в катушке 12 магнитом 9, расположенным на подвижном кольце 8 хвостовика 6, подается на вход внешней синхронизации осциллографа. ЭДС, наводимая в катушке 13 магнитами 4, расположенными на неподвижном кольце 3 оправки 1, подается на вход вертикальной развертки осциллографа. Таким образом, на экране запоминающеro осциллографа получается изображение импульсов, соответствующих прохождению магнитов 4 относительно катушки 13, причем начало развертки задается ЭДС с катушки 12. Подбирая скорость развертки запоминающего осцюшографа, на экране можно получить изображение импульсов, число которых соответствует количеству магнитов 4, расположенных на кольце 3 оправки 1. При увеличении нагрузки на инструмент пружина закручивается на определенный угол, жесткость пружины увеличивается и происходит уравновешивание момента пружины и момента резания. Оправка 1 с кольцом 3 и магнитами 4 поворачивается на определенный угол относительно хвостовика 6 с кольцом 8 и магнитом 9. На экране запоминающего осциллографа при этом происходит смещение изображения импульсов на оси X вправо. Чем больше нагрузка на инструмент, тем больше угол смещения оправки с кольцом 3 относительно одиночного мап1ита и смещение изображения импульсов относительно начала развертки на осциллографа, Величина смещения импульсов на оси X пропорциональна нагрузке на фрезе. Для исследования усилия, возникающего на каком-либо зубе фрезы, необходимо установить кольцо 8 с постоянным магнитом 9 так чтобы в момент врезания зуба S обрабатываемую заготовку данный магии т находился около рабочего зазора катушки, Вэтом случае развертка на экране запоминающего осциллографа будет запуск.гься именно с данного исследуемого зуба. Индуктивный динамометр позволяет бесконтактным способом определять как крутящий момент на всей фрезе, так и усилие, возникающее при фрезеровании, на каждом зубе в отдельности с большей точностью, чем известные динамометры. Формула изобретения Индуктивный динамометр, содержащий цравку для закрепления инструмента, со

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ И ПОЛОЖЕНИЯ РЕЖУЩИХ КРОМОК ОДНОЛЕЗВИЙНЫХ, СБОРНЫХ МНОГОЛЕЗВИЙНЫХ И ОСЕВЫХ ИНСТРУМЕНТОВ | 2005 |

|

RU2320457C2 |

| Способ определения усилий резания при зубофрезеровании | 1982 |

|

SU1068264A1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Устройство для контроля нагрузки на режущий инструмент металлообрабатывающих станков | 1976 |

|

SU568502A1 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838793C1 |

| СПОСОБ УПРАВЛЕНИЯ СТОЙКОСТЬЮ РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2215616C2 |

| Торцовая фреза | 1989 |

|

SU1726163A1 |

Авторы

Даты

1979-11-25—Публикация

1977-11-09—Подача