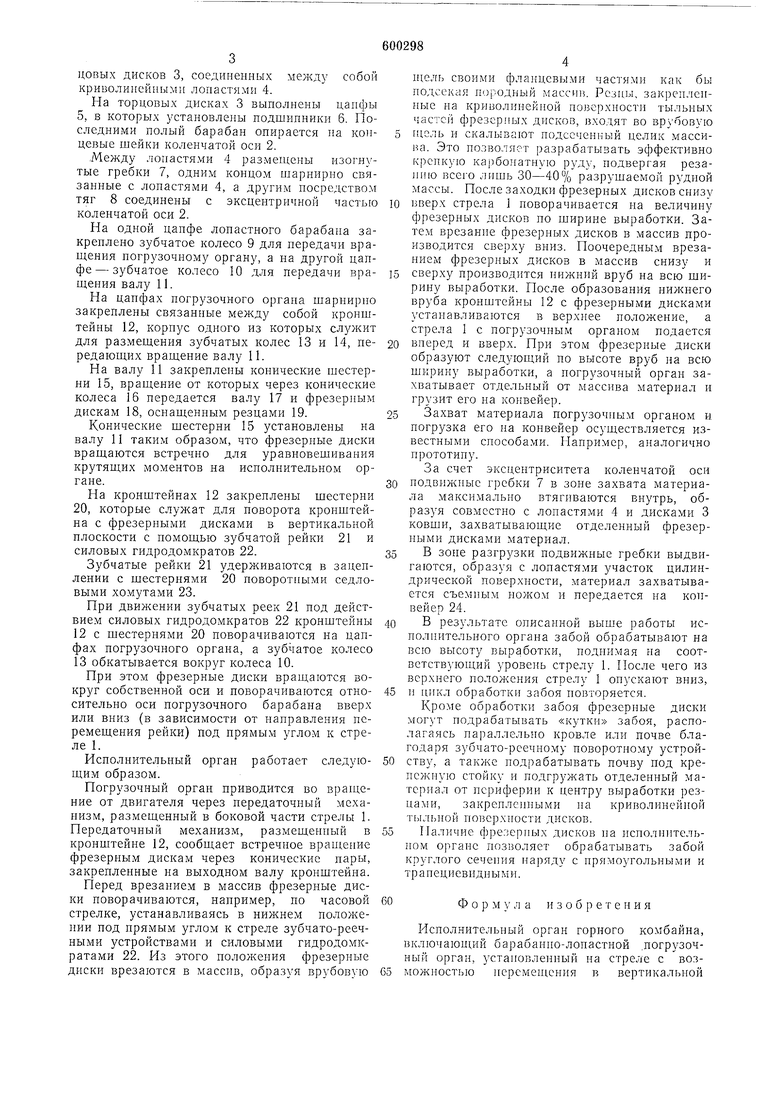

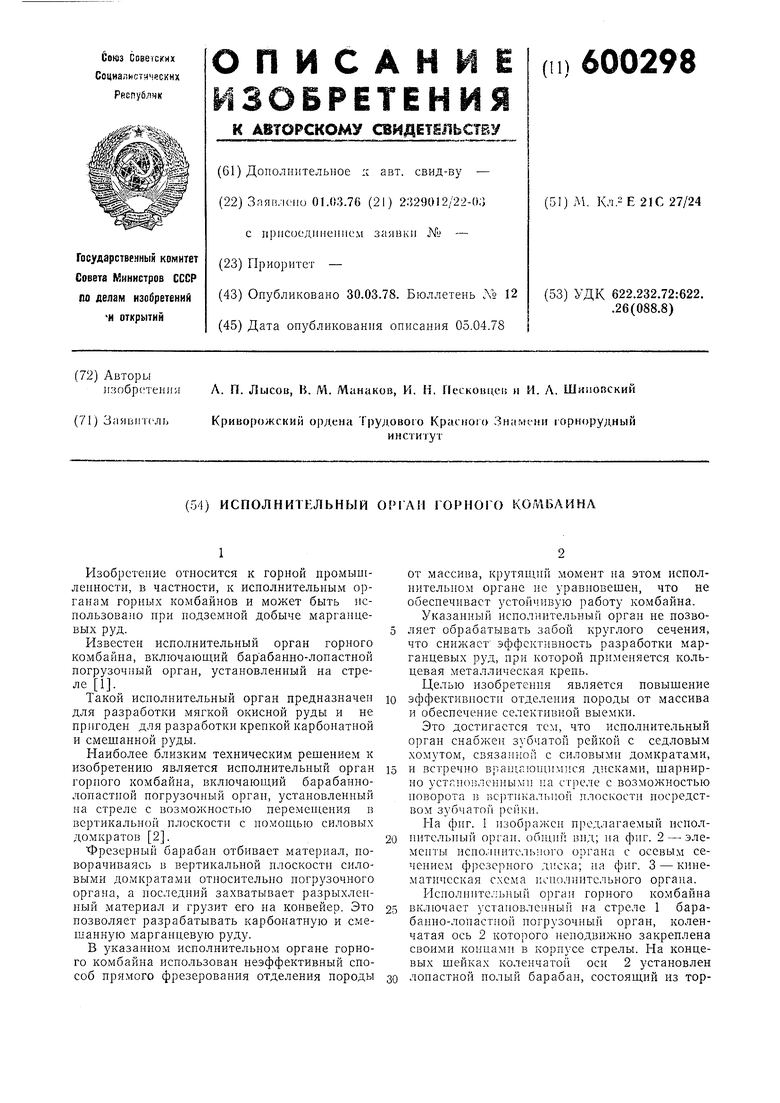

цовых дисков 3, соединенных между собой криволинейными лонастями 4.

На торцовых дисках 3 вынолнеиы цапфы 5, в которых установлены подшинникн 6. Последними полый барабан опирается на концевые шейки коленчатой оси 2.

Между лонастями 4 размещены изогнутые гребки 7, одним концом шарнирно связанные с лопастями 4, а другим носредством тяг 8 соединены с эксцентрнчной частью коленчатой оси 2.

На одной цапфе лопастного барабана закреплено зубчатое колесо 9 для передачи вращения погрузочпому органу, а на другой цапфе- зубчатое колесо 10 для передачи вращения валу 11.

На цапфах погрузочного органа щарнирно закреплены связанные между собой кронщтейны 12, корнус одного из которых для размещения зубчатых колес 13 и 14, передающих вращение валу 11.

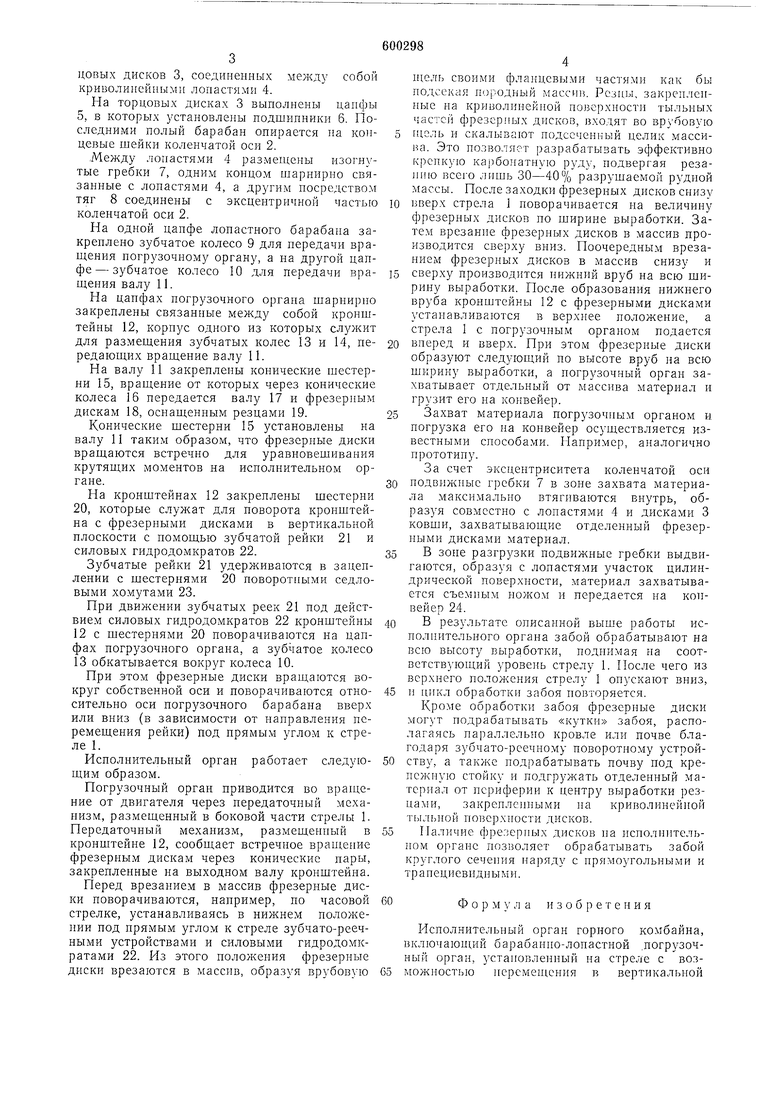

На валу 11 закреплены конические шестерни 15, вращение от которых через конические колеса 16 передается валу 17 и фрезерным дискам 18, оснащенным резцами 19.

Конические шестерни 15 установлены на валу 11 таким образом, что фрезерные диски вращаются встречно для уравновешивания крутящих моментов на исполнительном органе.

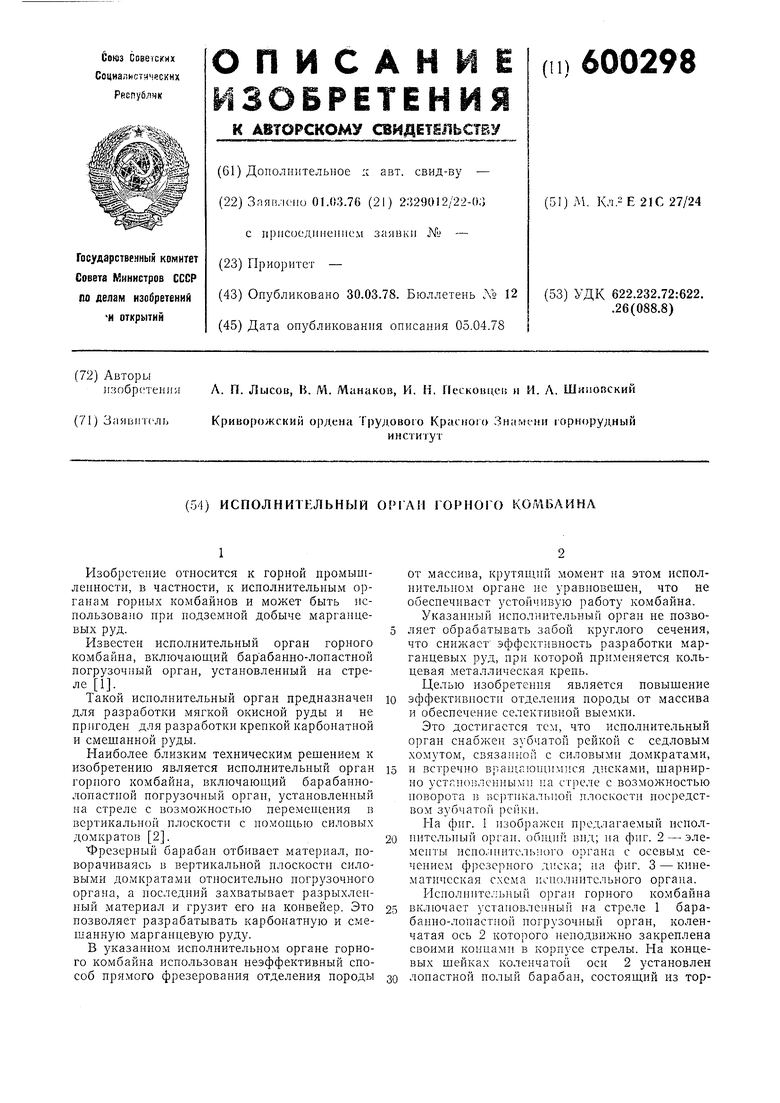

На кронштейнах 12 закреплены шестерни 20, которые служат для поворота кронщтейна с фрезерными дисками в вертикальной плоскости с помощью зубчатой рейки 21 и силовых гидродомкратов 22.

Зубчатые рейки 21 удерживаются в зацеплении с шестернями 20 поворотными седловымя хомутами 23.

При движении зубчатых реек 21 под действием силовых гидродомкратов 22 кронщтейны

12с щестернями 20 поворачиваются на цапфах погрузочного органа, а зубчатое колесо

13обкатывается вокруг колеса 10.

При этом фрезерные диски вращаются вокруг собственной оси и поворачиваются относительно оси погрузочного барабана вверх или вниз (в зависимости от направления перемещения рейки) под прямым углом к стреле 1.

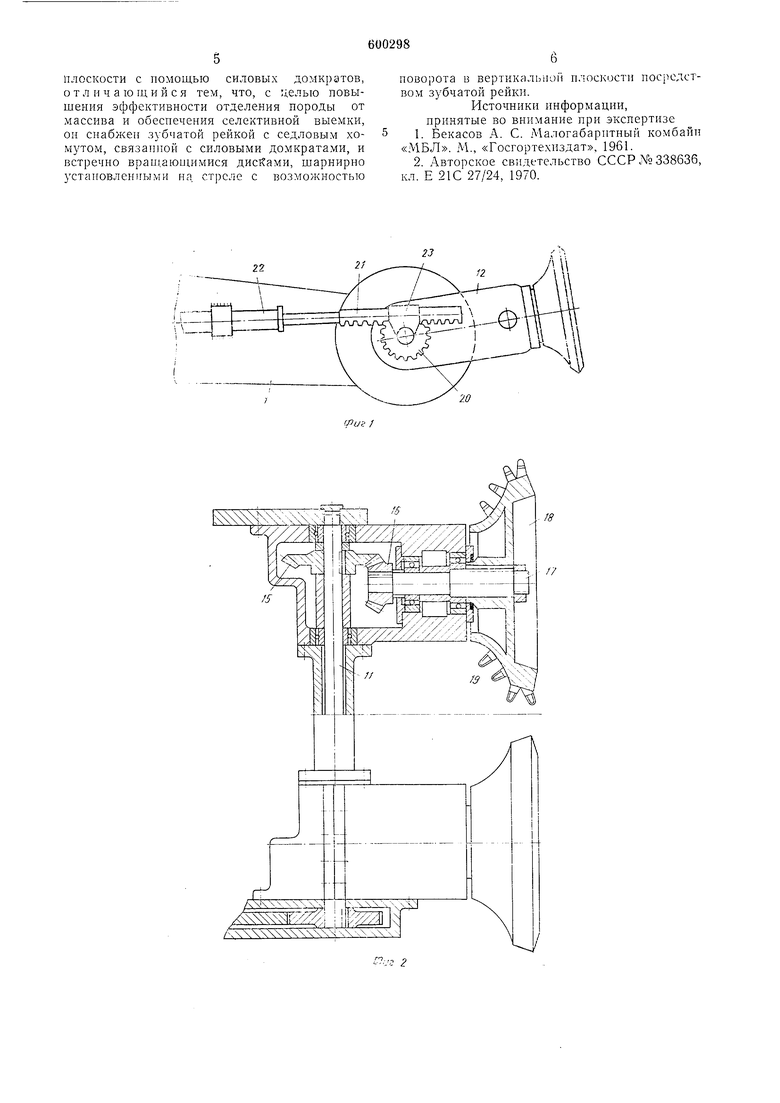

Исполнительный орган работает следующим образом.

Погрузочный орган приводится во вращение от двигателя через передаточный механизм, размешенный в боковой части стрелы 1. Передаточный механизм, размешенный в кронштейне 12, сообщает встречное вранхение фрезерным дискам через конические пары, закрепленные на выходном валу кронштейна.

Перед врезанием в массив фрезерные диски поворачиваются, например, по часовой стрелке, устанавливаясь в нижнем положении под прямым углом к стреле зубчато-реечными устройствами и силовыми гидродомкратами 22. Из этого положения фрезерные диски врезаются в массив, образуя врубовую

щель своими фланцевыми частями как бы подсекая породный массив. Рсзны, закренлепцые на криволинейной поверхности тыльных частей фрезерных дисков, входят во врубовую щель и скалывают подсеченный целик массива. Это позволяет разрабатывать эффективно крепкую ка)бонатную руду, подвергая реза)1ию всего лишь 30-40% разрушаемой рудной массы. После заходки фрезерных дисков снизу

вверх стрела 1 поворачивается иа величину фрезерных дисков но щирине выработки. Затем врезание фрезериых дисков в массив производится сверху вниз. Поочередным врезанием фрезерных дисков в массив снизу и

сверху производится нижний вруб на всю ширину выработки. После образования нижнего вруба кронштейны 12 с фрезерными дисками устаиавливаются в верхнее положение, а стрела 1 с погрузочным органом подается

вперед и вверх. При этом фрезерные диски образуют следуюгций по высоте вруб на всю ширину выработки, а погрузочный орган захватывает отдельный от массива материал и грузит его на конвейер.

Захват материала погрузочным органом и погрузка его на конвейер осуществляется известными снособами. Например, аналогично прототипу. За счет эксцентриситета коленчатой оси

подвижные гребки 7 в зоне захвата материала максимально втягиваются внутрь, образуя совместно с лопастями 4 и дисками 3 ковши, захватывающие отделенный фрезерными дисками материал.

В зоне разгрззки подвижные гребки выдвигаются, образуя с лопастями участок цилиндрической поверхности, материал захватывается съемным ножом н передается на конвейер 24.

В результате описанной выше работы исполнительного органа забой обрабатывают на всю высоту выработки, подиимая на соответствующий уровень стрелу 1. После чего из верхнего положения стрелу 1 онускают вниз,

и цикл обработки забоя новторяется.

Кроме обработки забоя фрезерные диски могут подрабатывать «кутки забоя, располагаясь параллельно кровле или почве благодаря зубчато-реечному поворотному устройству, а также подрабатывать почву иод крепежную стойку и подгружать отделенный материал от периферии к центру выработки резцами, закрепленными на криволинейной тыльной поверхности дисков.

Паличие фрезерных дисков па иснолн1ггельном органе дозволяет обрабатывать забой круглого сечепия наряду с прямоугольными и траиециевидными.

Формула изобретения

Исполнительный орган горного комбайна, включающий барабаино-лопастной .погрузочный орган, установленный на стреле с воз65 можностью нерсменюния в вертикальной

Плоскости с помощью силовых домкратов, отличающийся тем, что, с целью повыщения эффективности отделения породы от массива и обеспечения селективной выемки, он снабжен зубчатой рейкой с седловым хомутом, связанной с силовыми домкратами, и встречно вра1даюн1имися дисками, шарнирно установленными на стреле с возможностью

поворота в вертикальной нлоскостн посредством зубчатой рейки.

Источники информации, принятые во внимание при экспертизе

1.Бекасов А. С. Малогабаритный комбайн «МБЛ. М., «Госгортехиздат, 1961.

2.Авторское свидетельство СССР № 338636, кл. Е 21С 27/24, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 1972 |

|

SU338636A1 |

| Исполнительный орган проходческого комбайна | 1981 |

|

SU962626A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 1973 |

|

SU365471A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН АГРЕГАТА ДЛЯ ПРОХОДЧЕСКО-ОЧИСТНЫХ РАБОТ | 2017 |

|

RU2652778C1 |

| Исполнительный орган горного комбайна | 1985 |

|

SU1265319A1 |

| Погрузочная машина | 1985 |

|

SU1308773A1 |

| Рабочий орган проходческой машины | 1979 |

|

SU861616A1 |

| Исполнительный орган проходческого щита | 1977 |

|

SU617593A1 |

| ЧЕЛНОКОВАЯ УГЛЕРЕЗНАЯ МАШИНА | 2011 |

|

RU2467167C1 |

| Углепроходческий комбайн | 1960 |

|

SU133843A1 |

Авторы

Даты

1978-03-30—Публикация

1976-03-01—Подача