1

Изобретение относится к технике сушки и может быть использовано в химической, микробиологической и других отраслях промышленности для сушки высоковлажных конгломерИ|рующиХСя материалов, например хлоркаучуков, ферментных препаратов.

Известна установка для сушки высоковлажных материалов, содержаш.ая корпус с патрзбками ввода и вывода материала и расположенный внутри корпуса измельчитель в виде входяших одни в другие неподвижных и подвижных пальцев, последние из которых укреплены на роторе дискового типа 1.

Эта установка работает следующим образом. Влажный материал подают в корпус, где при помош,и измельчителя разрушают образующиеся при сушке конгломераты за счет ударного действия входящих одни в другие неподвижных и подвижных пальцев.

Эта установкв яаляется наиболее близкой к изобретению по своей технической сущности и достигаемому результату.

Недостатками известной установки являются Неравномерность обработки материала и трудности создания условий для сушки термочувствительных материалов с широким спектром размеров частиц.

Цель изобретения - интенсификация тепломассообмена и повышение качества сушки.

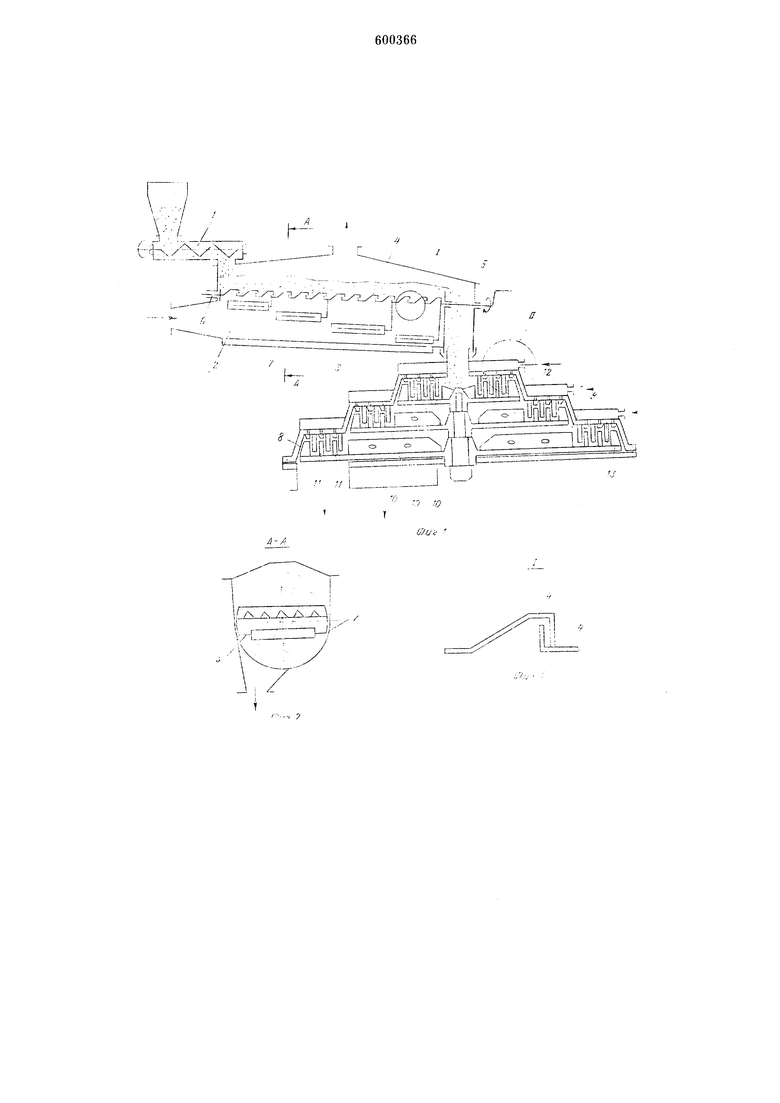

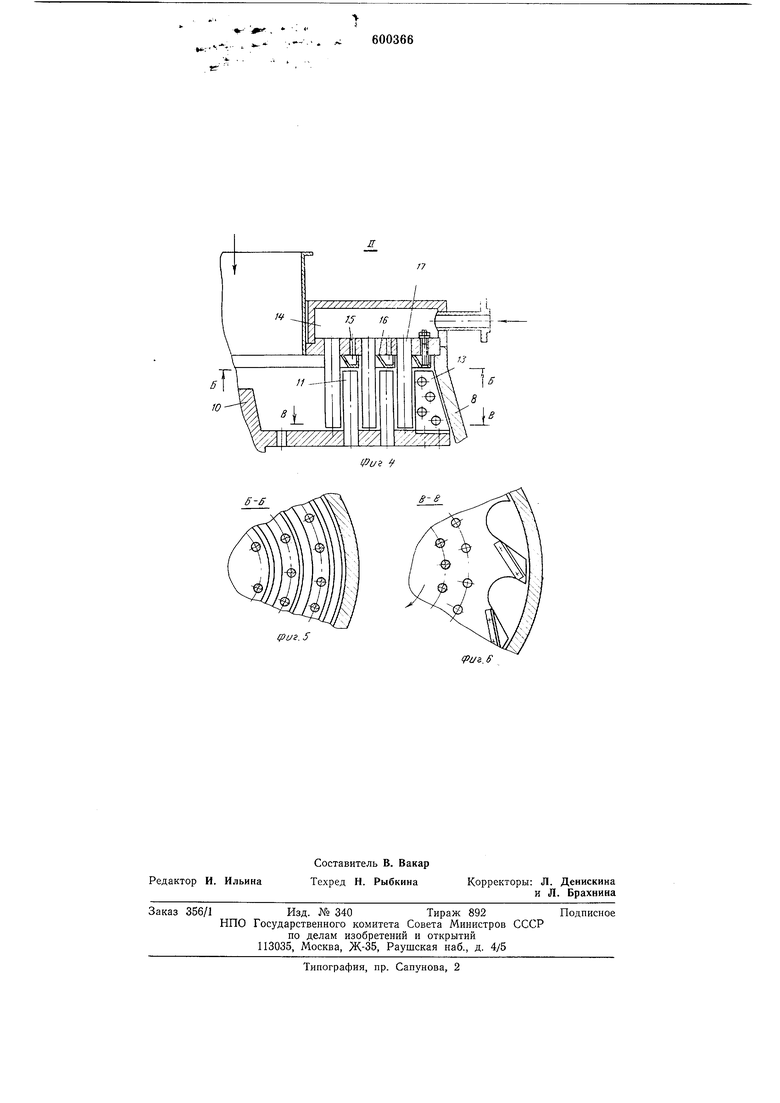

Для этого ротор выполнен многоярусным и на верхней поверхности диска каждого яруса укреплены центральные и периферийные лопатки, а к стенкам корпуса, параллельным

дискам, сверху примыкают индивидуальные для каждого яруса газораздающие коллекторы, а снизу - распределительные кольца, п последние сообщены с соответствующим коллектором через выполненные в стенках корпуса отверстия, расположенные между пальцами.

Кроме того, к патрубку ввода материала подключен ппевможелоб с поворотной беспровальной газораспределительной решеткой, набранной из трапециевидных элементов, и газоподводяшим коробом под ней, в котором расположены рассекатели потока, снабженные электромагнитными катушками.

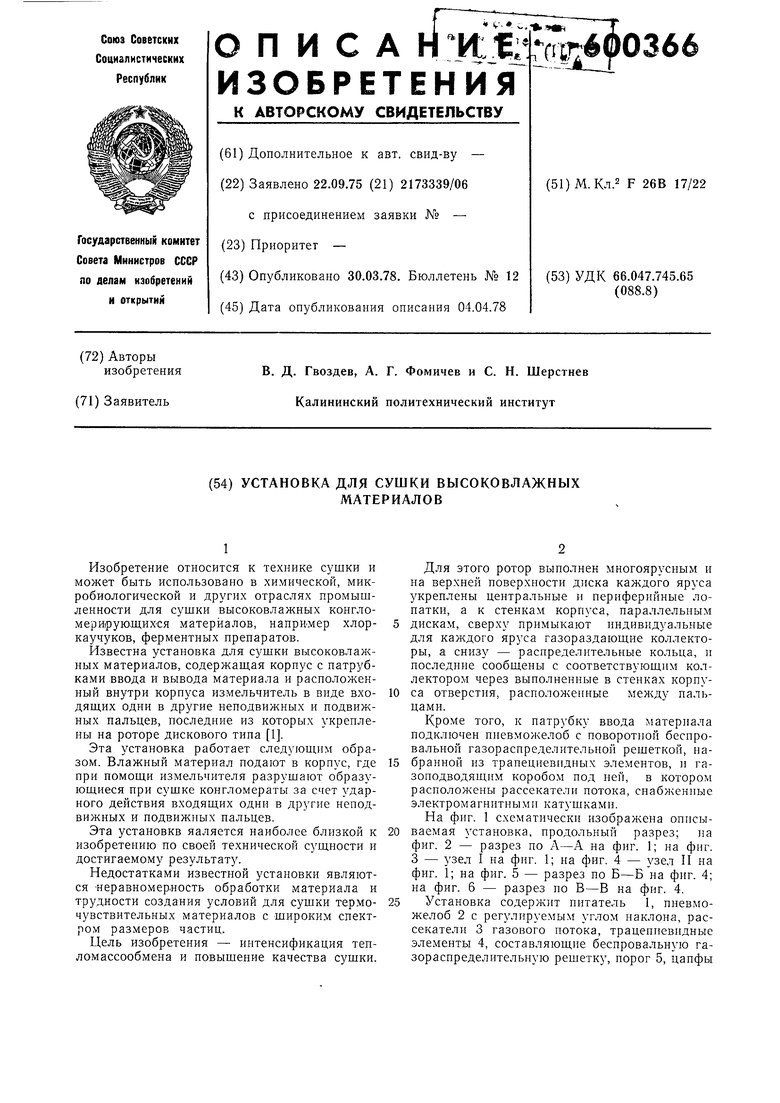

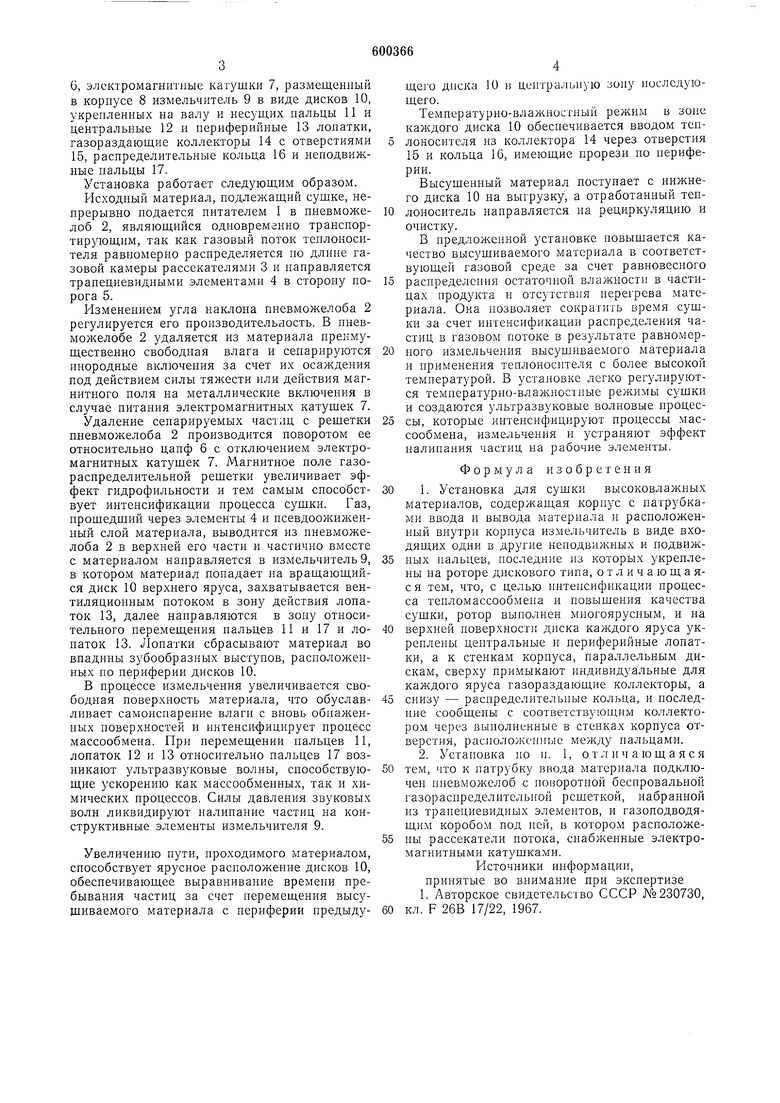

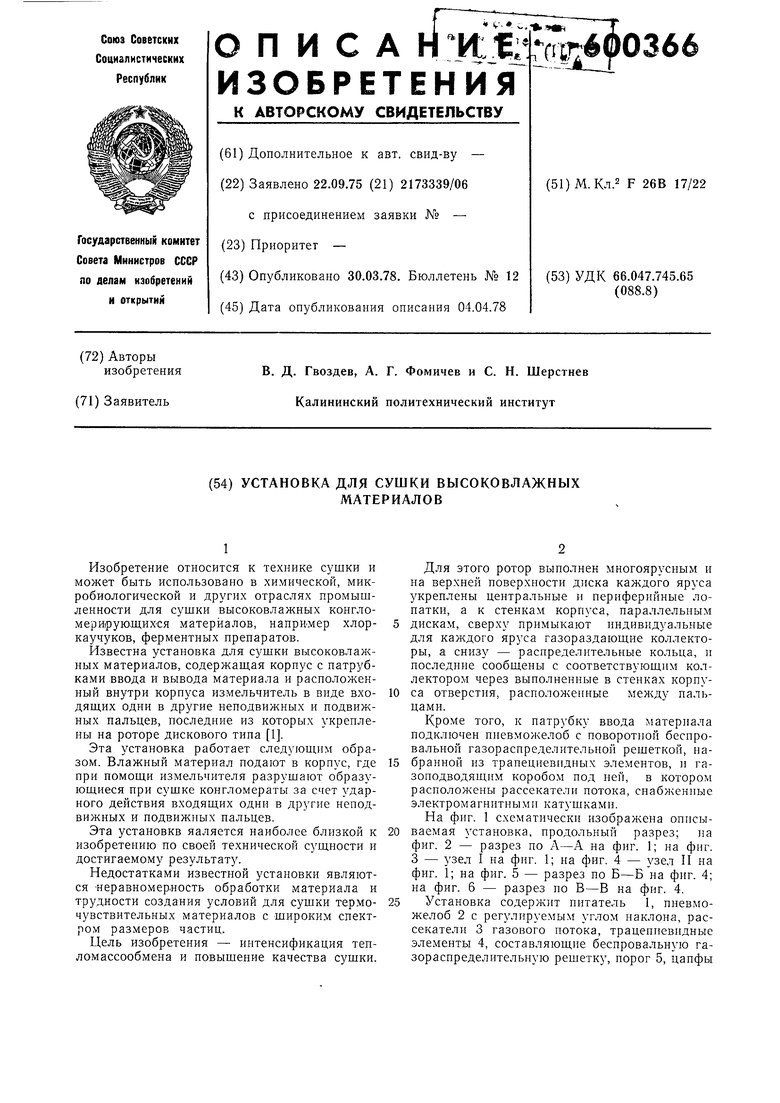

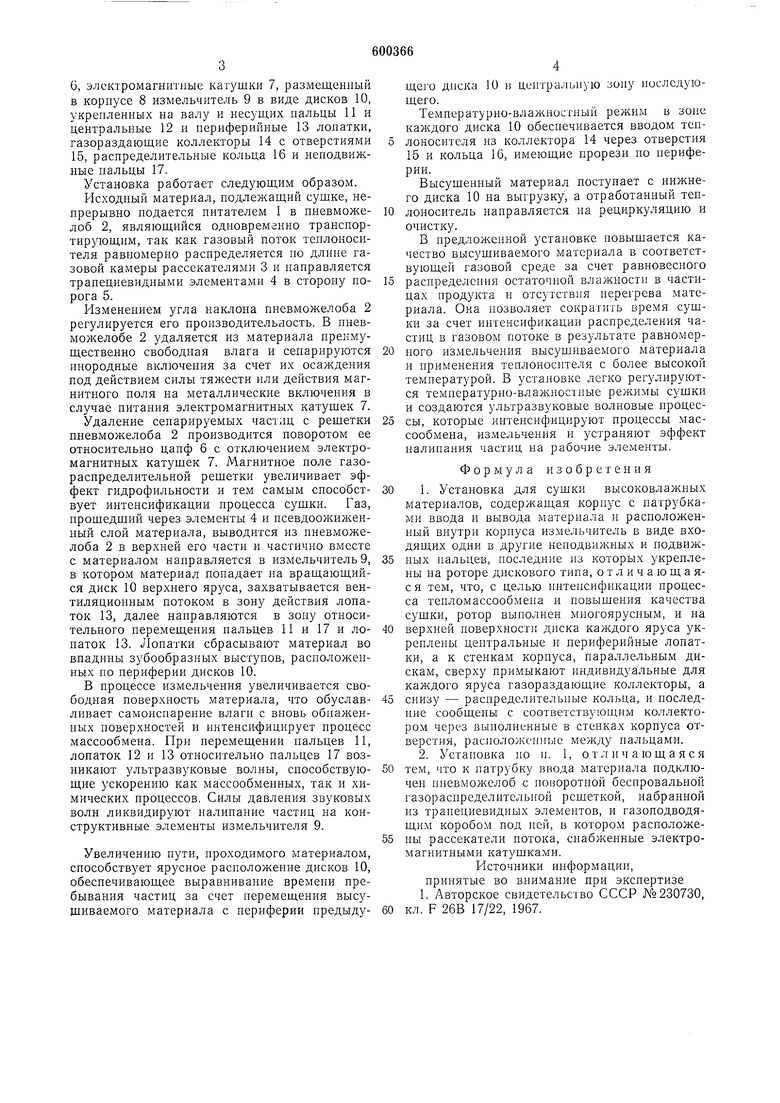

На фиг. 1 схематически изображена оппсываемая установка, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1; на фиг. 5 - разрез по Б-Б на фиг. 4; на фиг. 6 - разрез по В-В на фиг. 4.

Установка содержит питатель I, пневможелоб 2 с регулируемым углом наклона, рассекатели 3 газового потока, трацеппевидные элементы 4, составляющие беспровальную газораспределительную решетку, порог 5, цапфы 6, электромагнитные катушки 7, размещенный в корпусе 8 измельчитель 9 в виде дисков 10, укрепленных на валу и несуш,их пальцы 11 и центральные 12 п нернферпйные 13 лопатки, газораздающие коллекторы 14 с отверстиями 15, распределительные кольца 16 и неподвижные пальцы 17. Установка работает следующим образом. Исходный материал, подлежащий сушке, непрерывно нодается питателем 1 в пневможелоб 2, являющийся одновременно транспортирующнм, так как газовый поток теплоносителя равномерно распределяется по длине газовой камеры рассекателями 3 и направляется трапециевидными элементами 4 в сторону порога 5. Изменением угла наклона пневможелоба 2 регулируется его производительность. В пневможелобе 2 удаляется из материала нренмущественно свободная влага и сепарируются инородные включения за счет их осаждения под действием силы тяжести или действия магнитного поля на металлические включения в случае питапия электромагнитных катушек 7. Удаление сепарируемых частиц с решетки пневможелоба 2 производится поворотом ее относительно цапф 6 с отключением электромагнитных катущек 7. Магнитное ноле газораспределительной решетки увеличивает эффект гидрофильностн и тем самым способствует интенсификации процесса сушки. Газ, прошедший через элементы 4 и псевдоожиженпый слой материала, выводится из пневможелоба 2 в верхней его части и частично вместе с материалом направляется в измельчитель9, в котором материал поиадает на вращающийся диск 10 верхнего яруса, захватывается вентиляционным потоком в зону действия лопаток 13, далее направляются в зопу относительпого перемещепия пальцев И и 17 и лопаток 13. Лопатки сбрасывают материал во впадипы зубообразных выступов, расположенных по периферии дисков 10. В процессе измельчения увеличивается свободная поверхность материала, что обуславливает самоиспарение влаги с вновь обнаженных поверхностей п интенсифицирует нроцесс массообмена. При перемещении пальцев 11, лопаток 12 и 13 относительно пальцев 17 возникают ультразвуковые волны, снособствующие ускорению как массообменных, так и химических нроцессов. Силы давления звуковых волн ликвидируют налипапие частиц на конструктивные элементы измельчителя 9. Увеличению пути, проходимого материалом, способствует ярусное расположение дисков 10, обеспечивающее выравнивание времепи пребывания частиц за счет перемещения высушиваемого материала с нериферии предыдущего диска 10 в центральную зону последующего. Температурно-влажностный режим в зоне каждого диска 10 обеспечивается вводом теплоносителя из коллектора 14 через отверстия 15 и кольца 16, имеющие прорези по нериферии. Высущепный материал поступает с нижнего диска 10 на выгрузку, а отработанный тенлоноснтель направляется на рециркуляцию и очистку. В предлож.енной установке повышается качество высушиваемого материала в соответствующей газовой среде за счет равновесного распределепня остаточной влажности в частицах продукта и отсутствия перегрева материала. Она позволяет сократить время сушкн за счет интенсификации распределения частиц в газовом потоке в результате равномерного из.мельчения высушиваемого материала и применения теплоносителя с более высокой температурой. В установке легко регулируются температурно-влажностные режимы сушки и создаются ультразвуковые волновые нроцессы, которые интенсифицируют процессы массообмена, из.мельчения и устраняют эффект налипания частиц на рабочие элементы. Формула изобретения 1. Установка для сушки высоковлажных материалов, содержащая корпус с натрубками ввода и вывода материала и расположенный внутри корпуса измельчитель в виде входящих одни в другие неподвижных и подвижных иальцев, последние из которых укренлены на роторе дискового типа, отличающаяс я тем, что, с целью интенсификации процесса тепломассооблмеиа и новышения качества сушки, ротор выполнен многоярусным, и на верхней поверхности диска каждого яруса укреплены центральные н периферийные лопатки, а к стенкам корпуса, параллельным дискам, сверху примыкают индивидуальные для каждого яруса газораздающие коллекторы, а снизу - распределительные кольца, и последние сообщены с соответствуюп нм коллектором через выполпенные в стенках корпуса отверстия, расположенные между пальцами. 2. Установка по н. 1, отличающаяся тем, что к патрубку ввода материала подключеп пневможелоб с поворотпой беспровальной газораспределительной решеткой, набранной из трапециевидных элементов, и газоподводящим коробом под ней, в котором расположепы рассекатели потока, спабженные электромагнитными катушками. Источники информации, принятые во впиманне при экспертизе 1. Авторское свидетельство СССР ЛЬ 230730, кл. F 26В 17/22, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

| Установка для проведения процессов тепло- и массообмена | 1977 |

|

SU749414A1 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

| Установка для сушки сыпучих материалов | 1976 |

|

SU609041A1 |

| Сушильная установка | 1980 |

|

SU956942A1 |

| Сушилка для сыпучих материалов | 1980 |

|

SU926470A1 |

| АППАРАТ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2615371C1 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

| Установка для сушки и гранулирования материалов | 1974 |

|

SU685321A1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ ДЛЯ ТЕРМОЛАБИЛЬНЫХ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2019 |

|

RU2737213C2 |

B-S

(риг. 5

/7

ipUi.S

Авторы

Даты

1978-03-30—Публикация

1975-09-22—Подача