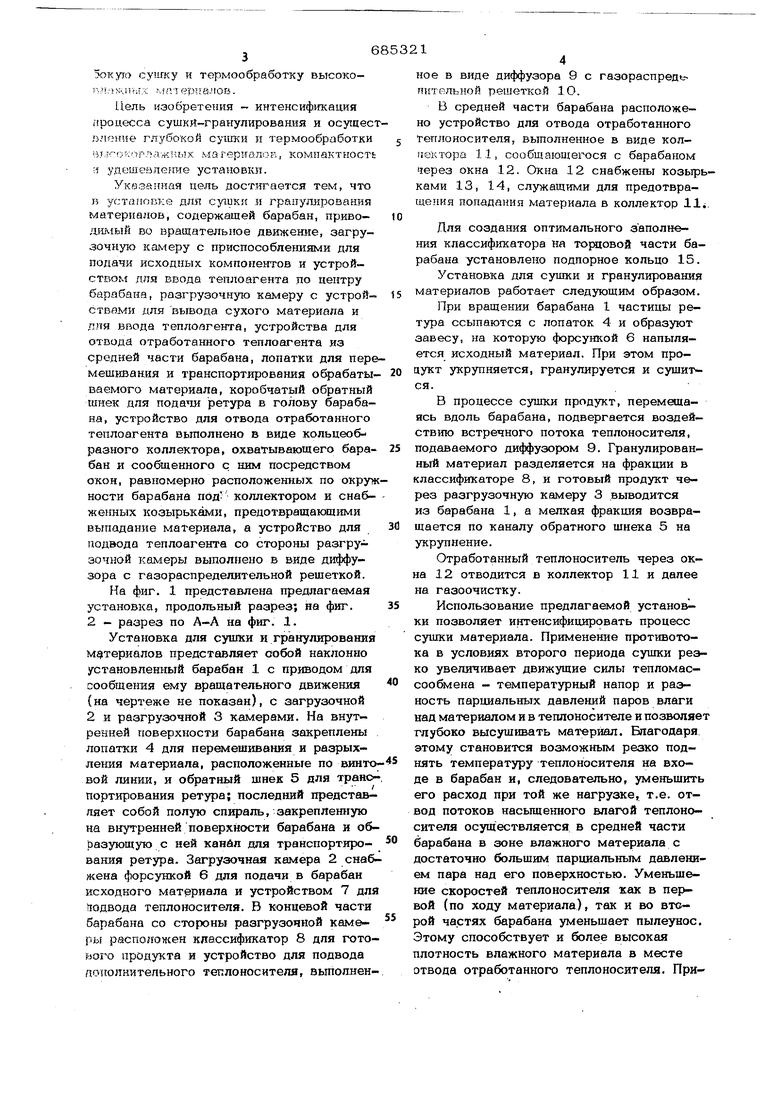

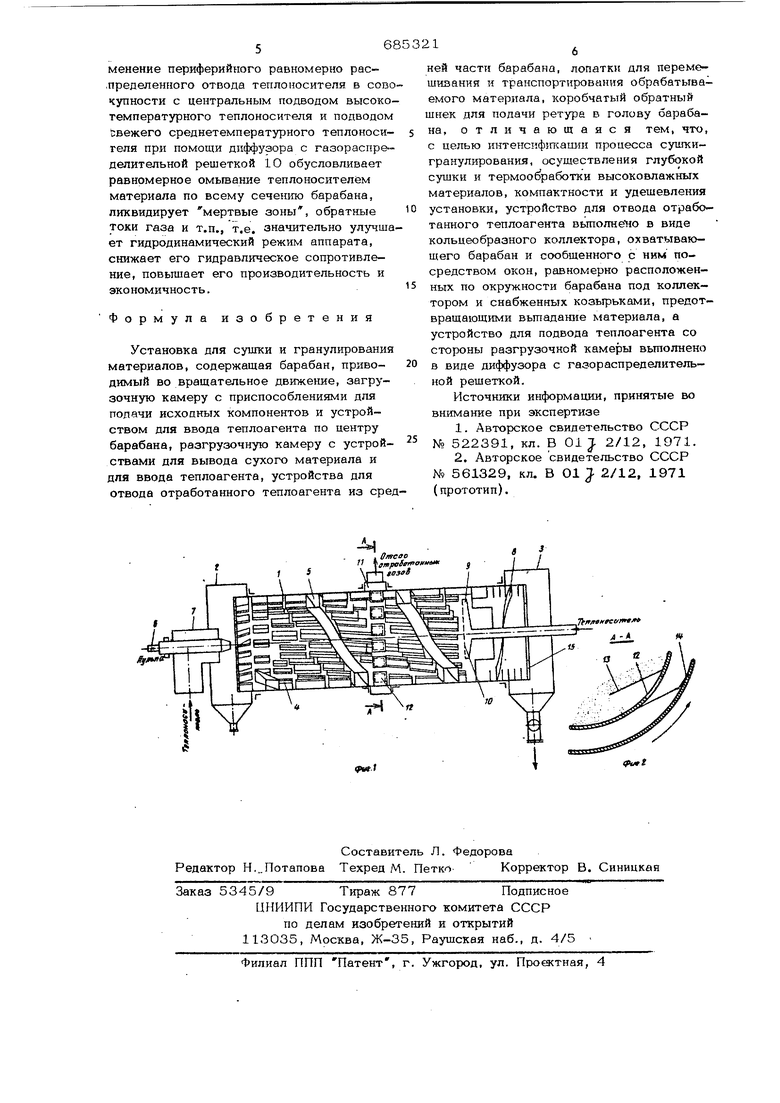

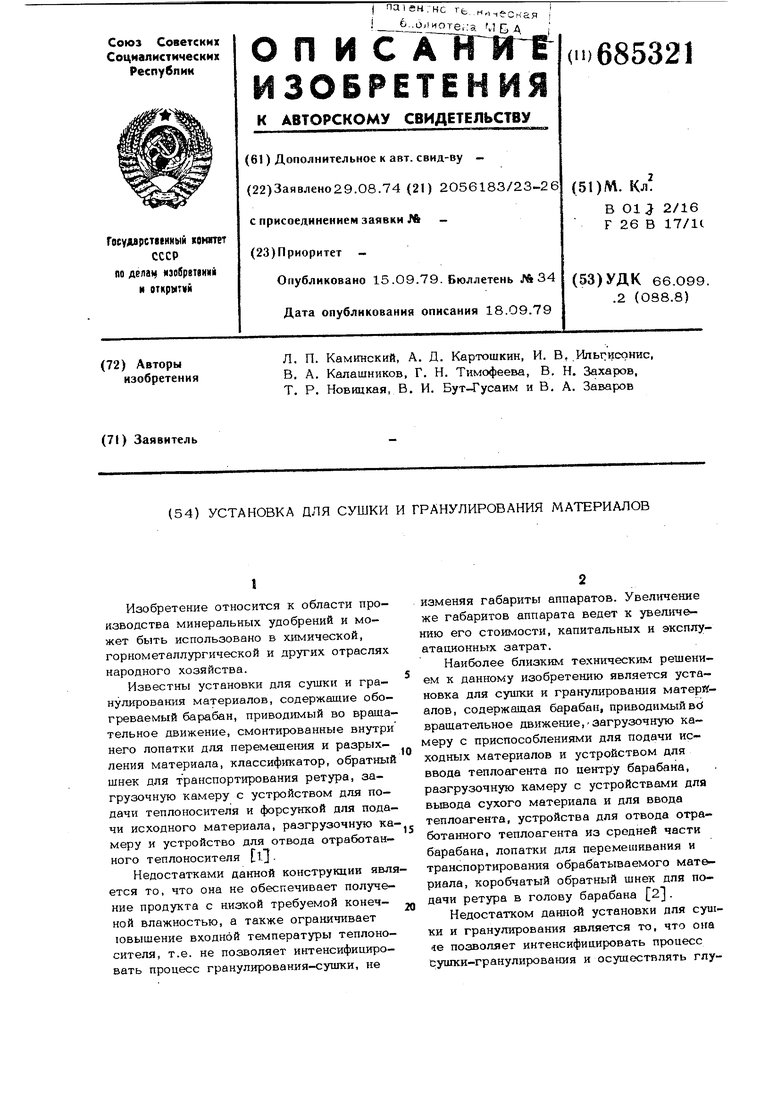

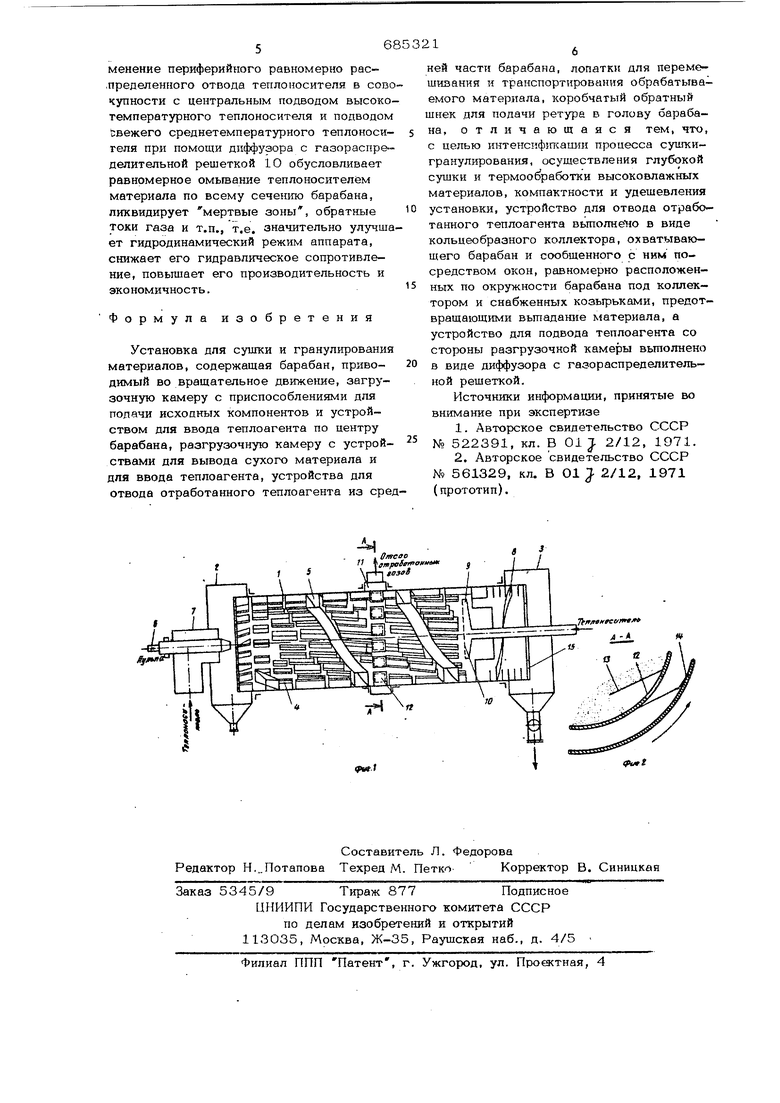

Изобретение относится к области производства минеральных удобрений и может быть использовано в химической, горнометаллургической и других отраслях народного хозяйства. Известны установки для сушки и гранулирования материалов, содержащие обогреваемый барабан, приводимый во вращательное движение, смонтированные внутри него лопатки для перемедення и разрыхления материала, классификатор, обратный шнек для транспортирования ретура, загрузочную камеру с устройством для подачи теплоносителя и форсункой для подачи исходного материала, разгрузочную к:а меру и устройство для отвода отработанного теплоносителя lj . Недостатками данной конструкции явля ется то, что она не обеспечивает получение продукта с низкой требуемой конечной влажностью, а также ограничгшает ювышение входной температуры теплоносителя, т.е. не позволяет интенсифицировать процесс гранулирования-сушки, не изменяя габариты аппаратов. Увеличение же габаритов аппарата ведет к увеличению его стоимости, капитальных и эксплуатационных затрат. Наиболее близким техническим решением к данному изобретению является установка для сушки и гранулирования материалов, содержащая барабан, приводимый вс( вращательное движение,-загрузочную камеру с приспособлениями для подачи исходных материалов и устройством для ввода теплоагента по центру барабана, разгрузочную камеру с устройствами для вывода сухого материала и для ввода теплоагента, устройства для отвода отработанного теплоагента из средней части барабана, лопатки для перемешивания и транспортирования обрабатываемого материала, коробчатый обратный шнек для подачи ретура в голову барабана 2. Недостатком данной установки для cyuiки и гранулирования является то, что она 4е позволяет интенсифицировать процесс сушки-гранулирования и осуществлять глу5оку7о сулку и термообработку высоко- /iKOitiiX х гперпалов. Цель изобретения - интенсиф.икаиия нроцесса сушки-гранулирования и осущес вление глубокой сугики и термообработки чу.ггокорлажпьх магериалок, компактност и удошеалеиие установки. Указанная цель дост1тгается тем, что « установке д;ш сугики .н гранулирования материалов, содержащей барабан, приводшмый во вращательное движение, загрузочную камеру с приспособлегшями для подачи исходных компонентов и устройством для ввода теплоагента по центру барабана, разгрузочную камеру с устройствами для вывода сухого материала и лпя ввода теплоагента, устройства для отвода отработанного теплоагента из средней части барабана, лопатки для пере мешивания и транспортирования обрабатываемого материала, коробчатый обратный шнек для подаш ретура в голову барабана, устройство для отвода отработанного теплоагента вьтолнено в виде кольцеобразного коллектора, охватывающего барабаи и сообщенного с ним посредством окон, равномерно расположенных по окруж ности барабана под коллектором и снабженных козырьками, предотвращающими выпадание материала, а устройство для подаода теплоагента со стороны разгрузочной камеры выполнено в виде диффузора с газораспределительной решеткой. На фиг. 1 представлена предлагаемая установка, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1. Установка для сушки и гранулирования материалов представляет ообой наклонно установленный барабан 1 с приводом для сообщения ему вращательного движения {на чертеже не показан), с загрузочной 2 и разгрузочной 3 камерами. На внутренней поверхности барабана закреплены лопатки 4 для перемешивания и разрыхления материала, расположенные по винто вой линии, и обратный шнек 5 для транспортирования ретура; последний представляет собой полую спираль, закрепленную на вкутренней поверхности барабана и обЬазующуто с ней кандл для транспортнрования ретура. Загрузочная камера 2 снаб жена форсункой б для подачи в барабан исходного материала и устройством 7 для Подвода теплоносителя. В концевой части барабана со стороны разгрузочной камеры распояожен классиф.икатор 8 для готового продукта и устройство для подвода дополнительного теплоносителя, вьшолненное в виде диффузора 9 с газораспредьпительной решеткой Ю. В средней части барабана расположено устройство для отвода отработанного теплоносителя, выполненное в виде колсектора 1.1, сообщающегося с барабаном через окна 12. Окна 12 снабжены козырьками 13, 14, служащими для предотвращения попадания материала в коллектор Hi. Для создания оптимального заполнения классификатора на торговой части барабана установлено подпорное кольцо 15. Установка для сушки и гранулирования материалов работает следующим образом. При вращении барабана 1 частицы ретура ссыпаются с лопаток 4 и образуют завесу, на которую форсункой 6 напыляется исходный материал. При этом процукт укрупняется, гранулируется и сушится. В процессе сушки продукт, перемещаясь вдоль барабана, подвергается воздей- CTBjno встречного потока теплоносителя, подаваемого диффузором 9. Гранулированный материал разделяется на фракции в классификаторе 8, н готовый продукт через разгрузочную камеру 3 выводится из барабана 1, а мелкая фракция возвращается по каналу обратного шнека 5 на укрупнение. Отработанный теплоноситель через окна 1 2 отводится в коллектор 11 и далее на газоочистку. Использование предлагаемой установки позволяет интенсифицировать процесс сушки материала. Применение противотока в условиях второго периода сушки резко увеличивает движущие силы тепломассообмена - температурный напор и раэность парциальных давлений паров влаги над материалом и в теплоносителе и позволяет глубоко высущ1тать материал. Благодаря этому становится возможным резко поднять температуру теплоносителя на входе в барабан н, следовательно, уменьшить его расход при той же нагрузке, т.е. отвод потоков насыщенного влагой теплоносителя осуществляется в средней части барабана в зоне влажного материала с достаточно большим парциальньпи давлением пара над его поверхностью. Уменьшение скоростей теплоносителя как в первой (по ходу материала), так и во второй частях барабана уменьшает пыпеунос. Этому способствует и более высокая плотность влажного материала в месте отвода отработанного теплоносителя. Применение периферийного равномерно раслределенного отвода теплоносителя в сов купности с центральным подводом высоко температурного теплоносителя и подводом Свежего среднетемпературного теплоноси геля при помощи диффузора с газораспре делительной решеткой 10 обусловливает равномерное омьгоание теплоносителем материала по всему сечению барабана, ликвидирует мертвые зоны , обратные токи газа и т.п., т.е. значительно улучш ет гидродинамический режим аппарата, снижает его гидравлическое сопротивление, повышает его производительность и экономичность. изобретения мула Установка для сушки и гранулирования материалов, содержащая барабан, приводимый во вращательное движение, загрузочную камеру с приспособлениями для подачи исходных компонентов и устройством для ввода теплоагента по центру барабана, разгрузочную камеру с устройствами для вывода сухого материала и для ввода теплоагента, устройства для отвода отработанного теплоагента из сре ней части барабана, лопатки для перемешивания и транспортирования обрабатываемого материала, коробчатый обратный шнек для подачи ретура в голову барабана, отличающаяся тем, что, с целью интенсифтсаиии процесса сушкигранулирования, осуществления глубокой сушки и термообработки высоковлажных материалов, контактности и удешевления установки, устройство для отвода отработанного теплоагента вьтолнено в виде кольцеобразного коллектора, охватывающего барабан и сообщенного с ним посредством окон, равномерно расположенных по окружности барабана под коллектором и снабженных козьфьками, предотвращающими вьшадание материала, а устройство для подвода теплоагента со стороны разгрузочной камеры вьшолнено в виде диффузора с газораспределительной решеткой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 522391, кл. В 01 J- 2/12, 1971. 2.Авторское свидетельство СССР № 561329, кл. В 01 2/12, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| Установка для сушки и гранулирования материалов | 1971 |

|

SU522391A1 |

| Сушилка-гранулятор | 1981 |

|

SU1002769A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Сушилка-гранулятор | 1985 |

|

SU1262235A1 |

| Гранулятор-сушилка | 1977 |

|

SU659864A1 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Устройство для гранулирования минеральных удобрений | 1984 |

|

SU1304865A1 |

Авторы

Даты

1979-09-15—Публикация

1974-08-29—Подача