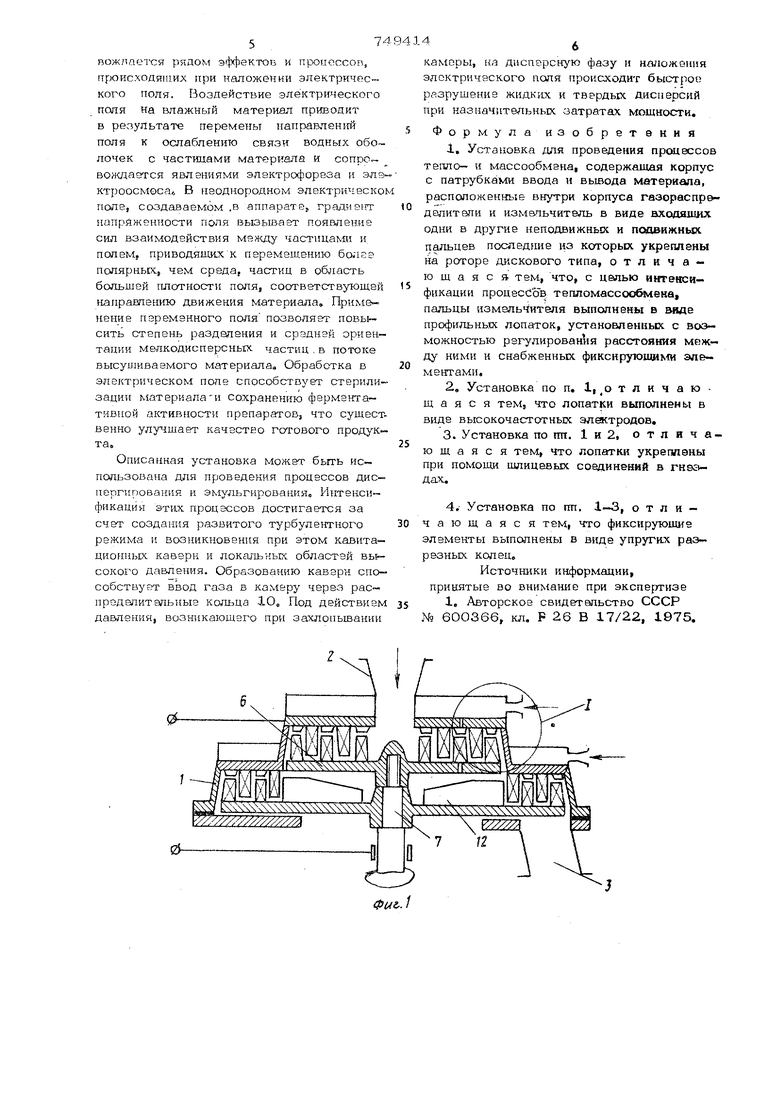

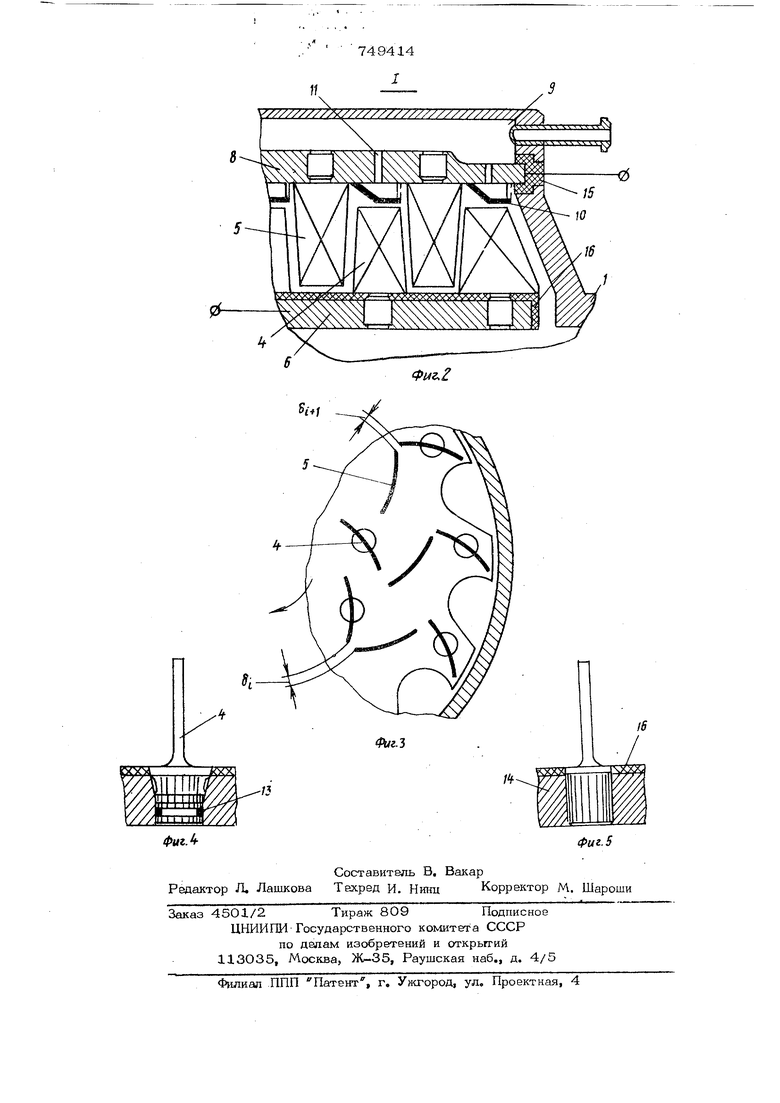

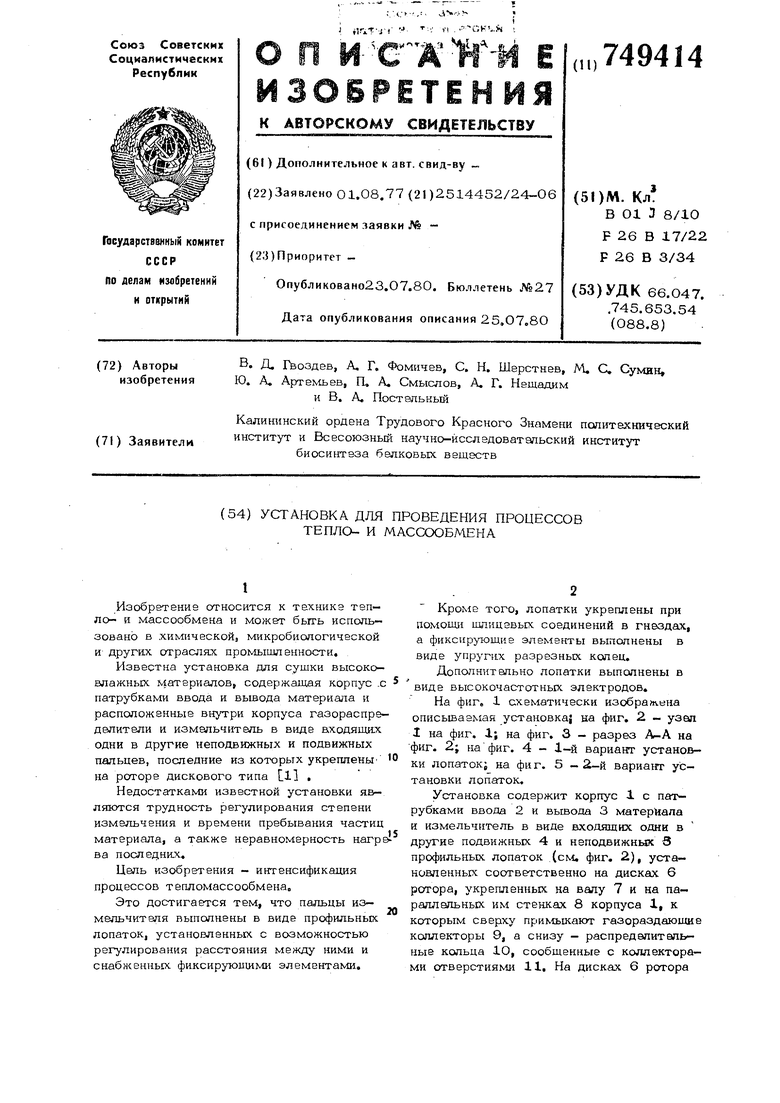

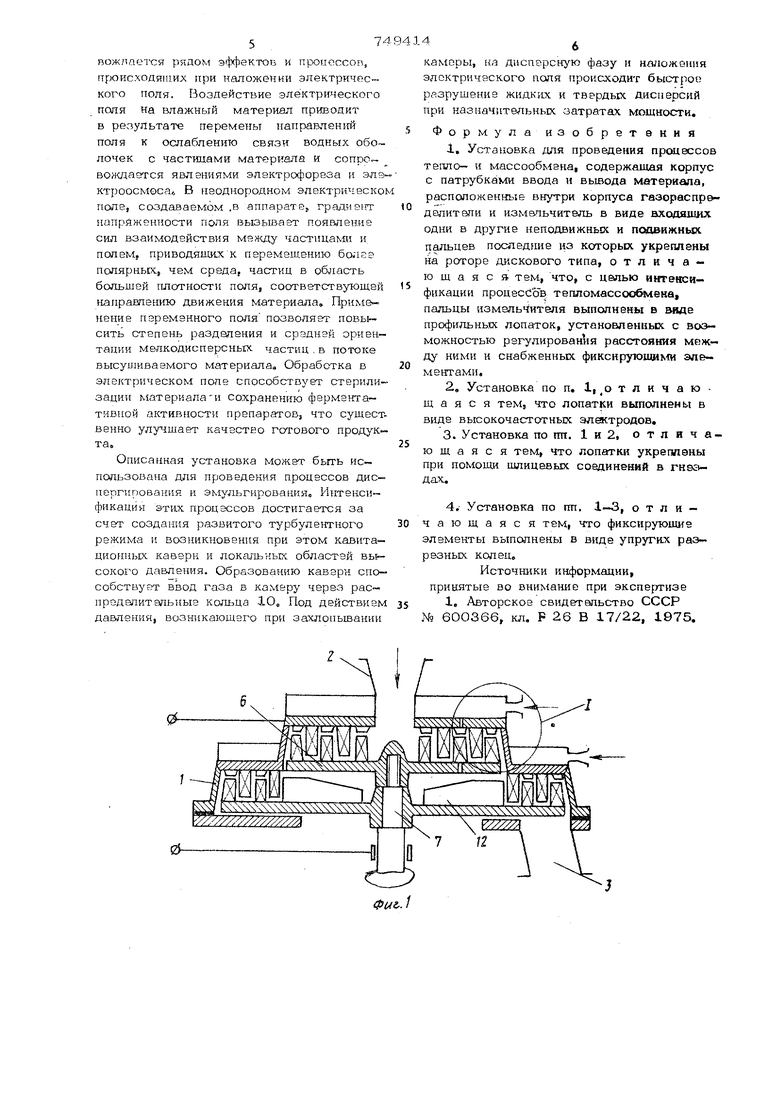

Изобретение относится к технике тепло- и массообмена и может быть использовано в химической, микробиологической и других отраслях промыщленности. Известна установка для сушки высоковлажных. К1атериалов, содержащая корпус .с патрубками ввода и вывода материала и расположенные внутри корпуса газораспре делители и измельчитель в виде аходящи.х одни в другие неподвижных и подвижных пальцев, последние из которых укрепленына роторе дискового типа Lll Недостатками известной установки являются трудность регулирования степени измельчения и времени пребывания частиц материала, а также неравномерность нагр ва последних, Цель изобретения - интенсификация процессов тепломассообмена. Это достигается тем, что пальцы измельчителя выполнены в виде профильных лопаток, установленных с возможностью регулирования расстояния между ними и снабженных, фиксируюишми элементами. Кроме того, лопатки укреплены при помощл шлицевых соединений в гнездах, а фиксирующие элементы выполнены в виде упругих разрезных колец, Дополнитапьно лопатки выполнены в виде высокочастотньгх электродов. На фиГе 1 схематически изобрат.ена описьшаемая установка на фиг, 2 - узап 1 на фиг, i; на фиг, 3 - разрез А-А на фиг, 2; на фиг. 4 - 1-и вариант установки лопаток; на фиг. 5 -2-й вариант установки лопаток. Установка содержит корпус 1 с патрубками ввода 2 и вывода 3 материала и измельчитель в виде входящих одни в другие подвижных 4 и неподвижных 3 профильных, лопаток (см. фиг, 2), установленных соответственно на дисках 6 ротора, укрепленных на валу 7 и на параллельных им стенках 8 корпуса 1, к которым сверху примыкают газораздающие коллекторы 9, а снизу - распредалитадьные кольца 10, сообщенные с коллекторами отверстиями 11, На дисках 6 ротора

cMuirriiроипны rnK)v:; и;м1грп:1;. лс::;П-кн 1 ii для пе тох1П1дония M;iToriu i;i;i к пс- )И(й)ИН рсэтора. .тки 4 п 5 ycTauoivачоны с возможностью в.зэиМЮй ariTOtio.-vi- пой ориентации друг О1м-юситально /itiyrn с переменным расстоя1ше;л мехаду нимн а такжэ в смежных ксяьцйзых ряда.Ха /Шя обеспечения взаимного расположения лонвток 4 и 5,. дост1-игаемого .ij ro-vf поворота их вокруг оси, нослсдпие снабжен фиксирующим элементом п вкде упругого кагала 3.3 или выполнены с рафпеной носадочной поверхносаъю 1.4 i-iaripHMepa шпцовой. При этом, о.хватьтаюийя поверхность устагювочного гнезда выполнена сос-твЕтстврощей формь, Лопатки 4 и 5 выполне1;ы в виде вьсокочастотпых электродов и под -ивочень к гэкератору высокой частоты (на чертеже не показан). При этом, ненодвижньге 5 и подвижные 6 электродьЕ-лонатки образуют понарно обкладкп рабочего кондансаторад мек-сду козгорыми создается высокочастотное электрическое ноле нереме.шюй напряженлостн вследствие неравномерного зазора мегкду пластинамИа Электроды 4 и 5 изолирован электрически друг от друга с помоилло изоляторов 15 и 16 и покрьгтЫ для сушк химически чистых материалов изоляциейэ нанример5 из химичесю стойких эмгллей.-, Увеличение напряженности поля в мате- о-т входа аппарата к. выходку нозво ляэт подцэрживать уделыг/ю мош.ность5 обеспеч -шаю1цую высорс;ут-о скорость сушки во анпарате.

Установка работает следуюш.ИлЕ обра- 3 ом,

Исходньи- материал; подлг ка,1ций сзш-. ке, подается через загрузочный патрубок 2 в цегггральную часть кзмешдчитзля на вращающимися диск 6 ротора и попадает в зону действия лопаток 4 и 5, после чего сбрасьшается на вьЕгрузку из последней камеры измельчит ел я о В процессе и-Змальчения происходит ностоянноэ обновление новер.хности к атериала участвующей в процессах тепломассообмена) и по лучение более равномерного npoi-рева частиц материала npv его перемещении в центробежном поле и вос-здействии сушиль isoro агента, поступающего в 1 азоразда ющие коллекторы 9, При зтом нагрев электродов 4 и 5 и стенок корпуса 1 препятствует кон/денсадии влаги на их на верхности 1-1змепен,ие степени измальче-«

ния материала в наи :авлен.ии, д. потока за счет взаимного эасположе; ия лопаток 4 и 5 |-|озволяет рет- лировать напор Бысущиваемохо материала и гранnyjiCMGTpUnecKiUi ССГЛШЗ .ОСУИДПЧО, l;)i;

p.fOOTO центробежного ainiaijaTa /юстягается высокая сггепепь )).е1пиваник и однородности потока .ц создается сильный вентиляцио Н1ьп 1 OflxjieKTs снособствующий Зси рузке и разгрузке новки, а э4х})ект интерференц:; звукояьЕх. волн от действия лопаток 4 п. 5 и силы давления их исключают налипание частиц

материала на конструктивные элементы аппарата Ротор установк}; создает вентпляциоины} HOTOKj что позволяет использовать замкнутJTO , циркуляции теш1о носителя без применения BIISIUHILX вентштяционных уст Юйств5 делает установку автономной, компактной и надежной в эксплуатации.

Интенсификация процесса сушки в огп:сьпзаемой установке достигается за счет дополнительного высокоскоростного нагрева материала при пра; ождении его в ме«электродном пространствед в котором создается высокочасгготное элект)ялческое поле При высокях значения.х, частоты электрического поля перпод изменения поля по величине и иапь-авлению делается метаъше времени релаксации ионной сферы частиц и происходит поляризация материала При зтом энергия поля ТВЧ создает в материале темнературньд градиента напралтенный к поверхности материала, а скорость массопсреноса в глатериеле столь велика, что удаление влаги осуществляется не только в виде паров, но и в виде канешь, интенсивно испаряю- в процессе измальчен.ия материала при. воздействии тепгтоносителя„ Таким образом, между лопатками 4 и 5 установки образуются подзижные ячейки тепло- и массообмека, в которых происход1- т удаление свободной и связангюй влаги из ин- тенси.вно перемещиваемого материала, непрерывное измельчение и обновление повегжкости высущиваемого мат ериШ1 а и ег обработка в высокочастотном электрическом поле переменной напряженности. Напряженность поля в выоушиваемом материале определяется величиной воздушного зазора смежными злект юдами, уменьшающегося в направлении дви.жения материала в смежных кольцевых рядах. Этим достигается повьиленне качества за счет исключения пробоя влажного материала в начальный период сущки и последующ.его увеличения напряженности по мере уменьшения влагосодержакия fs материште и воздушного зазора между лопатками 4 и 5, Сушка материала в агиьчрат;: соиро- 57вожлаегся рядом эффектов и процессов, П :юисходя цих при наложении электрического поля. Воздействие электрического поля На влажный материал привояит в результате перемены направленггй поля к ослаблению связи водных оболочек с частицами материала и сопро™ вонадаатся явлениями электрс)фореза и элэ ктроосмоса« В неоднородном электрическо поле, создаваемом .в аппарате} грал.и91гт напрйженности поля вызывает появление сил взаимодействия мен-сду частчщами и полем, приводяищх к перемещению болге полярных, чем среда, частиц в область большей плотности поля, соответствующей направлению движения материала. Применение пэременного поля позволяет повысить степень разделения и средней ориентации мелкодисперсных частиц.в потоке высушиваемого материала Обработка в электрическом поле способствует стерилизации материалаИ сохранению ферментативной активности препаратов, что сущест венно улучшает качество готового продукта. Описанная установка может быть использована для проведения процессов диспергирования и эмульгирования. Интенсификация этих процессов достигается за счет создания развитого турбулентного режима и возникновения при этом кавита- циотпзЕх. каверн и локальных областей вььсокого давления. Образованию каверн способствует ввод газа в камеру через рас пределитэлысые кольца Ю, Под действием давления, возникающего при захлопьшании камеры, ил дисперсную фазу и наложения электрического поля нроиаходит быстрое разрущение жидких и твердых, дисперсий при назначительных затратах мощности. Формула изобрет ення 1.Установка для проведения процессов тегуто- и массообмена, содержащая корпус с патрубками ввода и вывода материала, расположенные внутри корпуса газораспр делитвпи и изм&пьчитель в виде аходяишх одни в другие неподвижных и подвижных пальцев последние из которых укреплены на роторе дискового типа, о т л и ч а - ю щ а я с тем, что, с целью (иггенсификации процессов тепломассообмена, пальцы измельчителя выполнены в виде профильных лопаток, установленных с возможностью регулирования расстояния между ними и снабженных фикснруюцщкш зле ментами, 2.Установка по п. 1, о т л и ч а ю щ а я с я тем, что лопатки выполнены в виде высокочастотных электродов, 3.Установка по пп. 1и2, отличающаяся тем, что лопатки укреплены при помощи шлицевык соединений в гнездах, 4.Установка по пп, 1-3, отличающаяся тем, что фиксирующие элементы выполнены в виде упругах разрезных колец. Источники информации, прииять е во внимание при экспертизе 1, Авторское свидетельство СССР .N9 600366, кл, F 26 В 17/22, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки высоковлажных материалов | 1975 |

|

SU600366A1 |

| Дезинтеграционно-конвективно-кондуктивный сушильный агрегат - устройство получения порошков из различных видов сельскохозяйственного сырья и дикоросов | 2016 |

|

RU2637528C2 |

| Установка для получения органического удобрения из отходов жизнедеятельности птицы и домашнего скота и кавитационный диспергатор | 2019 |

|

RU2716411C1 |

| Ротор сушилки | 1987 |

|

SU1430705A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2840465C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| Центробежный измельчитель | 1990 |

|

SU1750723A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Измельчитель пищевого продукта | 2019 |

|

RU2726441C1 |

| УСТРОЙСТВО ДЕЗИНТЕГРАТОР-КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2616792C1 |

Авторы

Даты

1980-07-23—Публикация

1977-08-01—Подача