тия 120-150° и ycTaiioBvTeii на расстоянии от диафрагмы, равном 0,5 диаметра иатрубка, а площадь его основання составляет 1,1 -1,2 диаметра натрубка.

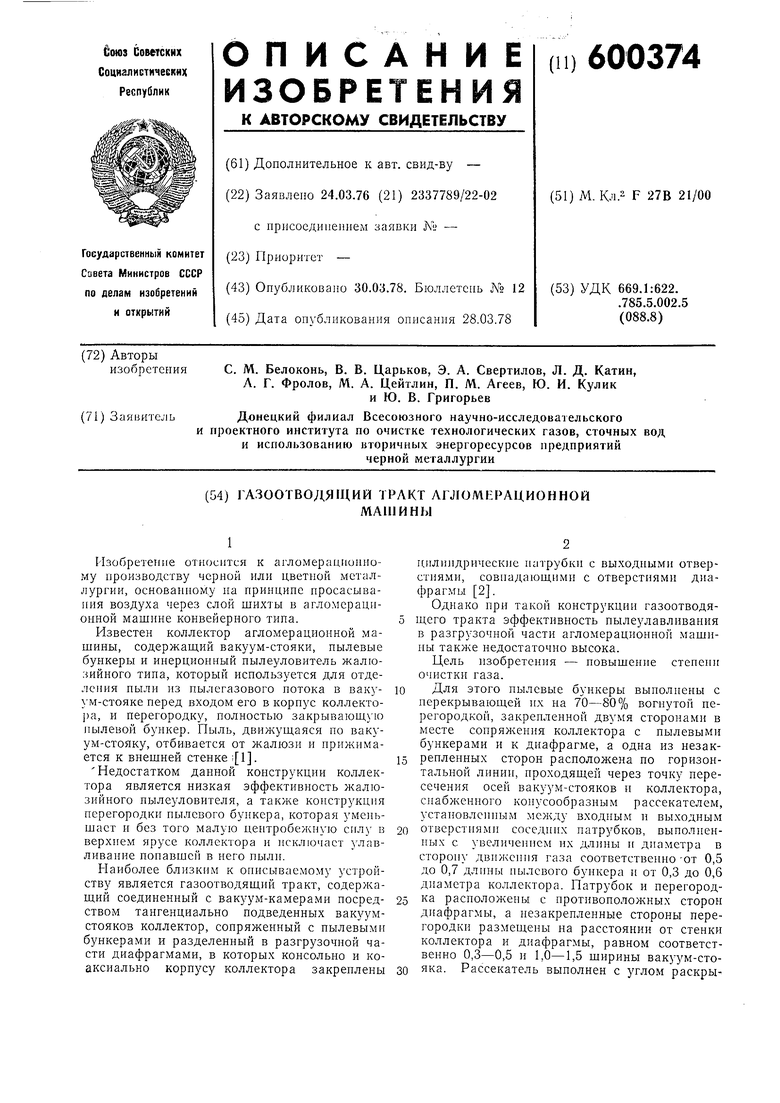

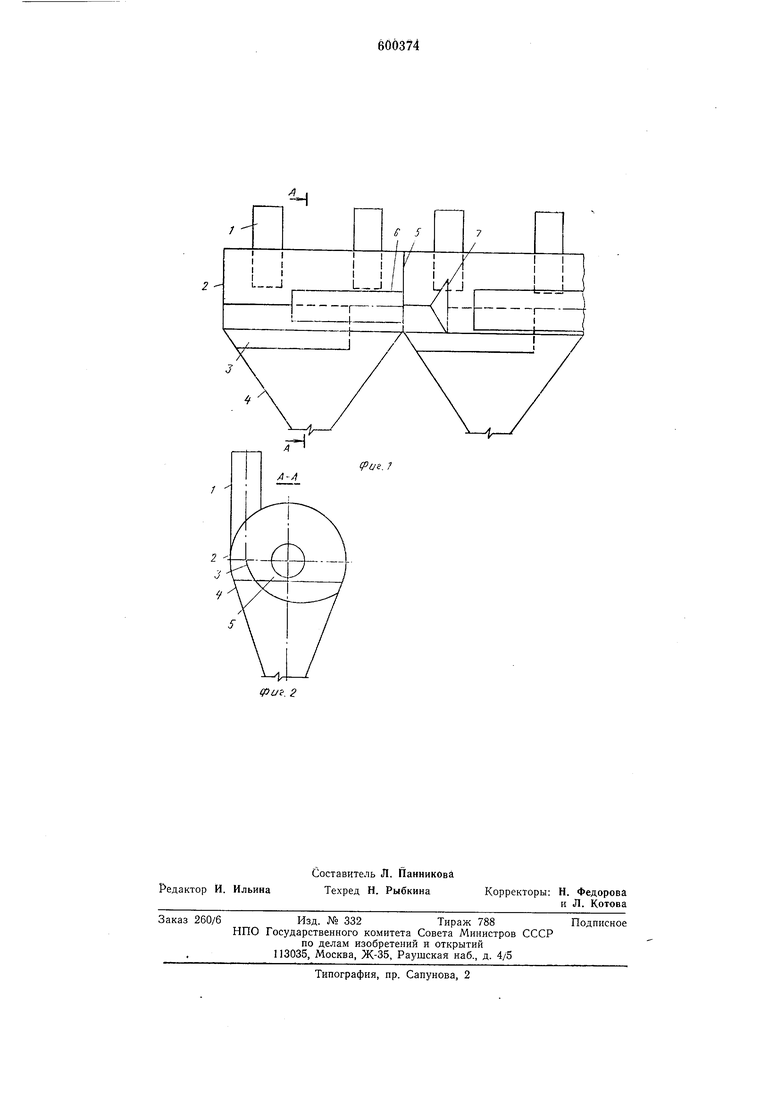

На фиг. 1 изображен коллектор, иродольный разрез; на фиг. 2 - разрез по Л-А на фиг. 1.

Вакуум-стояки 1 тангенциально иодв.дсны к корпусу коллекто)а 2, который в своей нижней части имеет снабженные вогнутой иерегородкой 3 иылевые бункеры 4. Вогнутая крнволинейная перегородка 3 представляет собой поверхность с ребром возврата (торс), причем верхний конец этого ребра раеположеп на горизонтальной оси коллектора 2 в месте пересечепня оси коллектора и оси вакуум-стояка 1, образуя тем самым продольную щель между коллектором и самой иерегородкой. При этом допускается смещение ребра поверхности по горизонтальной оси коллектора в сторону уменьшения ширины продольной щели до 0,2 ширины вакуум-стояка. Перегородка 3 не перекрывает нылевой бункер 4 также и по его длине. Между ней и диафрагмой 5 имеется поперечная щель. В местах соединений между собой пылевых бункеров 4 установлены диафрамы 5, представляющие собой вертикальные перегородки, перекрывающие полностью сечение коллектора. В центральной части диафрагмы имеется отверстие, диаметр которого равен диаметру цилиндрического патрубка 6, консольно соединенного с диафрагмой 5. Конический газораснределитель 7 расположен на оси патрубков 6 и коллектора 2, причем верщина конуса газораспределителя направлена навстречу газовому потоку.

Пылегазовый поток от спекаемого слоя по вакуум-стоякам 1 попадает в корпус коллектора 2, где разделяется па две части. Более запыленная часть потока попадает через продольную щель, образованную перегородкой 3 и корпусом коллектора 2, в пылевой бункер 4. Резкое снижение скорости потока и наличие инерционных сил ведет к осаждепию твердых частиц в пылевом бункере. Частично очищенный газ через торцовую щель, образованную перегородкой 3 и диафрагмой 5, поступает в пространство между корпусом коллектора 2, перегородкой 3 и цилиндрическим патрубком 6, смешивается с запыленным газом, поступающим из вакуум-стояка 1, совершает вращательпое движение и повторно очищается от ныли за счет центробежной силы. Перегородка 3, в частности, предотвращает вынос пыли из пылевого бункера 4 и совместно с цилиндрическим патрубком 6 увеличивает тангенциальную силу пылинки, т. е. эффект очистки газа.

Очищенный газ по цилиндрическому патрубку 6 поступает в следующую секцию коллектора, равную длине пылевого бункера, где, встречаяс) с коническим газораспроделнтелем, отбрасывается на периферию. Процесс очистки в очередной секции аналогичен описанному выше.

Исследования, проведенные на лабораторной модели коллектора агломерационной маlUHHbi ноказали, что эффективность улавлива1 11Я пыли предложенной конструкции состав10 ляет 90-96%.

Формула изобретения

1. Газоотводящий тракт агломерационной

15 машины, содержащий соединенный с вакуумкамерамн посредством тангенциально нодведенных вакуум-стояков коллектор, сопряженный с пылевыми бункерами и разделенный в разгрузочной части диафрагмами, в которых

20 копсольно и коаксиально корпусу коллектора закреплены цилиндрические патрубки с выходными отверстнямн, совпадающими с отверстиями диафрагмы, отличающийся тем, что, с целью повышения степени очистки

5 газа, иылевые бункеры выполнены с перекрывающей пх па 70-80% вогнутой перегородкой, закреплсппой двумя сторонами в .месте сопряжепия коллектора с пылевыми бункерами и к диафраг.ме, а одна пз незакреплен0 пых сторон расположена по горизонтальной лнннн, проходящей через точку нересечения осей вакуум-стояков и коллектора, .снабженного конусообразны.м рассекателем, установленным между входным и выходным отверстиями соседних патрубков, выполненных с увеличением их длииы и диаметра в сторону движения газа соответственно от 0,5 до 0,7 длины пылевого бункера и от 0,3 до 0,6 диаметра коллектора.

0 2. Газоотводящий тракт по п. 1, отличающийся тем, что патрубок и перегородка закреплены с противоположных сторон диафрагмы, а незакрепленные стороны перегородки расположены па расстоянии от стенки коллектора и диафрагмы, равном соответственно 0,3-0,5 н 1,0-1,5 ширины вакуум-стояка.

3. Газоотводян;пй тракт по п. 1, отличающийся тем, что рассекатель выполнен с углом раскрытия 120-150° и установлен на

0 расстоянии от диафрагмы, равном 0,5 диаметра патрубка, а площадь его основания составляет 1,1 -1,2 диаметра патрубка.

Источники информации, Сприпятые во внимание при экспертизе

1.Авторское свидетельство СССР №283253, кл. F 27В 21/06, 1969.

2.Заявка № 2318109, кл. F 27В 21/00, 30.01.76, по которой принято решение о выдаче авторского свидетельства СССР.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоотводящий тракт агломерационной машины | 1981 |

|

SU1004735A1 |

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU734494A1 |

| Газоотводящий тракт агломерационной машины | 1990 |

|

SU1786356A1 |

| Газоотоводящий тракт агломерационной машины | 1981 |

|

SU985677A2 |

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU627296A1 |

| Газоотводящий тракт агломерационной машины | 1982 |

|

SU1057764A1 |

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU866383A1 |

| Газоотводящий тракт агломерационной машины | 1983 |

|

SU1130725A1 |

| Пылеуловитель | 1988 |

|

SU1572681A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2008 |

|

RU2382967C1 |

Авторы

Даты

1978-03-30—Публикация

1976-03-24—Подача