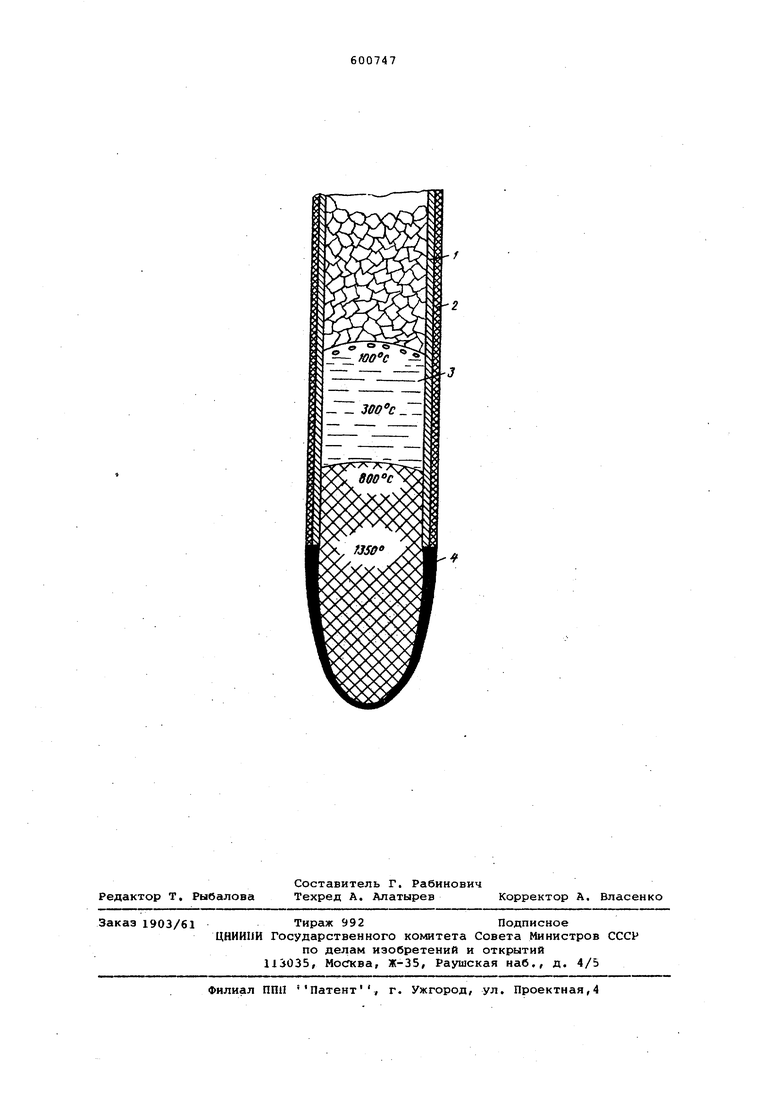

моменту достижения температур, при которых происходит сильное науглероживание, окисление и оплавление стального кожуха (1150-1350 С) , образуется защит ный слой 4;,слабо взаимодействующий при 1350-ISOO C с окислительными компонентами газа на колошнике печи и препятствующий окислению углеродистого бло-г ка самообжигающегося электрода. Таким образом, алюминий с одной стороны образует сложный карбидный и оксикарбидный слой, обеспечивающий за щиту поверхности углеродистой массы от сэкисления, а с другой приводит к взаимодействию стального кожуха, с образованием алюминидов и карбидов, име ющих более низкое сопротивление, чем стальной кожух. Опробование работы предлагаемого са мообжигающегося электрода с двуслойным железоалюминиевым кожухом диамет,ром 100 м, толщиной 2 мм (1 мм Ре + + 1 мм Ар) и длиной 2000 мм проводили на однофазной луговой электропечи мощ ностью 140 кВА., Для сравнения в этой же печи работали на аналогичными элект родах с кожухом из стали 3 толщиной 2 мм. С каждым электродом было проплавлено 200 кг шихты. Расход электрода приведен в таблиц длина, мм Вес, кг Расход электрода с двуслойным железоалюминиевым кожухом оказапся ниже на 10-15%. Химический и металлографический анализ образцов рабочего конца предлагаемого электрода показал наличие на его поверхности соединений AEiCaAP OC и hffOj C, Экономическая эффективность в случае применения предлагаемого самообжигающегося электрода только за счет экономии расхода электрода может соста-вить 1,5 руб на 1 т электродной массы. Формула изобретения Самоспекающийся электрод рудовосстановительной электропечи, содержащий наружный стальной кожух, заполненный углеродистой массой, и установленный коаксиально с ним внутренний кожух из материала, образующего в зоне спекания на поверхности углеродистой массы огнеупорное покрытие, например, из алюминия, отличающийся тем, что, с целью упрощения конструкции и повышения качества электрода, внутренний кожух установлен вплотную с наружным. Источники информации, принятые во внимание при экспертизе: 1.Тасик М.И. и др. Производстпо и эксплуатация непрерывных самообжигающихся . электродов и анодов. М., Металлургия , 1965. с. 84-85. 2.Патент США № 3365533,кл. 13-18, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

| Защитная паста | 1976 |

|

SU698173A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2115872C1 |

| Стартовая секция самообжигающегося электрода | 1980 |

|

SU902327A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| Кожух самообжигающегося электрода | 1981 |

|

SU997265A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ формирования самообжигающихся электродов | 1988 |

|

SU1699912A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

Авторы

Даты

1978-03-30—Публикация

1976-11-22—Подача