1

Изобретение относится к электротермии и может быть использовано при пуске руднотермических печей.

При пуске электропечей для выплавки ферросплавов изготавливаются стартовые секции самообжигающихся электродов, которые должны быть более надежными в эксплуатации, так как их обжигают в нестационарных условиях при частных остановках печи.

Известна стартовая секция самообжигающегося электрода, состоящая из металлической обечайки, с приваренными наклонно к касательной ребрами жесткости, и электродной массы t13

Недостатками указанной секции являются несимметричное токораспределение по периметру электрода, образование трещин по срав1&1м швам под напором высокого столба жидкой массы, возможность ее выпуска в ванну печи при прожиге кожуха.

Наиболее близкой по технической сущности к предлагаемой является стартовая секция самообжигающегося электрода, содержащая металлический кожух с отверстиями, выполненный из двух частей - цилиндрической, заполненной электродной массой, и сопряженной с ней торцовой частью в форме усеченного конуса высотой 0,7-0,8 диаметра электрода (d), заполненной углеродистым материалом, и металлические ребра жесткости, прикрепленные к внутренней поверхноста кожуха 2j.

Недостатком известной секции являются сложность изготовления и длительное время обжига.

Цель изобретения - повышение производительности печи путем сокра.. щения времени обжига.

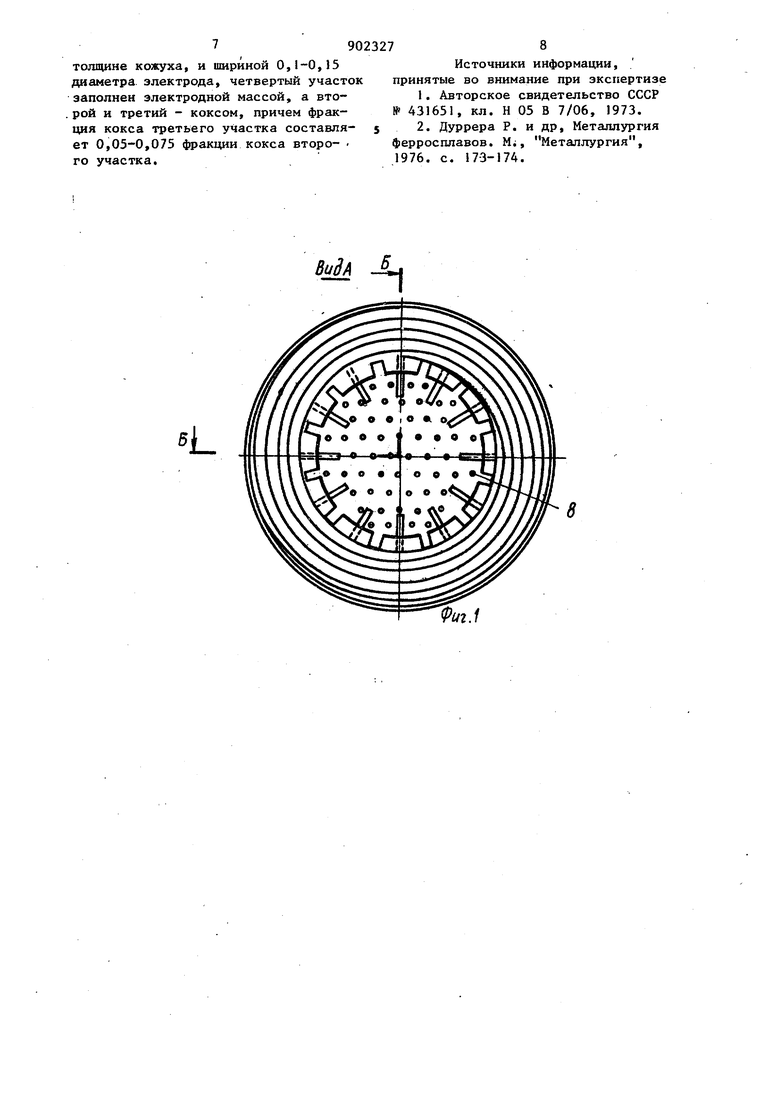

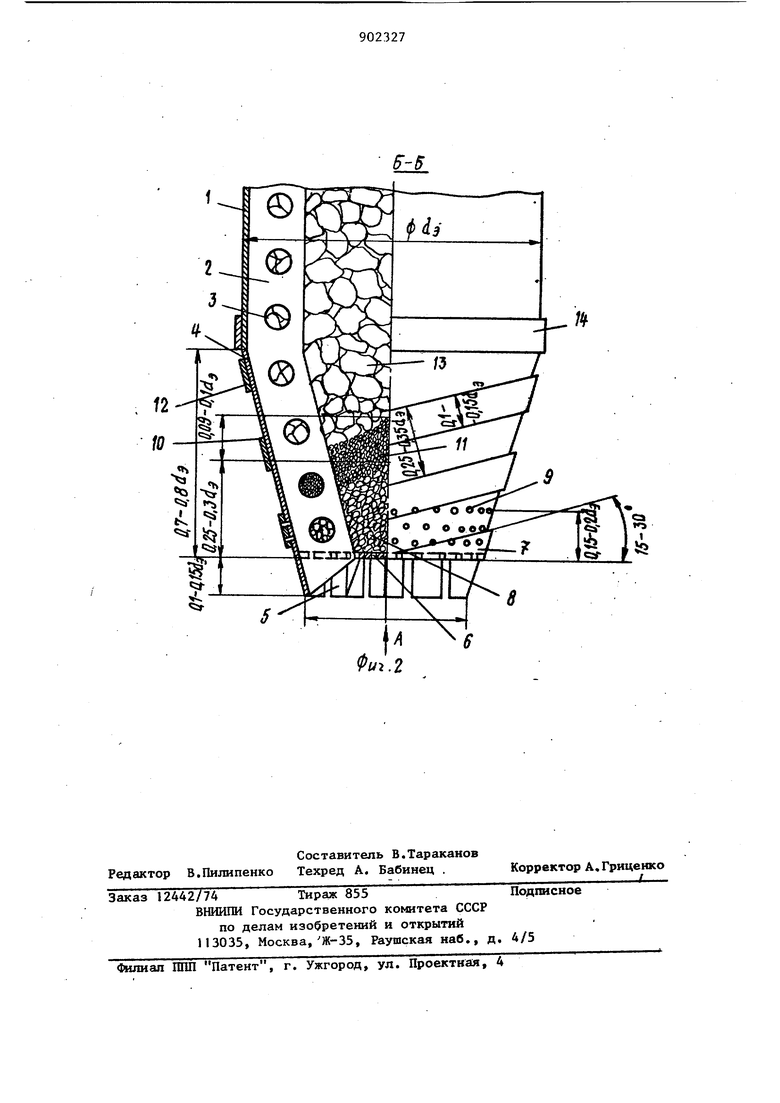

Для достижения указанной цели торцовая часть кожуха выполнена из четырех участков, меяаду первыми двумя из которых установлена перегородка, толщина которой равна толщине кожуха, пер вый участок от торца выполнен высотой 0,1-0,15 диаметра электрода с расположенными между ребрами жест кости отверстиями в форме -продоль-, ных пазов по всей высоте участка шириной 0,01-0,02 диаметра электрода, второй участок выполнен высотой 0,25-0,3 диаметра электрода с отверстиями в кожухе, выполиенш ш на высоте 0,15-0,2 диаметра электрода от перегородки, третий участок выполнен высотой 0,03-0,1 диаметра электрода снаружи по периметру кожуха второго, третьего и четвертого участков торцовой чаети приварена по винтовой линии под углом 15-30 к горизонтали металличес кая полоса толщиной, равной толщине кожуха, и шириной 0,1-0,15диаметра электрода с шагом навивки 0,25-0,35 диаметра электрода, четвертый участок заполнен электродноймассой, а второй и третий - коксом, причем фр ция кокса третьего участка составля ет 0,05-0,075 фракции кокса второго . участка. Высота первого от торцовой части конусного участка в 0,1-0,15 оg определяется тем, что при высоте менее 0,1 cig увеличивается неравномерность стекания тока с кожуха электрода, npjn высоте большей 0,15 требуется излишний расход кожуха. иМрина паза в 0,01-0,02 dg определяется тем, что при ширине менее 0,01 da газы, выходящие чере перегородку с отверстиями, выдувают внешнюю коксовую подушку, апр ширине более 0,02dg уменьшается эффективный периметр электрода, по которому ток стекает на шихту. Диаметр отверстий в нижней перегородке и по периферии второго учас ка в 0,6-0,9 минимальной крупности кокса в нем объясняется тем, что при большем диаметре,чем 0,9 крупности кокса, его куски могут просьгпаться через отверстия, а при меньшем чем 0,6 ухудшается выход из кожуха газообразных продуктов пиролиза массы. Высота второго участка, заполнен ная коксом, менее 0,25d3 гарантирует от прожига кожуха , заполненного жидкой электродной массой, а при высоте более 0,3 ;3 9 чрезмерно увеличивается высота стартовой секции. Фракция кокса во втором участке находится в диапазоне 20-40 мм,что объясняется тем, что кокс крупностью более 40 мм будет способствовать протеканию массы через него, а крупностью менее 20 мм не обеспечит необходимой газопроницаемости столба кокса. Высота третьего участка q мелким коксом, равная 0,09-0,1с/д объясняется тем, что при высоте меньше 0,0.) dg столб мелкого кокса не может остановить проникновение жидкой массы в крупный кокс, а при высоте больше 0,1 dg снижается газопроницаемость переходного слоя. Фракция мелкого кокса в 1-3 мм не позволяет жидкой массе глубоко продвигаться по крупности коксу. Шири- на привариваемой для увеличения жесткости и прочности нижней части кожуха полосы в О,1-0,15dg объясняется , что при меньшей ширине, чем тем cig кожух не вьвдерживает веса гтолба массы, а при ширине большей 0,15d9 чрезмерно увеличивается вес стартовой секции. Угол наклона полосы в 15-30 к горизонтальной плоскости объясняется тем, что при угле больше 30 не обеспечивается достаточная жесткость конусной части секции, а при угле меньше 5°чрезмерно увеличивается расход полосы и вес стартовой секции. Выбранный шаг навивки определяется тем, что при шаге больше 0,3 dg прочность конусной части недостаточна при меньшей 0, без необходимости увеличивается вес секции. На фиг. 1 представлен вид А на фиг. 2 (с тораца меньшего диаметра); на фиг. 2 - разрез Б-Б на фиг. 1. Стартовая секция самообжигающегося электрода выполненаиз цилиндрической части металлического кожуха 1с продольными ребрами жесткости 2и отверстиями 3 в них. Цилиндрическая часть кожуха I сопряжена с усеченным конусом 4 высотой 0,70,8 Диаметра электрода. Конусная часть 4 секции составлена из четырех участков: первого 5 от торца высотой 0,1-0,15-dg с продольными пазами шириной 0,01-0,02 на всю высоту участка, ограниченную сверху перегородкой 6 толщиной, равной толщине кожуха секции, и отверстиями в ней 0,6-0,9 минимальной крупности кокса, второго участка 7 высотой 0,25-0,3, заполненного коксом 8 фрак ций 20-АО мм, и по периферии кожуха, имеющего отверстия 9 диаметром 0,6-0,9 минимальной крупности кокса высверленные на высоте от перегородки, равной 0,15-0,2d9, третьего участка 10 высотой, равной 0,9-0,icl заполненного коксом 11 фракций 13 мм, и четвертого участка 12, переходящего в цилиндрическую часть, заполненного электродной массой 13, причем снаружи по периметру второго, третьего и четвертого участков кожуха по винтовой линии под углом 15-30° к горизонтальной, плоскости приварена непрерывная полоса 14 толщиной, равной толщине кожуха секции шириной 0,01-0,l5clg и шагом навивки 0,25-0,35dg В стартовой секции самообжигающегося электрода диаметром 1900 мм печи РКЗ-63И1 цилиндрическая часть 1 25 секции толщиной 6 мм диаметром 1900 мм переходит в конусную 4 высотой 1400 мм с меньшим диаметром конусной части, равным 1600 мм. По . высоте секции равномерно по перимет- 30 ру расположены 18 ребер жесткости 2, нижний участок 5 конусной части на высоту 200 мм делается полым с вертикальными пазами между ребрами жесткости щирйной 15 мм. Сверху торцовый 35 участок ограничен от остального электрода стальной перегородкой 6 толщиной 6 мм с отверстиями диаметром 16 мм. На высоту 400 мм от этой перегрродки вверх по электроду располага- 40 ется слой кокса 8 крупностью 20-40 мм, который сверху закрывается слоем в 200 мм мелкого кокса 11 крупностью . 1-3 мм, а выше -располагается электродная масса. 13. Снаружи кожуха ции по винтовой линии с углом наклона горизонтальной плоскости приваривается непрерывная полоса 14 толщиной 6 мм, шириной 200 мм с шагом навивки 500 мм. Устройство работает следующим образом. Перед пуском печи в несущие цилиндры вводятся кожухи самообжигающихся электродов, нижние концы которых пред- ставляют собой стартовые предлагаемой конструкции. Торцовая часть секции и участок, заполненный KOKCQM, 76 вводятся в коксовую подушку, расположенную между подом и торцом электрода. Печь без предварительного обжига включается под пониженную токовую нагрузку. За счет джоулева тепла, проходящего по кожуху тока, масса в электроде коксуется; Так как нижняя часть кожуха заполнена коксом, при его прожиге утечки мас. сы из кожуха не наблюдается, электрод равномерно коксуется. За счет усиления кожуха приваренной по его периферии стальной лентой трещин кожуха не наблюдается. Технико-экономцческий эффект при производстве углеродистого ферромарганца в печи мощностью 75 мВА, например, за двое суток работы только одной печи составит 14 тыс. руб. Формула изобретения Стартовая секция самообжигакицегося электрода, содержащая металлический кожух с отверстиями, выполненш 1й из двух частей - цилийдрической, заполненной электродной массой, и сопряженной с ней торцовой частью в форме усеченного конуса высотой 0,7-0,8 диаметра электрода, заполненной углеродистым материалом, и металлические ребра жесткости, приваренные к внутренней поверхности ко:куха, отличающаяся тем, что, с целью повышения производительности 1печи путем сокращения времени обжига, торцовая часть хожу выполнена из четырех участков, межДУ пepвы a двумя из которых установ- на перегородка, толщина которой рав толщине кожуха, первый участок от торца выполнен высотой 0,1-0,15 диаметра электрода с расположенными У ребрами жесткости отверстиями в форме продольных пазов по всей . высоте участка ошриной 0,01-0,02 диаметра электрода, второй участок выполнен высотой 0,25-0,3 диаметра электрода с отверстиями в кожухе, выполненными на высоте 0,15-0,2 диаметра электрода от перегородки, трег тий участок выполнен высотой 0,030,1 диаметра электрода, снаружи по периметру кожуха второго , третьего и четвертого участков торцовой части приварена по винтовой линии под углом 15-30® к горизонтали металлическая полоса толщиной, равной

толщине кожуха, и шириной 0,1-0,15 диаметра электрода, четвертый участок заполнен электродной массой, а вто.рой и третий - коксом, причем фракция кокса третьего участка составляет 0,05-0,075 фракции кокса второ- го участка.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 431651, кл. Н 05 В 7/06, 1973.

2.Дуррера Р. и др. Металлургия ферросплавов. М;, Металлургия, 1976. с. 173-174.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стартовая секция самообжигающегося электрода | 1981 |

|

SU955531A1 |

| Рудовосстановительная электропечь | 1983 |

|

SU1135985A1 |

| Секция кожуха овального самообжигающегося электрода электропечи | 1982 |

|

SU1102058A1 |

| Кожух самообжигающегося электрода | 1981 |

|

SU997265A1 |

| Секция кожуха самообжигающегося электрода | 1980 |

|

SU951758A1 |

| Рудовосстановительная электропечь | 1983 |

|

SU1138959A1 |

| Самообжигающийся круглый электрод рудовосстановительной электропечи | 1984 |

|

SU1246421A1 |

| Кожух самообжигающегося электрода прямоугольной рудовосстановительной печи | 1985 |

|

SU1714820A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА КОКСОВАНИЯ СТАРТОВОГО ЭЛЕКТРОДА РУДНОТЕРМИЧЕСКИЙ ПЕЧИ | 1991 |

|

RU2009421C1 |

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

«L

-5

Авторы

Даты

1982-01-30—Публикация

1980-04-22—Подача