1

Изобретение относится к области контактной точечной сварки закаливающихся сталей с электротермической обработкой сварного соединения в электродах машины.

Известен способ получения соединения путем точечной сварки закаливающихся сталей с электротермической обработкой соединения в электродах машины при неизменяющемся электродном давлении в течение всего рабочего цикла сварка - термообработка, который позволяет повысить прочность сварной точки на отрыв на 35-40% , а также способ контактной точечной сварки также при неизменяющемся электродном давлении, обеспечивающий при сварке термоупрочняемых титановых сплавов увеличение прочности на отрыв на 15-200/0.

Известен способ получения сварного соединения нутем контактной сварки и последующей термообработки сварной точки в электродах машины с наложением на сварочное давление ковочного давления и пропусканием тока отпуска . Давление повышается и снижается снова до первоначального значения в пределах сварочного импульса, а далее в стадии закалки и электротермообработки не изменяется. Ковочное давление прикладывается одновременно с выключением сварочного тока.

Во всех известных способах точечной сварки с электротермической обработкой ковочное давление или не применяется, или прикладывается в пределах действия импульса сварочного тока или сразу же после его выключения, следовательно, может способствовать повыщению прочности за счет уплотнения металла литого ядра сварной точки в процессе кристаллизации, т.е. служит средством борьбы с дефектами усадочного характера (поры, раковины, трещины), но при любой величине его не может привести к повышению прочности и пластичности металла в околошовной зоне за счет эффекта термомеханического упрочнения, так как прикладывается при температуре значителы но выше оптимального диапазона ее, в котором за счет пластичной деформации аустенита в процессе его охлаждения можно реализовать явление термомеханического упрочнения.

Целью изобретения является повышение прочности и пластических свойств соединения.

Для этого по предлагаемому способу ковочное давление накладывают в паузе между сваркой и отпуском на стадии охла.ждения сварной точки между те.мпературами отпуска и начала мартенситного превращения и величину давления определяют по соотношению К-Рсв где РСЗ - сварочное давление, К. - коэффициент, при этом момент приложения ковочного давления по истечении интервала времени после выключения сварочного тока устанавливают в зависимости от продолжительности времени сварки по соотношению:

:FАiV l ,

.

0,

i I I 40 а

-ь

I tee.

to

a момент снятия давления, определяющий продолжительность времени принудительного охлаждения сварного соединения в электродах после выключения тока отпуска, устанавливают в зависимости от продолжительности отпуска по соотношению:

-проли OfOo- tofon

где, б - толщина наиболее тонкого элемента в сварном соединении, мм, (т( --коэффициент температуропроводности свариваемой стали, ,

/; - коэффициент теплопроводности,

с - удельная теплоемкость,

у - удельный вес.

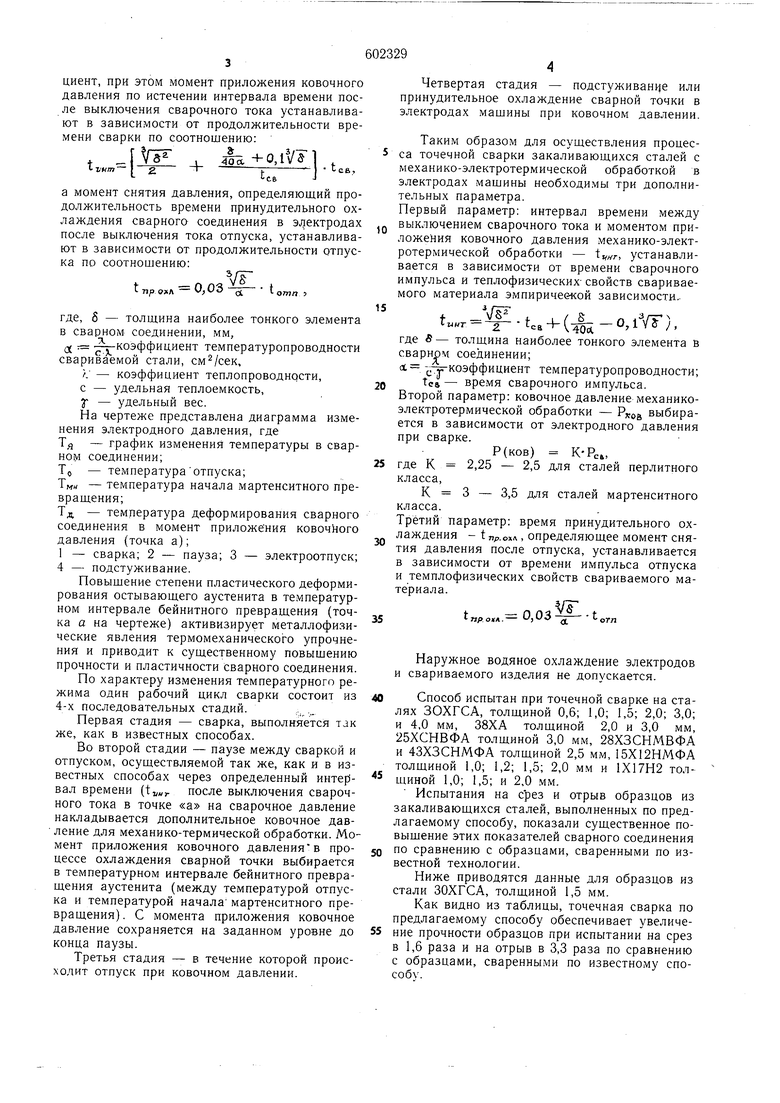

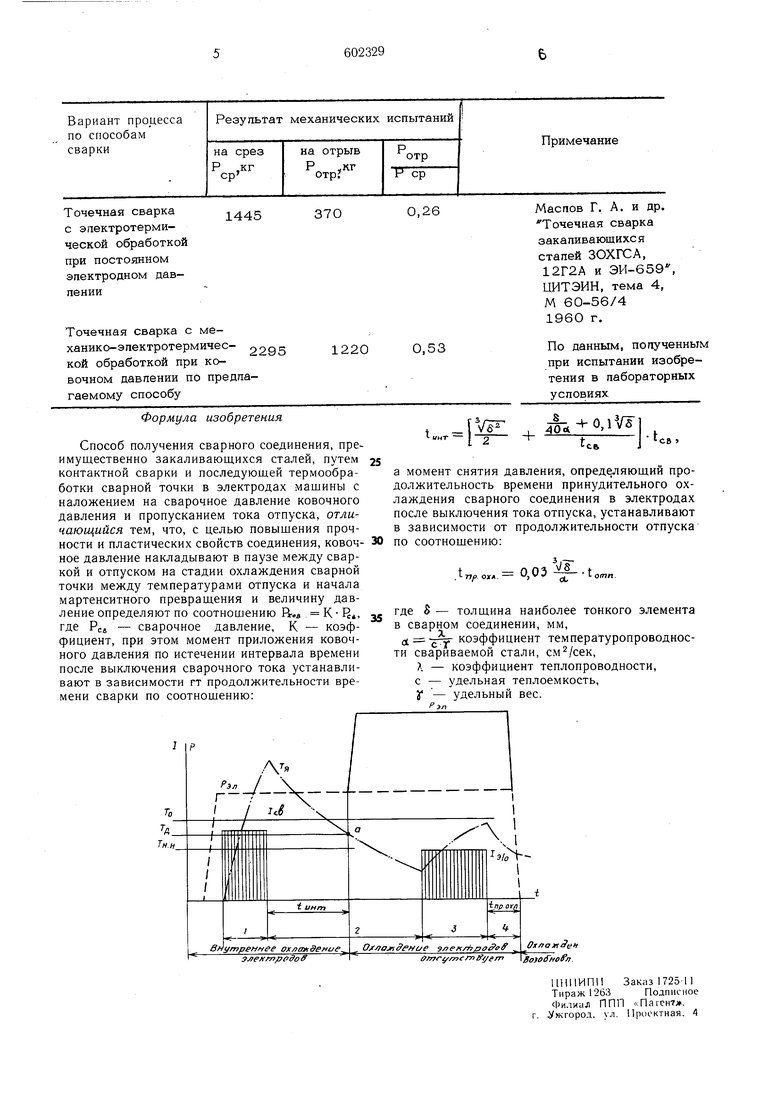

На чертеже представлена диаграмма изменения электродного давления, где Тд - график изменения температуры в сварном соединении; TO - температураотпуска; Т„н - температура начала мартенситного превращения;

Тд - температура деформирования сварного соединения в момент приложения ковочного давления (точка а);

1 - сварка; 2 - пауза; 3 - электроотпуск; 4 - подстуживание.

Повыщение степени пластического деформирования остывающего аустенита в температурном интервале бейнитного превращения (точка а на чертеже) активизирует металлофизические явления термомеханического упрочнения и приводит к существенному повышению прочности и пластичности сварного соединения.

По характеру изменения температурного режима один рабочий цикл сварки состоит из 4-х последовательных стадий.. ...

Первая стадия - сварка, выполняется так же, как в известных способах.

Во второй стадии - паузе между сваркой и отпуском, осуществляемой так же, как и в известных способах через определенный интервал времени (tb«r после выключения сварочного тока в точке «а на сварочное давление накладывается дополнительное ковочное давление для механико-термической обработки. Момент приложения ковочного давленияв процессе охлаждения сварной точки выбирается в температурном интервале бейнитного превращения аустенита (между температурой отпуска и температурой начала мартенситного превращения). С момента приложения ковочное давление сохраняется на заданном уровне до конца паузы.

Третья стадия - в течение которой происходит отпуск при ковочном давлении.

Четвертая стадия - подстуживание или принудительное охлаждение сварной точки в электродах мащины при ковочном давлении.

Таким образом для осуществления процесса точечной сварки закаливающихся сталей с механико-электротермической обработкой в электродах машины необходимы три дополнительных параметра.

Первый параметр: интервал времени между выключением сварочного тока и моментом приложения ковочного давления механико-электротермической обработки - iwr, устанавливается в зависимости от времени сварочного импульса и теплофизических- свойств свариваемого материала эмпириче&кой зависимости.f .Vli f , ( s о iVF)

CWHT - tea 4- 1 40 - 0,1 V ff / ,

где - толщина наиболее тонкого элемента в

сварном соединении;

л -(- Коэффициент температуропроводности;

- время сварочного импульса.

Второй параметр: ковочное давление механикоэлектротермической обработки - РХОЙ выбирается в зависимости от электродного давления при сварке.

Р(ков) К-PC.,

где К 2,25 - 2,5 для сталей перлитного класса,

К 3 - 3,5 для сталей мартенситного класса.

Третий параметр: время принудительного охлаждения - t пр.охл, определяющее момент снятия давления после отпуска, устанавливается в зависимости от времени импульса отпуска и темплофизических свойств свариваемого материала.

з/г 0.,„

Пр ОКА.

Наружное водяное охлаждение электродов и свариваемого изделия не допускается.

Способ испытан при точечной сварке на сталях ЗОХГСА, толщиной 0,6; 1,0; 1,5; 2,0; 3,0; и 4,0 мм, 38ХА толщиной 2,0 и 3,0 мм, 25ХСНВФА толщиной 3,0 мм, 28ХЗСНМВФА и 43ХЗСНМФА толщиной 2,5 мм, 15Х12НМФА толщиной 1,0; 1,2; 1,5; 2,0 мм и 1Х17Н2 толщиной 1,0; 1,5; и 2,0 мм.

Испытания на срез и отрыв образцов из закаливающихся сталей, выполненных по предлагаемому способу, показали существенное повыщение этих показателей сварного соединения

по сравнению с образцами, сваренными по известной технологии.

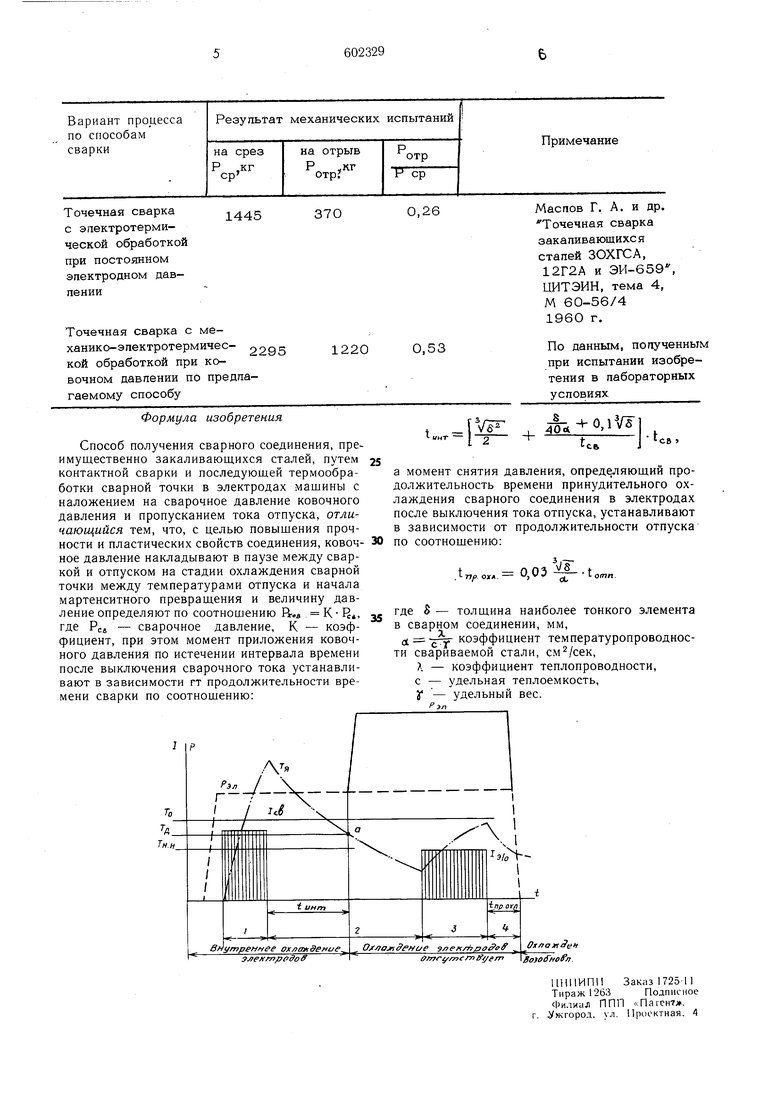

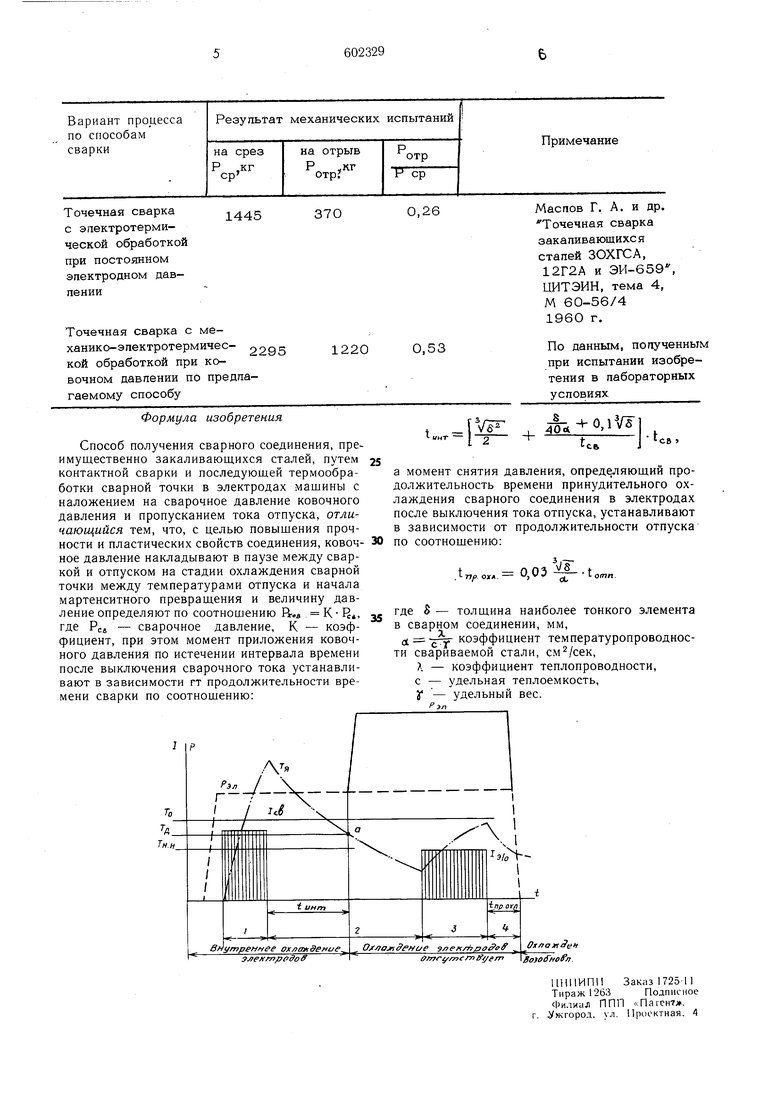

Ниже приводятся данные для образцов из стали ЗОХГСА, толщиной 1,5 мм.

Как видно из таблицы, точечная сварка по предлагаемому способу обеспечивает увеличение прочности образцов при испытании на срез в 1,6 раза и на отрыв в 3,3 раза по сравнению с образцами, сваренными по известному способу.

370

1445

Точечная сварка с механико-электротермичес- 0295 кой обработкой при ковочном давлении по предлагаемому способу

Маспов Г. А. и др. Точечная сварка закаливающихся сталей ЗОХГСА,

12Г2А и ЭИ-659,

ЦИТЭИН, тема 4,

М 60-56/4

I960 г.

По данным, полученным при испытании изобретения в лабораторных условиях

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1987 |

|

SU1504036A1 |

| ТОЧЕЧНО-СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2014 |

|

RU2633414C2 |

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

| Способ контактной точечной сварки высокопрочных алюминиевых сплавов | 1977 |

|

SU671954A1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ПОЛУЧЕННОЕ ТОЧЕЧНОЙ СВАРКОЙ, И СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 2015 |

|

RU2696507C1 |

| Способ получения сварных соединений | 1983 |

|

SU1144821A1 |

| ТОЧЕЧНОЕ СВАРНОЕ СОЕДИНЕНИЕ С ИСПОЛЬЗОВАНИЕМ ВЫСОКОПРОЧНОЙ СТАЛИ С ВЫСОКОЙ СПОСОБНОСТЬЮ К ШТАМПОВКЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2647425C2 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ СТАЛЕЙ С НАНЕСЕННЫМ ПОКРЫТИЕМ ИЗ ЦИНКА | 2018 |

|

RU2726166C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

имущественно закаливающихся сталей, путем контактной сварки и последующей термообработки сварной точки в электродах мащины с наложением на сварочное давление ковочного давления и пропусканием тока отпуска, отличающийся тем, что, с целью повыщения прочности и пластических свойств соединения, ковочное давление накладывают в паузе между сваркой и отпуском на стадии охлаждения сварной точки между температурами отпуска и начала мартенситного превращения и величину давление определяют по соотношению R-.a К R, где Р„ - сварочное давление, К - коэффициент, при этом момент приложения ковочного давления по истечении интервала времени после выключения сварочного тока устанавливают в зависимости гт продолжительности времени сварки по соотнощению: а момент снятия давления, определяющий продолжительность времени принудительного охлаждения сварного соединения в электродах после выключения тока отпуска, устанавливают в зависимости от продолжительности отпуска по соотношению: 4- л ПЛ VS i . 77/ ОЖ/. I/, V L отп. где В - толщина наиболее тонкого элемента в сварном соединении, мм, (Х ; коэффициент температуропроводности свариваемой стали, , - коэффициент теплопроводности, с - удельная теплоемкость, У - удельный вес.

Авторы

Даты

1978-04-15—Публикация

1976-03-17—Подача