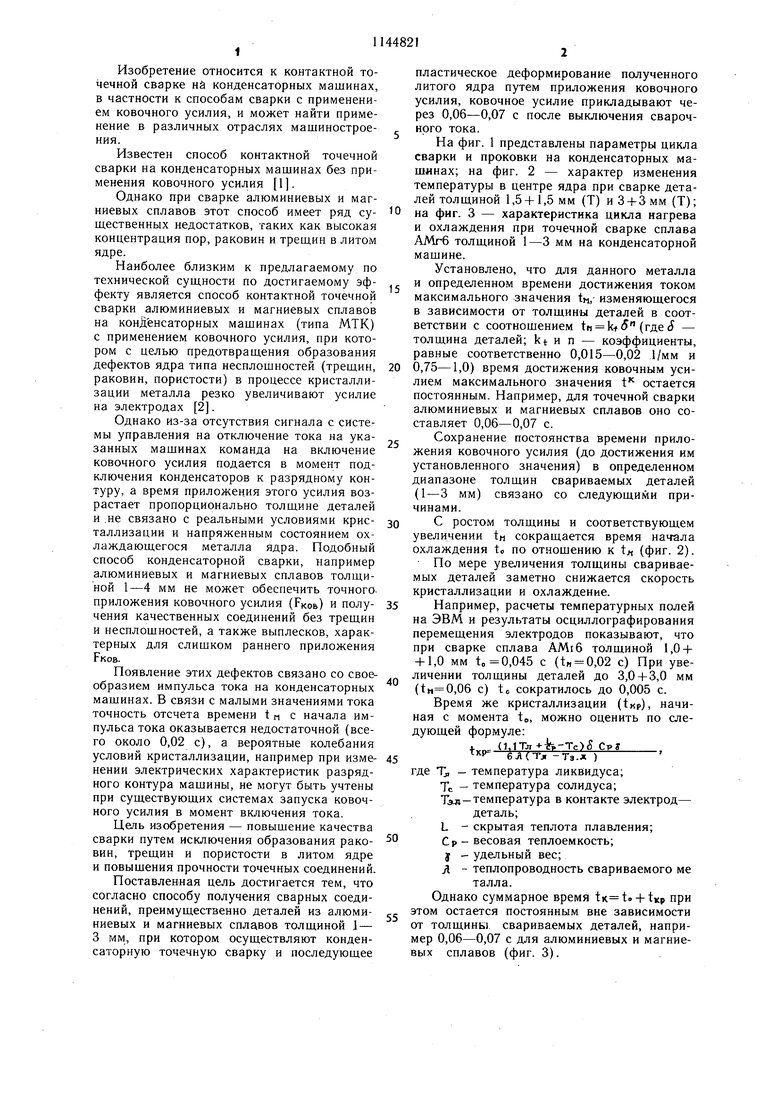

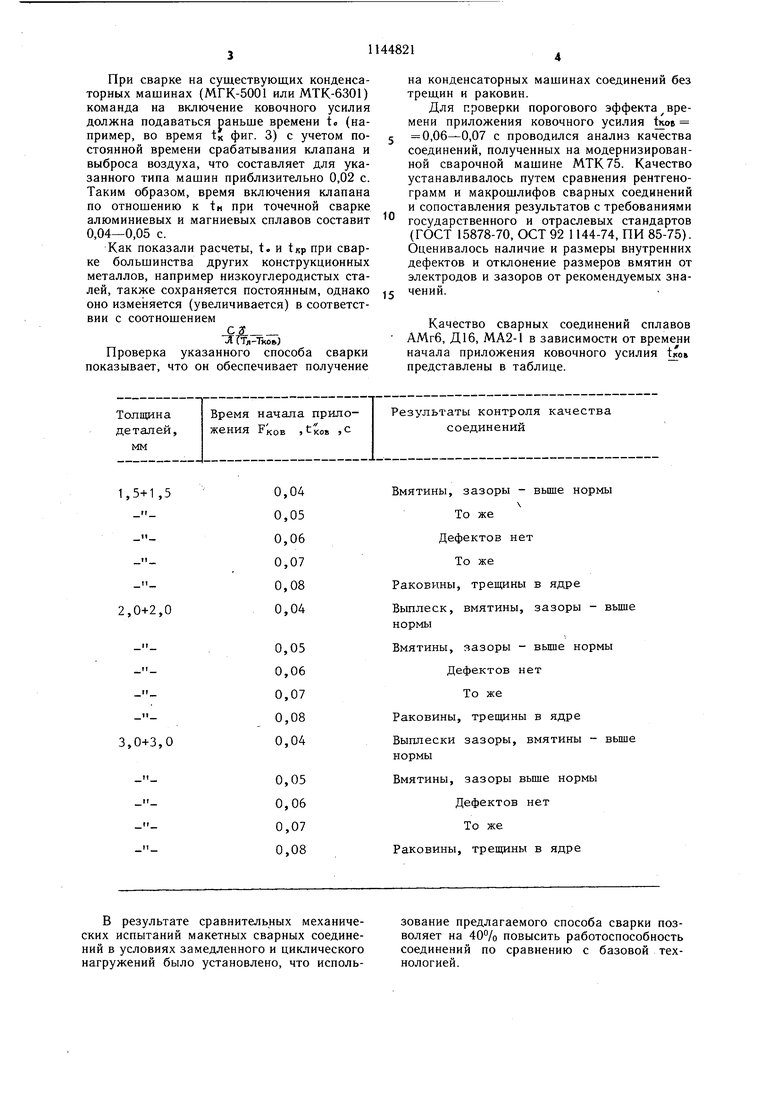

Изобретение относится к контактной точечной сварке на конденсаторных машинах, в частности к способам сварки с применением ковочного усилия, и может найти применение в различных отраслях машиностроения. Известен способ контактной точечной сварки на конденсаторных машинах без применения ковочного усилия 1. Однако при сварке алюминиевых и магниевых сплавов этот способ имеет ряд суш.ественных недостатков, таких как высокая концентрация пор, раковин и трещин в литом ядре. Наиболее близким к предлагаемому по технической суш.ности по достигаемому эффекту является способ контактной точечной сварки алюминиевых и магниевых сплавов на конДенсаторных машинах (типа МТК) с применением ковочного усилия, при котором с целью предотвращения образования дефектов ядра типа несплошностей (трещин, раковин, пористости) в процессе кристаллизации металла резко увеличивают усилие на электродах 2. Однако из-за отсутствия сигнала с системы управления на отключение тока на указанных машинах команда на включение ковочного усилия подается в момент подключения конденсаторов к разрядному контуру, а время приложения этого усилия возрастает пропорционально толщине деталей и .не связано с реальными условиями кристаллизации и напряженным состоянием охлаждающегося металла ядра. Подобный способ конденсаторной сварки, например алюминиевых и магниевых сплавов толщиной 1-4 мм не может обеспечить точного, приложения ковочного усилия (Рков) и получения качественных соединений без трещин и несплошностей, а также выплесков, характерных для слишком раннего приложения FKOB. Появление этих дефектов связано со своеобразием импульса тока на конденсаторных машинах. В связи с малыми значениями тока точность отсчета времени t п с начала импульса тока оказывается недостаточной (всего около 0,02 с), а вероятные колебания условий кристаллизации, например при изменении электрических характеристик разрядного контура машины, не могут быть учтены при существующих системах запуска ковочного усилия в момент включения тока. Цель изобретения - повышение качества сварки путем исключения образования раковин, трещин и пористости в литом ядре и повышения прочности точечных соединений. Поставленная цель достигается тем, что согласно способу получения сварных соединений, преимущественно деталей из алюминиевых и магниевых сплавов толщиной - 3 мм, при котором осуществляют конденсаторную точечную сварку и последующее пластическое деформирование полученного литого ядра путем приложения ковочного усилия, ковочное усилие прикладывают через 0,06-0,07 с после выключения сварочного тока. На фиг. 1 представлены параметры цикла сварки и проковки на конденсаторных машинах; на фиг. 2 - характер изменения температуры в центре ядра при сварке деталей толщиной 1,5 + 1,5 мм (Т) и 3 + 3 мм (Т); на фиг. 3 - характеристика цикла нагрева и охлаждения при точечной сварке сплава АМгб толщиной 1-3 мм на конденсаторной машине. Установлено, что для данного металла и определенном времени достижения током максимального значения tw, изменяющегося в зависимости от толшины деталей в соответствии с соотношением tn kf 5 (где - толщина деталей; kt и п - коэффициенты, равные соответственно 0,015-0,02 1/мм и 0,75-1,0) время достижения ковочным усилием максимального значения t остается постоянным. Например, для точечной сварки алюминиевых и магниевых сплавов оно составляет 0,06-0,07 с. Сохранение постоянства времени приложения ковочного усилия (до достижения им установленного значения) в определенном диапазоне толщин свариваемых деталей (1-3 мм) связано со следующими причинами. С ростом толщины и соответствующем увеличении in сокращается время начала охлаждения t по отношению к t/, (фиг. 2). По мере увеличения толщины свариваемых деталей заметно снижается скорость кристаллизации и охлаждение. Например, расчеты температурных полей на ЭВМ и результаты осциллографирования перемещения электродов показывают, что при сварке сплава AMi6 толщиной 1,0 + + 1,0 мм to 0,045 с (t« 0,02 с) При увеличении толщины деталей до 3,0+3,0 мм (,06 с) to сократилось до 0,005 с. Время же кристаллизации (1кр), начиная с момента to, можно оценить по следующей формуле: i (1.1Тл-ь-Ь-Тс) СР бЛСТл -Гз.я ) где Tj, - температура ликвидуса; JV - температура солидуса; Тзл-температура в контакте электрод- деталь; L - скрытая теплота плавления; Ср-весовая теплоемкость; I - удельный вес; Л - теплопроводность свариваемого ме Однако суммарное время . + ticp при этом остается постоянным вне зависимости от толщины свариваемых деталей, например 0,06-0,07 с для алюминиевых и магниевых сплавов (фиг. 3).

При сварке на существующих конденсаторных машинах (МГК-5001 илиМТК-6301) команда на включение ковочного усилия должна подаваться раньще времени t. (например, во время tx фиг. 3) с учетом постоянной времени срабатывания клапана и выброса воздуха, что составляет для указанного типа машин приблизительно 0,02 с. Таким образом, время включения клапана по отношению к in при точечной сварке алюминиевых и магниевых сплавов составит 0,04-0,05 с.

Как показали расчеты, t. и txp при сварке большинства других конструкционных металлов, например низкоуглеродистых сталей, также сохраняется постоянным, однако оно изменяется (увеличивается) в соответствии с соотношением

C2f

Л ТТл-Тко)

Проверка указанного способа сварки показывает, что он обеспечивает получение

на конденсаторных машинах соединений без трещин и раковин.

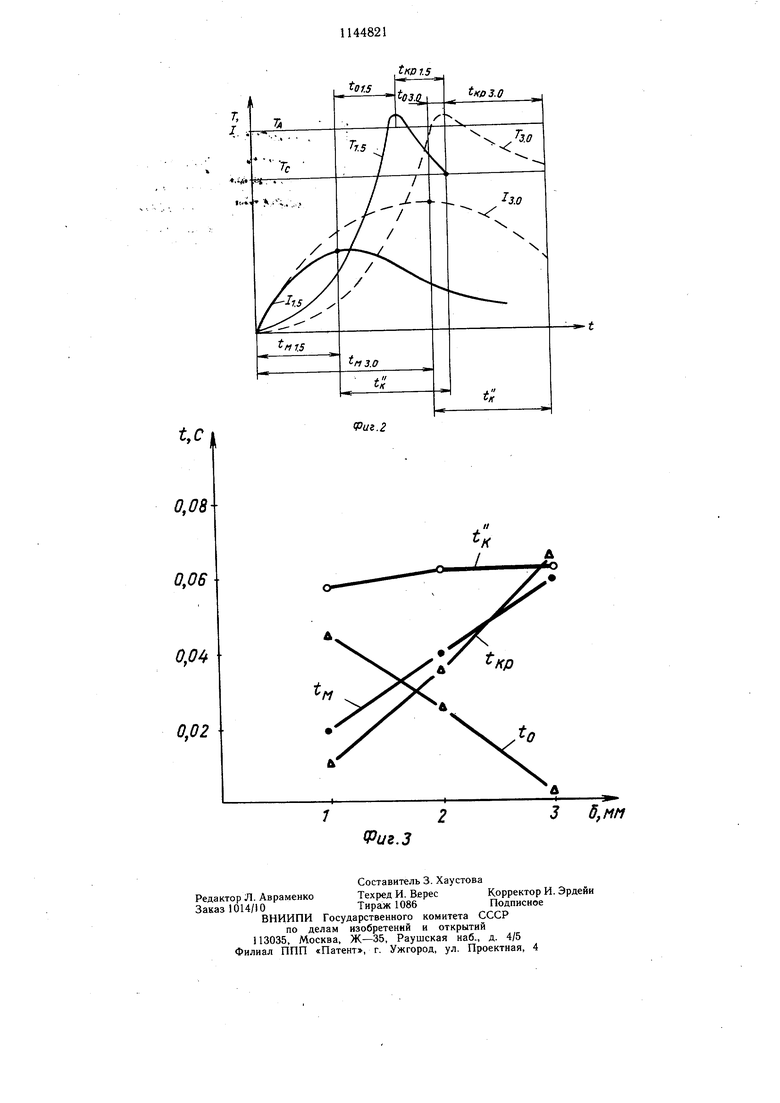

Для проверки порогового эффекта времени приложения ковочного усилия tKoe 0,,07 с проводился анализ качества соединений, полученных на модернизированной сварочной машине МТК75. Качество устанавливалось путем сравнения рентгенограмм и макрошлифов сварных соединений и сопоставления результатов с требованиями государственного и отраслевых стандартов (ГОСТ 15878-70. ОСТ 92 1144-74, ПИ 85-75). Оценивалось наличие и размеры внутренних дефектов и отклонение размеров вмятин от электродов и зазоров от рекомендуемых значений.

Качество сварных соединений сплавов АМгб, Д16, МА2-1 в зависимости от времени начала приложения ковочного усилия представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1987 |

|

SU1504036A1 |

| Способ контактной точечной сварки | 1990 |

|

SU1756067A1 |

| Способ контроля качества контактной точечной и шовной сварки | 1977 |

|

SU742072A1 |

| Способ контактной точечной сварки высокопрочных алюминиевых сплавов | 1977 |

|

SU671954A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Способполучения сварного соединения | 1976 |

|

SU602329A1 |

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ и РОЛИКОВОЙ СВАРКИ | 1971 |

|

SU304082A1 |

СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ, преимущественно деталей из алюминиевых и магниевых сплавов толщиной 1-3 мм, при котором осуществляют конденсаторную точечную сварку и последующее пластическое деформирование полученного литого ядра путем приложения ковочного усилия, отличающийся тем, что, с целью исключения образования раковин, пористости, трещин в литом ядре и повышения прочности точечных соединений, ковочное усилие прикладывают через 0,06- 0,07 с после выключения сварочного тока.

0,04 0,05 0,06 0,07 0,08 0,04

0,05 0,06 0,07 0,08 0,04

0,05 0,06 0,07 0,08

В результате сравнительных механических испытаний макетных сварных соединений в условиях замедленного и циклического нагружений было установлено, что испольВмятины, зазоры - вьше норм

То же

Дефектов нет

То же Раковины, трещины в ядре

Выплеск, вмятины, зазоры нормы

Вмятины, зазоры - выше норм Дефектов нет

То же Раковины, трещины в ядре

Выплески зазоры, вмятины нормы

Вмятины, зазоры вьш1е нормы Дефектов нет

То же Раковины, трещины в ядре

зование предлагаемого способа сварки позволяет на 40% повысить работоспособность соединений по сравнению с базовой технологией.

| Г | |||

| Орлов Б | |||

| Д | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| М., «Машиностроение, 1975, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-08—Подача