Изобретение относится к обл в частности к газовой сварке вы чугуна с шаровидным графитом. Известен состав }. для сва шаровидным графитом, содержа щие компоненты, вес. %: Углерод 1,2-3,6 Кремний 0,2-0,5 Марганец 0,03-0,4 0,01-0,15 Иттрий 0,01-0,1 Кальций Остальное Железо Известен также состав в виде содержащий следующие компоне Однако недостатки известных составов заключаются в невозможности получения в наплавленном металле равномерно по сечению распределенного шаровидного графита, что свя зано, во-первых, с тем, что ванна при газовой сварке долго находится в перегретом состоянии и легко контактирует с атмосферой, во-вторых, переплавленная часть чугуна имеет большой процент серы, фосфора, кремния, кислорода и азота. Редкоземельные металлы, являясь поверхностно активными, легко образуют с этими элементами соединения, уходящие частично в шлак, а частично остающиеся в металле в виде включений. Таким образом РЗМ не полностью легируют и модифицируют наплавленный металл. Высокопрочный чугун к тому же имеет низкую пластичность. Поэтому как в щве, так и по границам сплавления, особенно при наложении щвов больщой длины, возможны трещины. Наплавленный металл практически не пригоден для работы в условиях динамических нагрузок. С целью получения в наплавленном металле структуры чугуна с шаровидным графитом, повышения пластических свойств наплавленного металла предлагаемый состав .выполнен Б виде сварочной проволоки и дополнительно содержит алюминийпри следуюш,ем соотношении компонентов, вес. /о

Углерод3-3,8

Кремний1,,8

Марганец0,2-0,8

Алюминий0,1-0,R

Никель0,2-0,6

Кальций0,01-0,1

Редкоземельные

еталлы0,02-0,5

/КелезоОстальное.

Наличие в предложенном составе никеля в количестве 0,2-0,6% позволяет получить наплавленный металл с высокими пластически.ми и гфочностны.ми свойствами.

Никель играет роль графитизатора, неограниченно растворяющегося в железе, причем никелевый аустенит, растворяющий больщое количество углерода без образования карбидов имеет высокую пластичность, прочность и низкую твердость.

Эти особенности обуславливают хорощую обрабатываемость зон сплавления, стойкость швов против образования трещин.

Введение в предложенный состав алюминия объясняется следующим.

Для сохранения редкоземельных металлов в ,еталле и использования их как легирующих элементов и модификаторов необходимо связать в ванне вредные примеси (S, Р, Ог). Для 5 этой цели вводят элемент, который по активности был бы близок к редкоземельным металлам. Таким элементом является алюминий. Находясь в расплавленной ванне, алюминий интенсивно соединяется с Ог, S, Р, унося образовавщиеся интерметаллиды в щлак, и тем сао мым сохраняет значительный процент РЗМ в металле шва. Кроме того, наряду с раскисляющей способностью алюминий повыщает тем пературу металла сварочной ванны, тем самым увеличивает интенсивность дегазации ванны. Имея низкую температуру плавления и высо,кую способность окисляться, алюминий практически весь расходуется в процессе образования щва. Оставшаяся часть алюминия до 0,1% идет на образование центров графитизации, что благоприятно сказывается на структурообразовании.

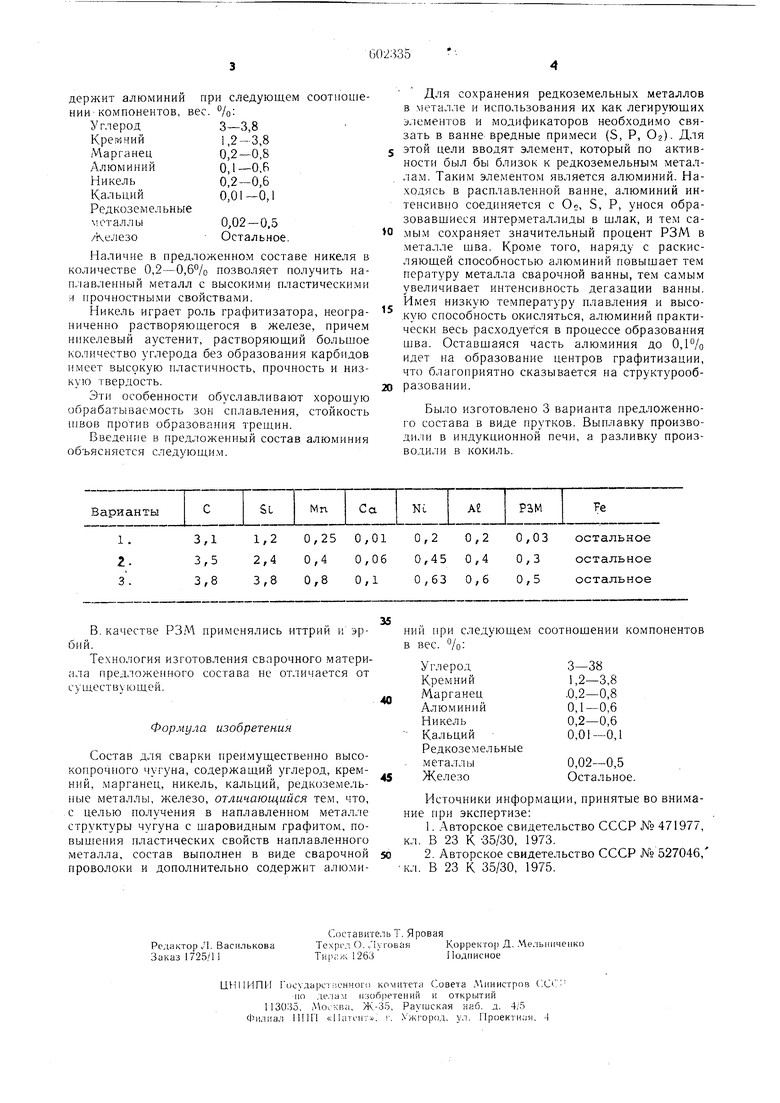

Было изготовлено 3 варианта предложенногО состава в виде прутков. Выплавку производили в индукционной печи, а разливку производили в кокиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| Состав для наплавки | 1981 |

|

SU963203A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Состав сварочной проволоки | 1986 |

|

SU1399044A1 |

| Состав присадочной проволоки | 1989 |

|

SU1676774A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Состав порошковой проволоки | 1977 |

|

SU742087A1 |

Авторы

Даты

1978-04-15—Публикация

1976-05-21—Подача