Изобретение касается устройства для автоматического клеймения прокатанного материала со стороны торца каждой прокатанной полосы. Для этого, согласно изобретению, над рольгангом, по которому движется прокатанный материал, устанавливается поворотный в горизонтальной плоскости барабан с головками. Каждая головка может быть при вращении барабана установлена в положение, допускающее поворот ее со своим рычагом в вертикальной плоскости, проходящей через ось подаваемой по рольгангу подлежащей клеймению полосы.

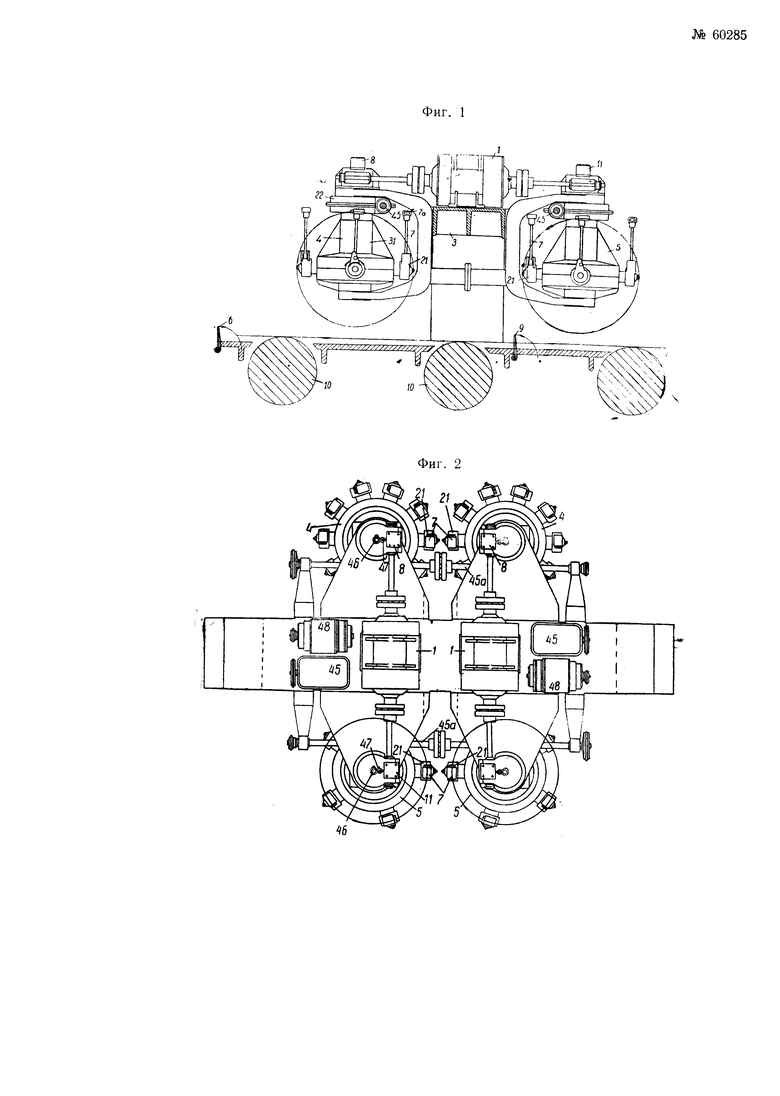

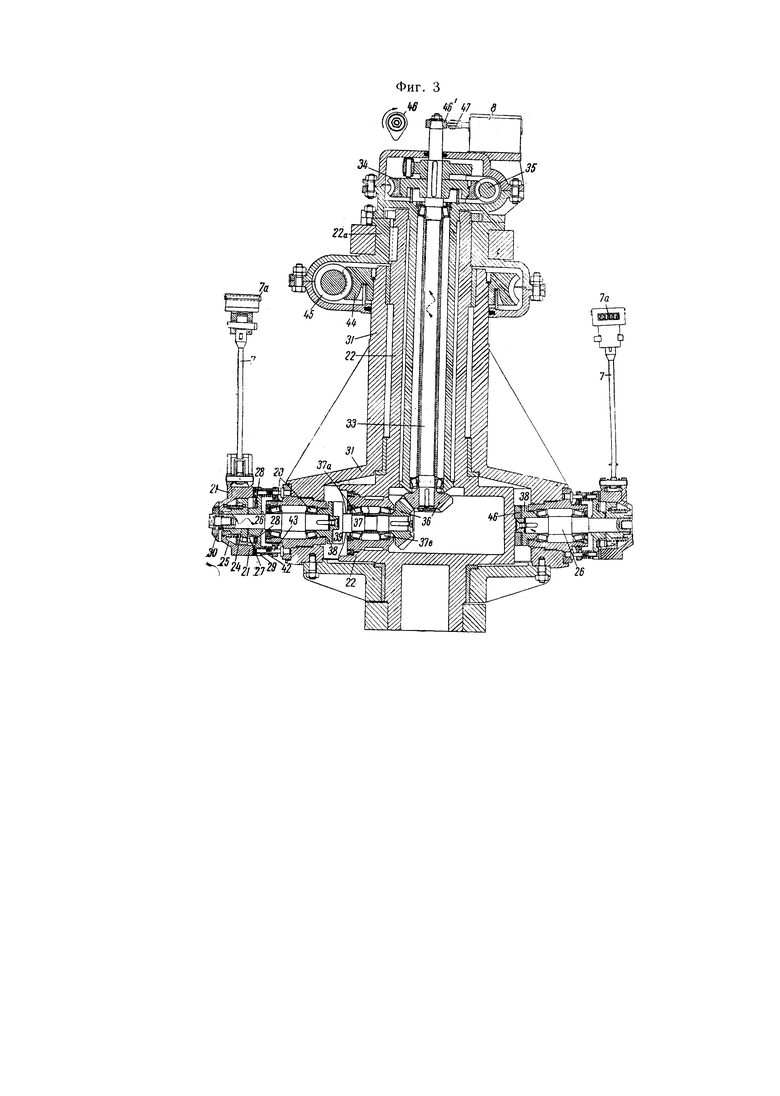

Фиг. 1 изображает общий вид устройства; фиг. 2 - то же в плане; фиг. 3 - одну часть устройства в вертикальном разрезе.

Устройство выполняет следующие функции: клеймение на ходу отрезанных на ножницах после прокатки полос в задний торец клеймом, указывающим номер плавки, марку стали и пр., т.е. клеймом, общим для данной плавки, и, кроме того, клеймение особыми клеймами головных и хвостовых полос, прокатанных из контрольных и нормальных слитков.

Клейма на полосы, проката наносятся автоматически при проходе под устройство, включающее электродвигатель, путем воздействия на флажковые выключатели, установленные на рольганге.

Устройство для автоматического клеймения состоит из двух расположенных на одной станине 3 сдвоенных аппаратов 4 и 6, снабженных каждый несколькими головками со штампами (фиг. 1 и 2).

Каждые два аппарата 4 и 5 имеют отдельный общий электродвигатель 1, включаемый каждый раз флажковым выключателем 6 и 9 и вызывающий поворот соответствующего клейма на торец проходящей: по рольгангу 10 полосы.

Аппарат 4 выключается специальным устройством 8, а аппарат 5 - таким же устройством 11.

Аппараты 4 и 5, за исключением разного числа головок у них, в остальном имеют одинаковое устройство. Основной частью каждого из них является барабан 31 (фиг. 3), по окружности которого расположено у каждого из пары аппаратов 4 десять, а у каждого из пары аппаратов 5 пять головок 21 с рычагами 7, несущими клеймящие штампы 7а. Каждая головка 21 сидит на валу 26, поворотно помещенном в барабане 31 в роликовых подшипниках 20 и несущем на обращенном внутрь конце муфту 38, которая у одной из головок 21 (показанной на фиг. 3 слева) сцеплена с муфтой 39, выступающей через соответствующий вырез коробки 22, помещающейся в барабане 31.

Муфта 39 составляет одно целое с вращающимся в коробке 22 на роликовых подшипниках 37а и 37в валом 37, на другом конце которого насажена одна из двух конических шестерен 36, которыми валу 26 головки 21 передается вращение от центрального вала 33 барабана 31.

На верхнем конце вала 33 заклинена червячная шестерня 34, сцепляющаяся с червяком 35, получающим вращение от электродвигателя 1.

Таким образом, вращение электродвигателя 1 через все указанные выше органы и муфту 38 и 39 поворачивает рычаг 7 головки 21 вокруг горизонтального вала 26.

В показанном на фиг. 3 положении левая головка 21 заторможена шайбой 29, находящейся под действием пружин 42, насаженных на пальцы 43. В таком положении рычаги 7 занимают вертикальное положение.

При пуске в ход электродвигателя 1, включаемого отклонением флажкового выключателя 6 проходящей по рольгангу 10 полосой, через указанную выше передачу и включенную у левой головки 21 муфту 38 и 39 приводится во вращение вал 26. Последний увлекает во вращение соединенную с ним шпонкой втулку 24, несущую палец 27. В то же время палец 27, скользя по торцевой поверхности кольца 28, упирается в имеющийся на ней выступ и отжимает вправо тормозную шайбу 29.

Это освобождает головку 21, и она, под влиянием успевшей закрутиться пружины 25, быстро поворачивается и наносит рычагом 7, на конце которого закреплены клеймящие штампы 7а, удар о торец полосы. Ударившись о полосу, рычаг 7 останавливается.

Вал 26, продолжая вращаться и вращать втулку 24, снова тормозится шайбой 29. Поворачиваясь далее, вал 26 взводит пружину 25 и затем торцевой шпонкой шайбы 30, находившейся до того в 180°-ном прорезе головки 21, захватывает головку 21 и приводит ее снова в вертикальное положение, готовое к действию.

Для смены рычага 7 нужно произвести поворот барабана 31, для чего служит заклиненная на корпусе барабана 31 шестерня 44 и червяк 45, который поворачивает ее на нужный угол относительно колонны и кожуха 22а коробки 22. При этом муфта 38 выходит из паза муфты 39 вала 37 и соскальзывает в кольцевой паз неполного кольца 46 (см. правую половину головки фиг. 3), а на ее место становится муфта 38 другого рычага 7.

Таким образом, из всех рычагов 7 аппарата 4 или 5 рабочее (левое по фиг. 3) положение занимает только один, все же остальные, не будучи сцеплены муфтой 38 с валом 37, все время остаются в вертикальном нерабочем положении.

Полный рабочий ход вала 37 производится за один оборот вала 33.

На верхнем его конце насажен эксцентрик 461, который при совершении валом 33 полного оборота нажимает на ролик 47 выключающего аппарата 8 или 11 и выключает электродвигатель.

Для поворота аппаратов 4 и 5 с целью подведения рычагов 7 с другими клеймами служат отдельные электродвигатели 48, передающие вращение валам редукторными червяками 45.

1. Устройство для автоматического клеймения прокатанного материала, отличающееся тем, что, с целью возможности клеймения торца прокатанной полосы, в нем применен установленный над рольгангом поворотный в горизонтальной плоскости барабан 31, снабженный поворотными в вертикальной плоскости головками 21, несущими рычаги 7 с клеймящими штампами 7а, причем каждая головка при вращении барабана 31 может быть установлена в положение, допускающее поворот ее с рычагом 7 в вертикальной плоскости, проходящей через ось подаваемой по рольгангу полосы, подлежащей клеймению.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что для приведения в движение ударного штампа 7 синхронно с перемещением полосы по рольгангу 10 применен двигатель 1, воздействующий через червячную передачу 34 и 35 и зубчатую передачу 36 и 37 на поворотную головку 21, причем для включения электродвигателя 1 применены установленные на рольганге 10 флажковые выключатели 6 и 9, находящиеся под воздействием проходящей по рольгангу полосы, подлежащей клеймению.

3. В устройстве по п. 1 применение дистанционного управления электродвигателем 1 для поворота головки 21 в горизонтальной плоскости и аппарата для останова ее.

Авторы

Даты

1941-06-30—Публикация

1938-11-13—Подача