Изобретение относится к измерительной технике и может быть использовано для автоматического взвешивания и клеймения пакетов, в частности в металлургической промышленности для взвешивания и клеймения пакетов из алюминиевых чушек.

Известно устройство для взвешивания экранов кинескопов, выполненное в виде конвейерной ленты, под которой установлены весы с системой рычагов, поднимаюшей экран в момент взвешивания 1.

Известное устройство предназначено для весовой отбраковки без использования клеймителя.

Наиболее близким по технической сушности к предлагаемому является взвешивающее устройство, содержащее раму, ленту транспортера и установленные над ней тензометрические весы 2.

Однако это устройство обеспечивает взвешивание и клеймение изделий в две последовательные операции, требующие значительных затрат времени.

Целью изобретения является повышение производительности устройства.

Поставленная цель достигается тем, что устройство снабжено клеймителем, выполненным в виде печатающей головки, включающей систему полых валов с цифровыми дисками и упорами, взаимодействующими с электромагнитами, соединенными с тензодатчиками весов, и поворотного смазывающего механизма, кинематически связанного с печатающей головкой.

Смазывающий механизм выполнен в виде установленного неподвижно корпуса и поворотной головки, привод которой кинематически связан со смазывающими барабанами и соединен с винтовой парой, на наружной поверхности гайки которой выполнен винтовой паз, контактирующий с пальцем, закрепленным на поворотной головке механизма.

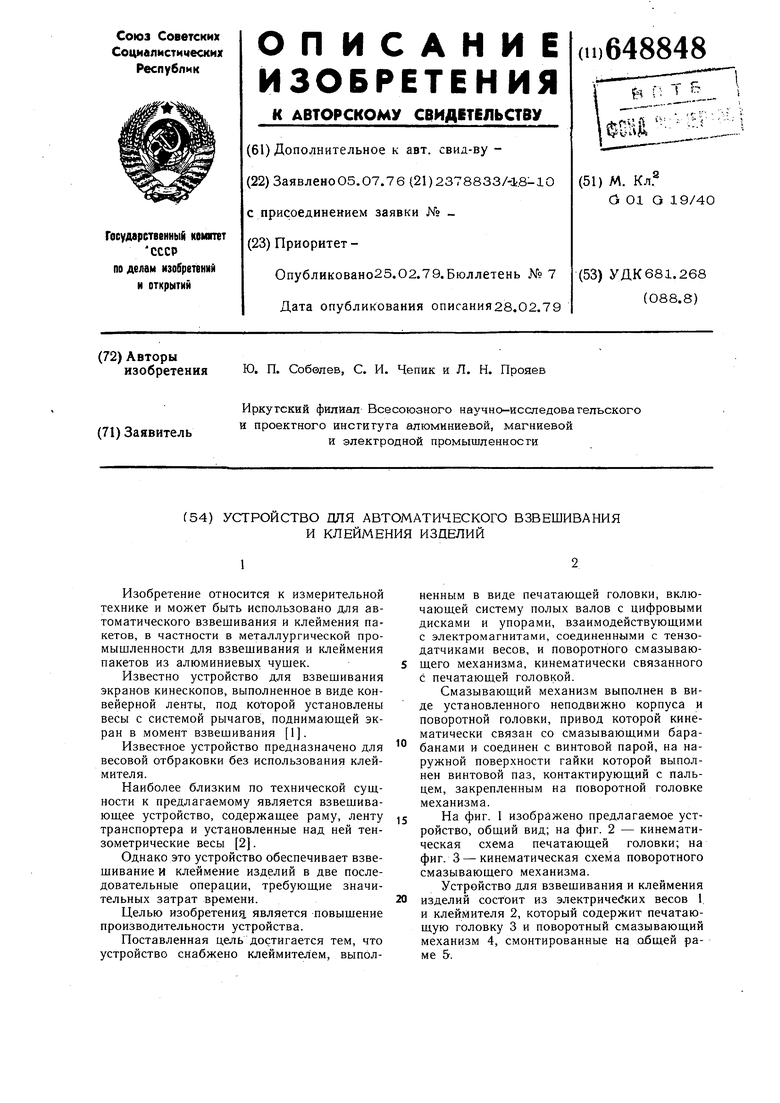

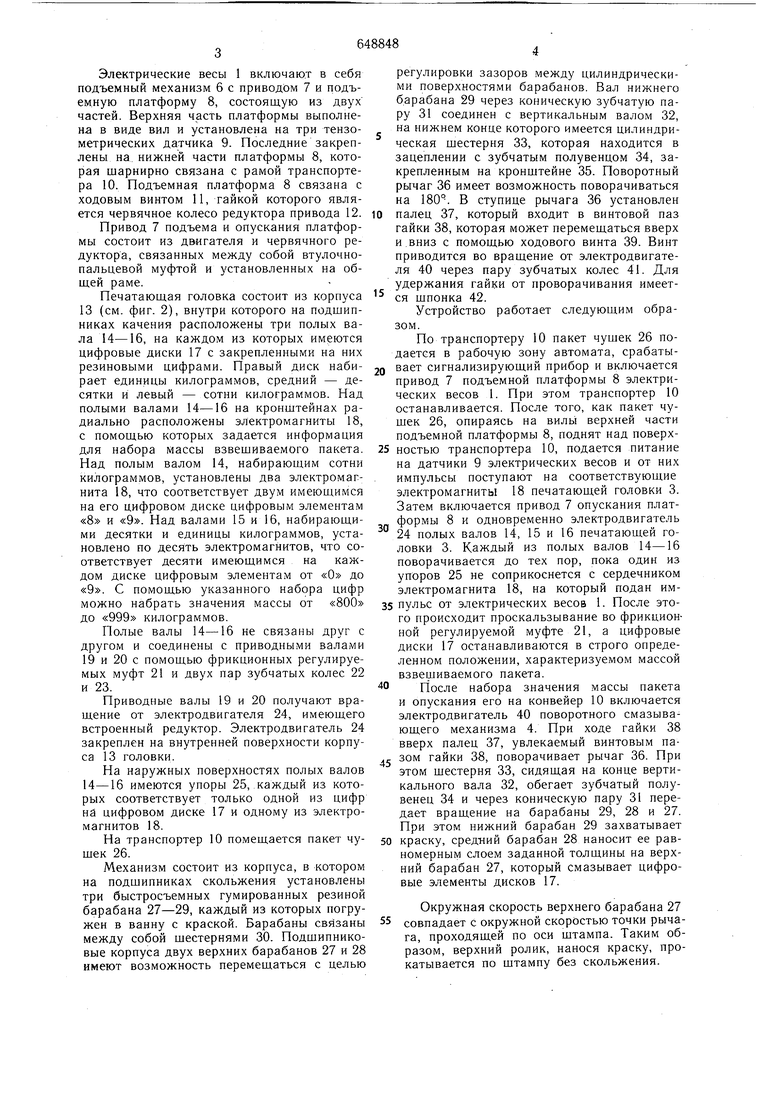

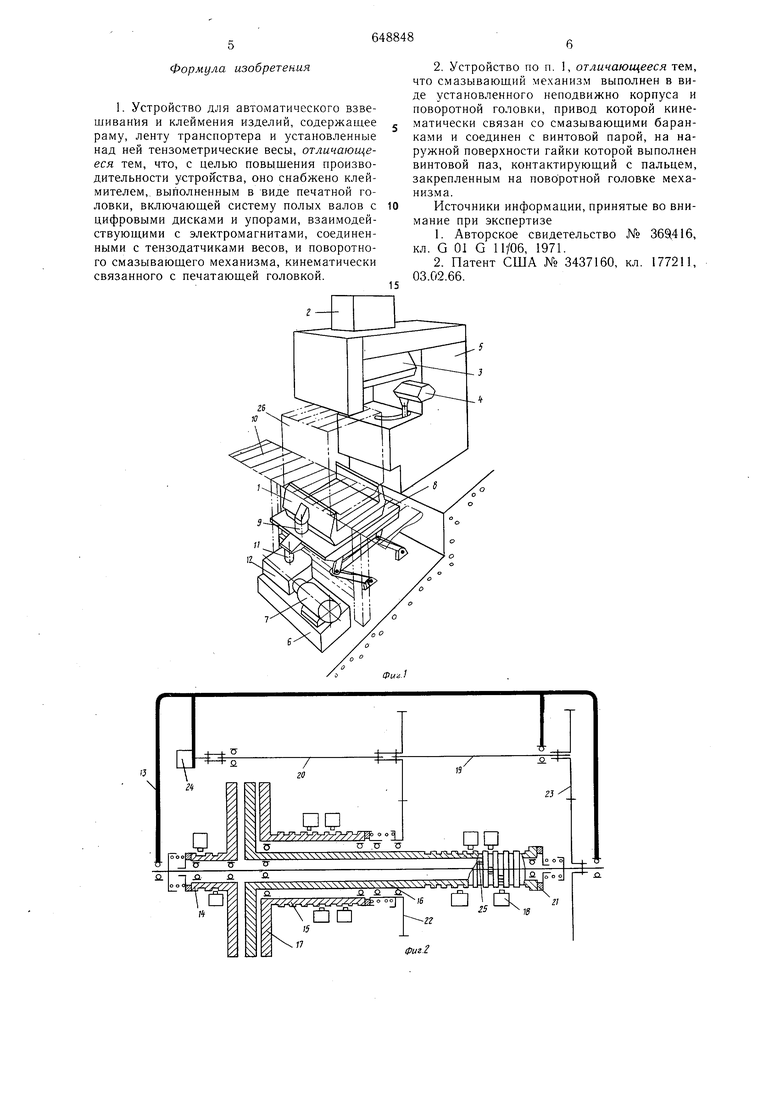

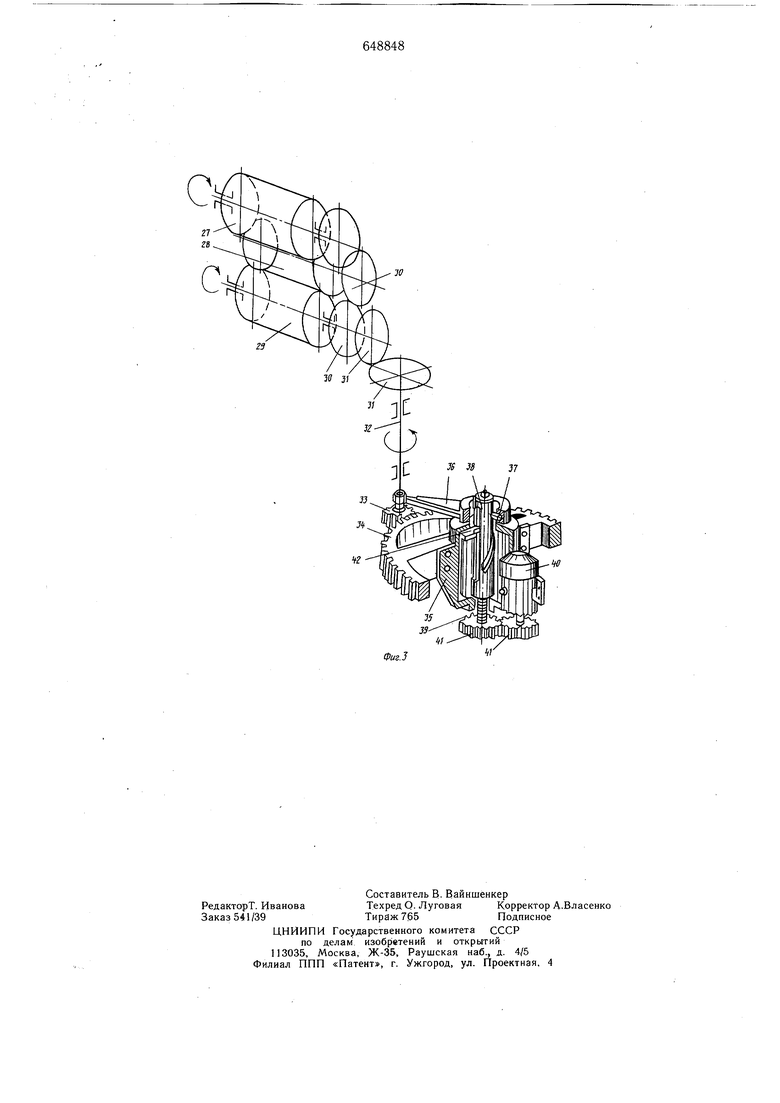

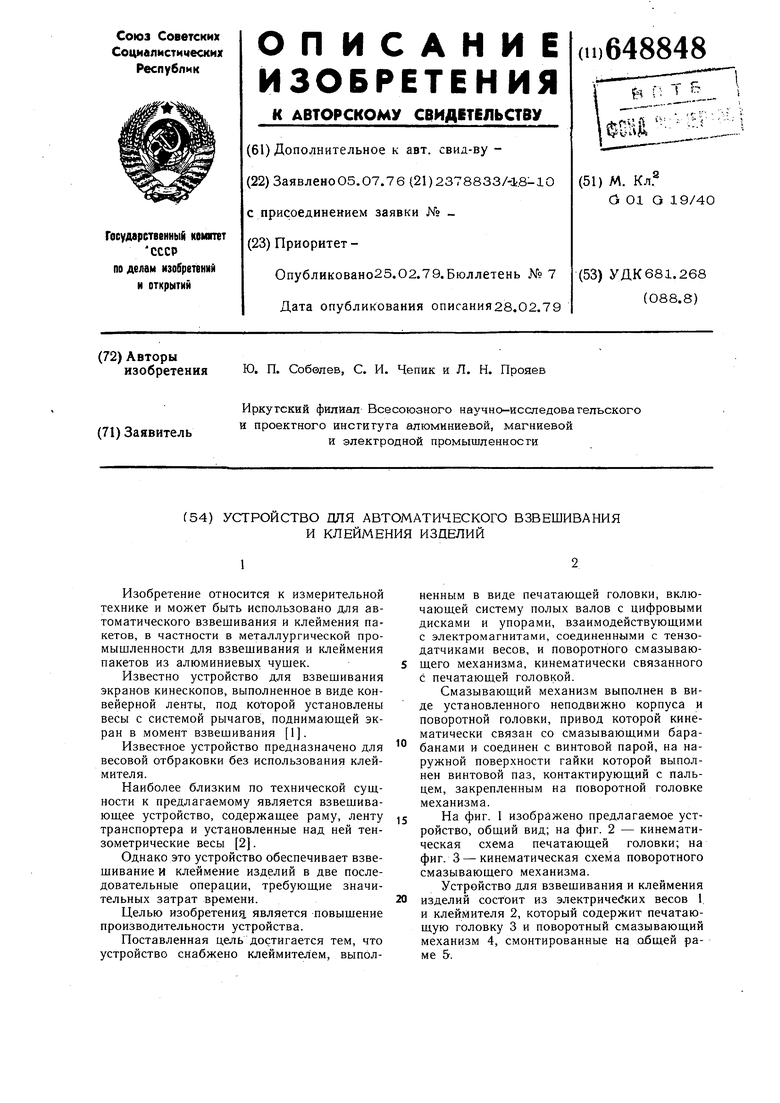

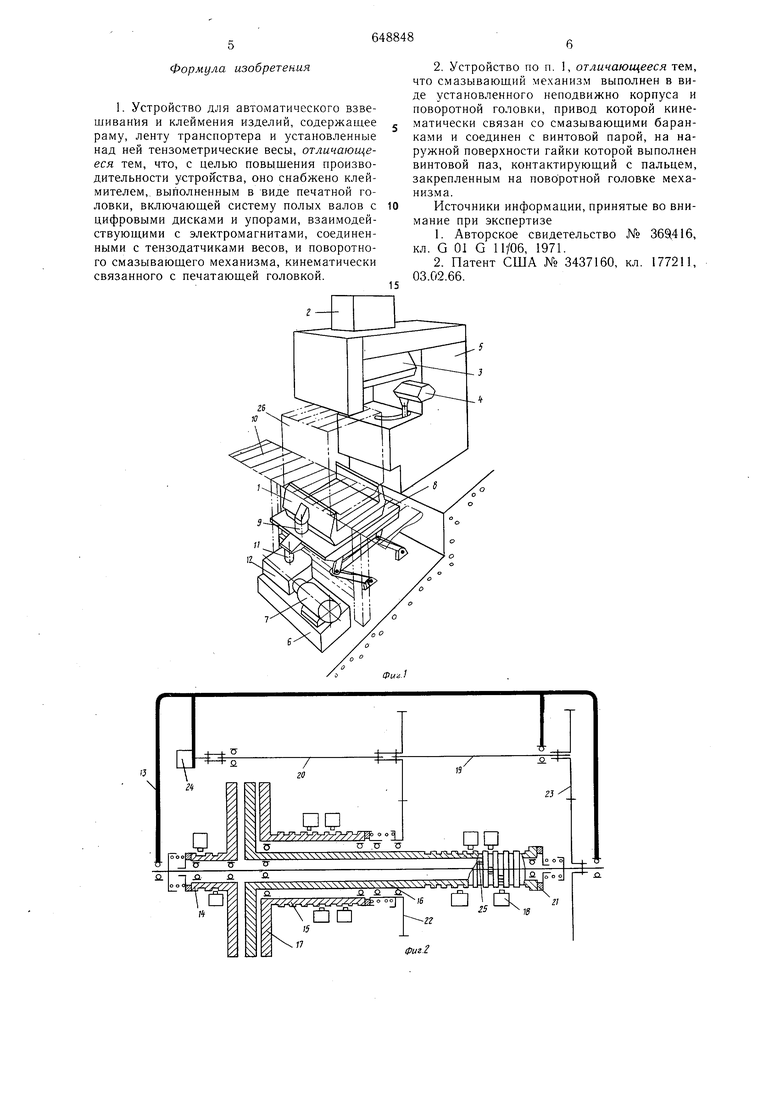

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - кинематическая схема печатающей головки; на фиг. 3 - кинематическая схема поворотного смазывающего механизма.

Устройство для взвешивания и клеймения

изделий состоит из электрических весов 1. и клеймителя 2, который содержит печатающую головку 3 и поворотный смазывающий механизм 4, смонтированные на общей раме &.

Электрические весы 1 включают в себя подъемный механизм 6 с приводом 7 и подъемную платформу 8, состоящую из двух частей. Верхняя часть платформы выполнена в виде вил и установлена на три тензометрических датчика 9. Последние закреплены на нижней части платформы 8, которая шарнирно связана с рамой транспортера 10. Подъемная платформа 8 связана с ходовым винтом 11, гайкой которого является червячное колесо редуктора привода 12.

Привод 7 подъема и опускания платформы состоит из двигателя и червячного редуктора, связанных между собой втулочнопальцевой муфтой и установленных на общей раме.

Печатающая головка состоит из корпуса 13 (см. фиг. 2), внутри которого на подшипниках качения расположены три полых вала 14-16, на каждом из которых имеются цифровые диски 17 с закрепленными на них резиновыми цифрами. Правый диск набирает единицы килограммов, средний - десятки и левый - сотни килограммов. Над полыми валами 14-16 на кронштейнах радиально расположены электромагниты 18, с помощью которых задается информация для набора массы взвешиваемого пакета. Над полым валом 14, набирающим сотни килограммов, установлены два электромагнита 18, что соответствует двум имеющимся на его цифровом диске цифровым элементам «8 и «9. Над валами 15 и 16, набирающими десятки и единицы килограммов, установлено по десять электромагнитов, что соответствует десяти имеющимся на каждом диске цифровым элементам от «О до «9. С помощью указанного набора цифр можно набрать значения массы от «800 до «999 килограммов.

Полые валы 14-16 не связаны друг с другом и соединены с приводными валами 19 и 20 с помощью фрикционных регулируемых муфт 21 и двух пар зубчатых колес 22 и 23.

Приводные валы 19 и 20 получают вращение от электродвигателя 24, имеющего встроенный редуктор. Электродвигатель 24 закреплен на внутренней поверхности корпуса 13 головки.

На наружных поверхностях полых валов 14-16 имеются упоры 25, каждый из которых соответствует только одной из цифр на цифровом диске 17 и одному из электромагнитов 18.

На транспортер 10 помещается пакет чушек 26.

Механизм состоит из корпуса, в котором на подшипниках скольжения установлены три быстросъемных гумированных резиной барабана 27-29, каждый из которых погружен в ванну с краской. Барабаны связаны между собой шестернями 30. Подшипниковые корпуса двух верхних барабанов 27 и 28 имеют возможность перемещаться с целью

регулировки зазоров между цилиндрическими поверхностями барабанов. Вал нижнего барабана 29 через коническую зубчатую пару 31 соединен с вертикальным валом 32, на нижнем конце которого имеется цилиндрическая щестерня 33, которая находится в зацеплении с зубчатым полувенцом 34, закрепленным на кронштейне 35. Поворотный рычаг 36 имеет возможность поворачиваться на 180°. В ступице рычага 36 установлен

палец 37, который входит в винтовой паз гайки 38, которая может перемещаться вверх и вниз с помощью ходового винта 39. Винт приводится во вращение от электродвигателя 40 через пару зубчатых колес 41. Для удержания гайки от проворачивания имеет ся шпонка 42.

Устройство работает следующим образом.

По транспортеру 10 пакет чушек 26 подается в рабочую зону автомата, срабатывает сигнализирующий прибор и включается привод 7 подъемной платформы 8 электрических весов 1. При этом транспортер 10 останавливается. После того, как пакет чущек 26, опираясь на вилы верхней части подъемной платформы 8, поднят над поверхностью транспортера 10, подается питание на датчики 9 электрических весов и от них импульсы поступают на соответствующие электромагниты 18 печатающей головки 3. Затем включается привод 7 опускания платформы 8 и одновременно электродвигатель 24 полых валов 14, 15 и 16 печатающей головки 3. Каждый из полых валов 14-16 поворачивается до тех пор, пока один из упоров 25 не соприкоснется с сердечником электромагнита 18, на который подан импульс от электрических весов 1. После этого происходит проскальзывание во фрикционной регулируемой муфте 21, а цифровые диски 17 останавливаются в строго определенном положении, характеризуемом массой взвещиваемого пакета.

После набора значения массы пакета и опускания его на конвейер 10 включается электродвигатель 40 поворотного смазывающего механизма 4. При ходе гайки 38 вверх палец 37, увлекаемый винтовым па-г зом гайки 38, поворачивает рычаг 36. При этом щестерня 33, сидящая на конце вертикального вала 32, обегает зубчатый полувенец 34 и через коническую пару 31 передает вращение на барабаны 29, 28 и 27. При этом нижний барабан 29 захватывает 50 краску, средний барабан 28 наносит ее равномерным слоем заданной толщины на верхний барабан 27, который смазывает цифровые элементы дисков 17.

Окружная скорость верхнего барабана 27 5 совпадает с окружной скоростью точки рычага, проходящей по оси штампа. Таким образом, верхний ролик, нанося краску, прокатывается по штампу без скольжения. Формула изобретения 1. Устройство для автоматического взвешивания и клеймения изделий, содержащее раму, ленту транспортера и установленные над ней тензометрические весы, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено клеймителем,, выполненным в виде печатной головки, включаюплей систему полых валов с цифровыми дисками и упорами, взаимодействующими с электромагнитами, соединенными с тензодатчиками весов, и поворотного смазывающего механизма, кинематически связанного с печатающей головкой. 2. Устройство по п. , отличающееся тем, что смазывающий механизм выполнен в виде установленного неподвижно корпуса и поворотной головки, привод которой кинематически связан со смазывающими баранками и соединен с винтовой парой, на наружной поверхности гайки которой выполнен винтовой паз, контактирующий с пальцем, закрепленным на поворотной головке механизма. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 36ё(416, кл. G 01 G 11/06, 1971. 2.Патент США № 3437160, кл. 177211, 03.02.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического клеймения прокатных заготовок наборными клеймами | 1960 |

|

SU132179A1 |

| КЛЕЙМИТЕЛЬ С АВТОМАТИЧЕСКИМ НАБОРОМ КЛЕЙМОВОЧНЫХ ЗНАКОВ | 2003 |

|

RU2236315C1 |

| ЛИНИЯ РЕЗКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ НА МЕРНЫЕ ДЛИНЫ | 1973 |

|

SU383547A1 |

| УСТАНОВКА ДЛЯ ЗАГРУЗКИ ШИХТЫ В МЕТАЛЛУРГИЧЕСКУЮ ПЕЧЬ | 2013 |

|

RU2542032C1 |

| Устройство для клеймения деталей | 1989 |

|

SU1738640A1 |

| УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ ПРОКАТА | 1999 |

|

RU2159163C1 |

| КОМПЛЕКС АВТОМАТИЧЕСКОЙ БОНИТИРОВКИ И ПЕРЕВЕСКИ ПТИЦЫ МЯСНЫХ И ЯИЧНЫХ ПОРОД "АГРОБИТ В" | 2023 |

|

RU2816483C1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО | 2024 |

|

RU2835700C1 |

| Устройство для клеймения | 1979 |

|

SU902897A1 |

Авторы

Даты

1979-02-25—Публикация

1976-07-05—Подача