Разрушение деревянных шплл начинается с появления нродольных трещин, образующихся ни торцах шпал под действием атмосферных условны. Образовавщиеся ipeщпны с течением времени увеличиваются, снижают механическую прочность нгаалы и приводят к выпаданию кост-ыле , а в обнаженно сердцевине шпалы, не пропитанной антисептиками, появляется ишль, и шпала преягдевременно выходит из строя.

Для продления срока служпы шпал их концы Обвязываются металлической лентой под оиределепным натяжепие51.

Известны стайки для выполнения этой онерацин п соединения ковдоз натянутой ленты. Основным недостатком таких станков является отсутствие автоматизаг ии процесса обвязки и, как следствие этого, их малая производительность.

Станок, согласно изобретению, свободен о-т этого недостатка и отличается от пзЕсстных станков тем, что обвязочный механизм выполнен в виде периодически паремещаемого по вертикали стола для шналы и двух систем рычагов, два пз которых г, каждой системе на свободных концах несут ролики, обжимающие на щпале ленту, а приспособление для ссединення концов ленты выполнено в виде перемещаемого но вертикали электросварочного аппарата. Находящиеся под определенной нагрузкой рычажные системы при принудительном перемещении шиалы по вертикали производят обвязку (КОНЦОВ щпал металлической лентой.

Для подачн щнал на стол оо} язочяого механизма п удаления обвязочных шиад па станпне монтировлнтл два последовательно оасполо кенных п синхронно работающих транснортера, один пз которых выполнен поворотным около горизонтальной оси.

Стак: ;; снабжен нриспособлсннями для правильной установки шпалы относнтельно обвя.и1чного механизма.

В стаико прнмепены обычного типа ролпковыГг механизм для нодачп нолосы, но:кнпцы штемпель для нанесения клейма па ибв т:;очпую лепту.

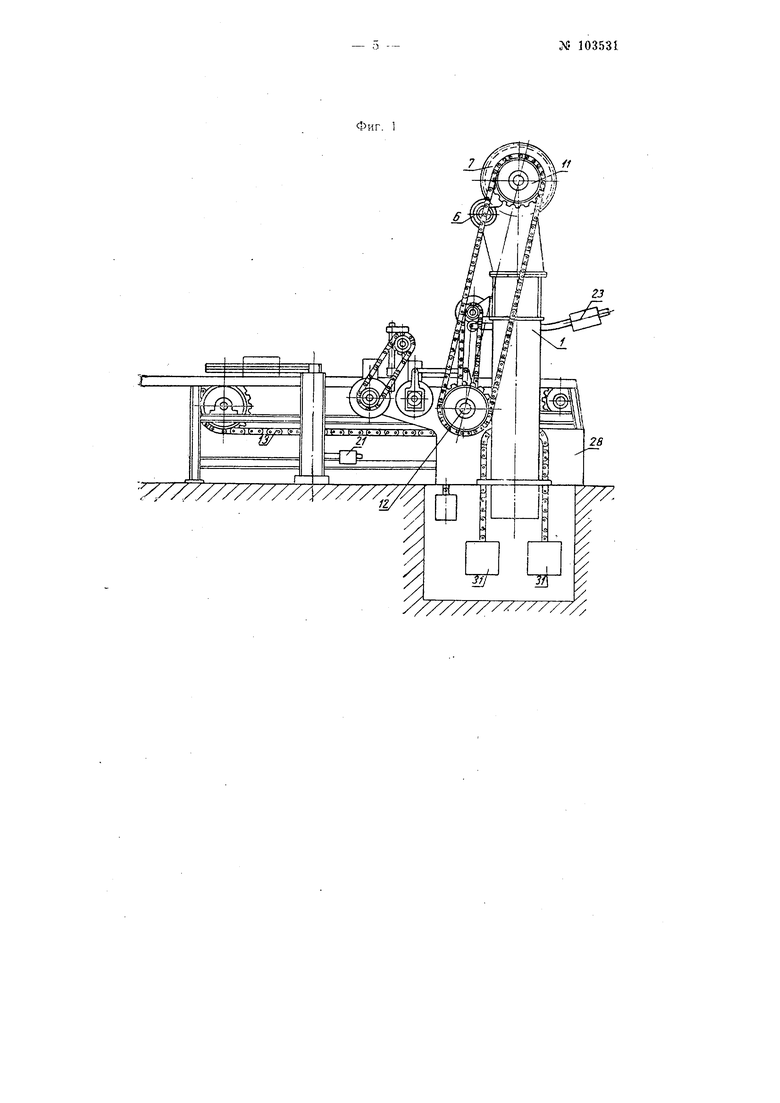

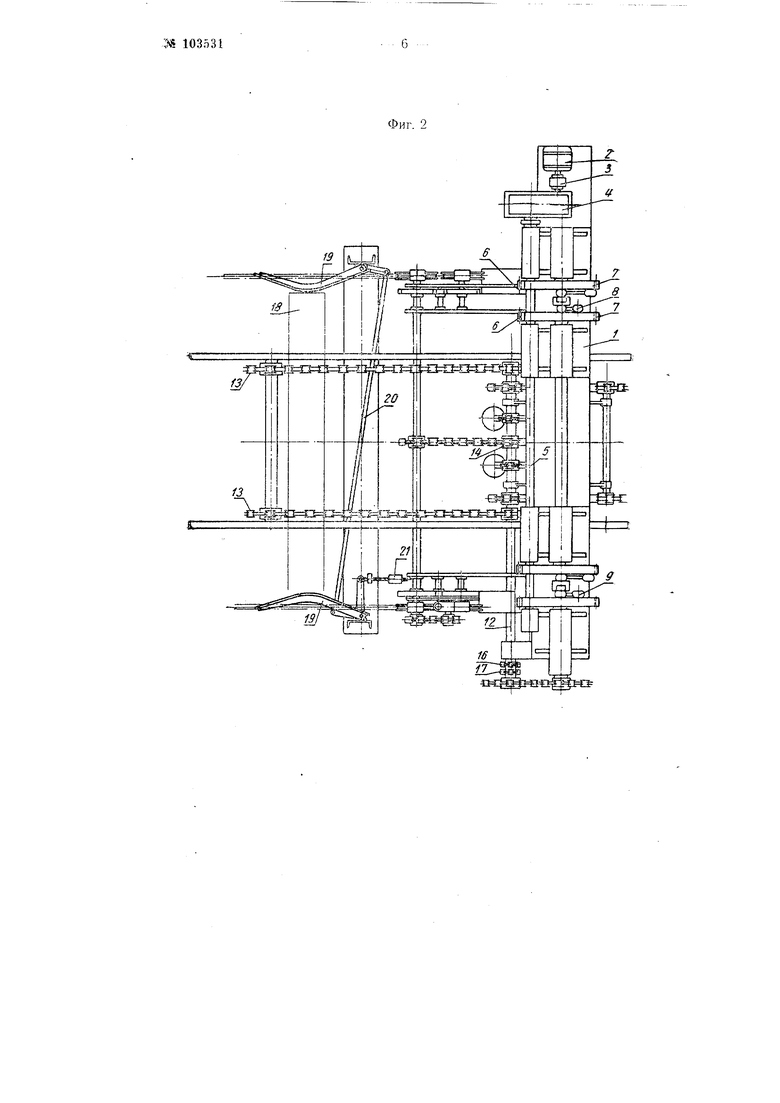

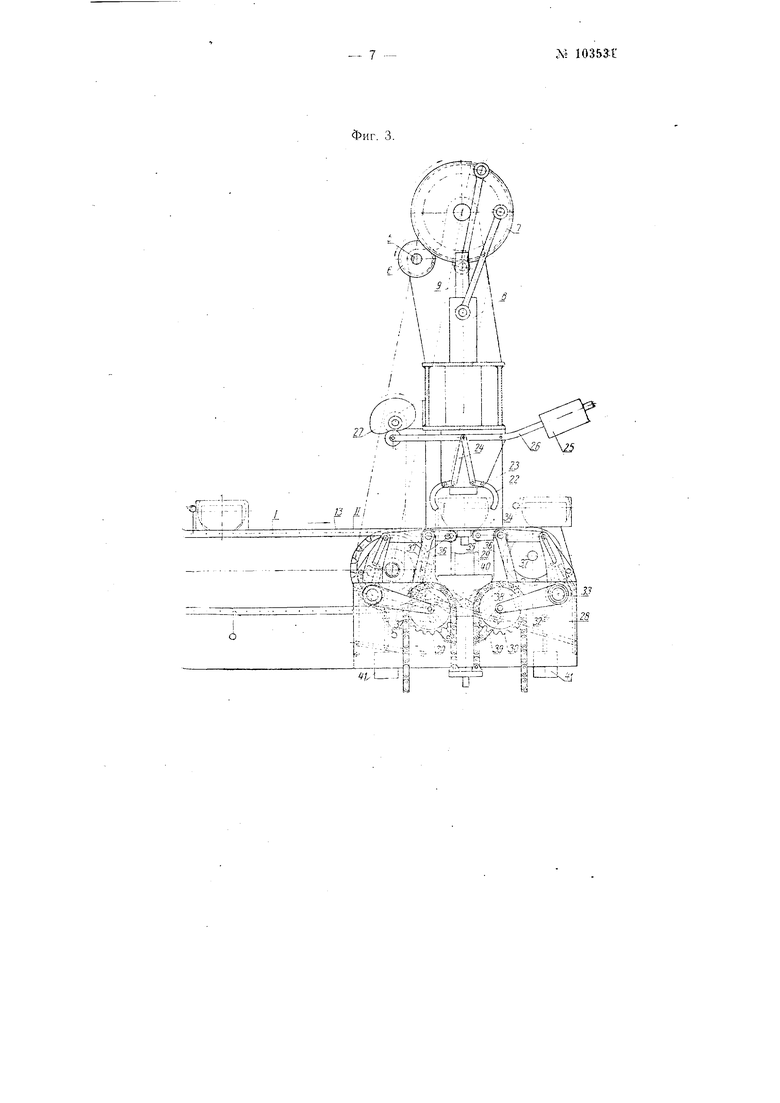

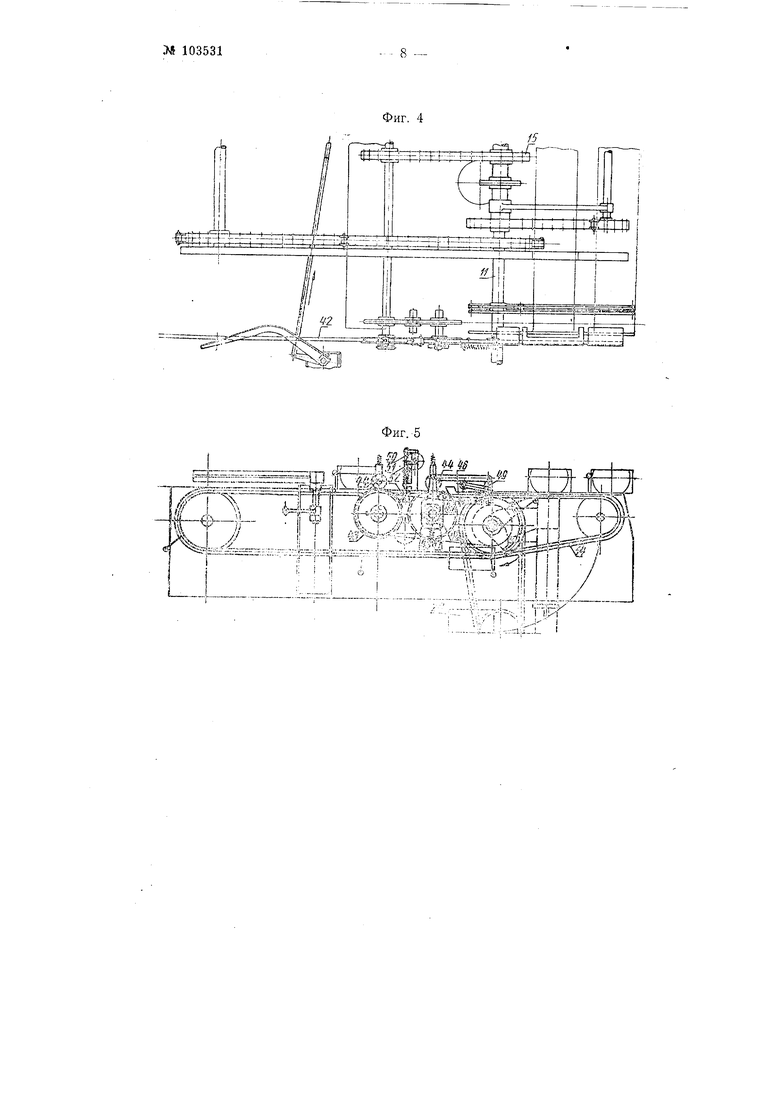

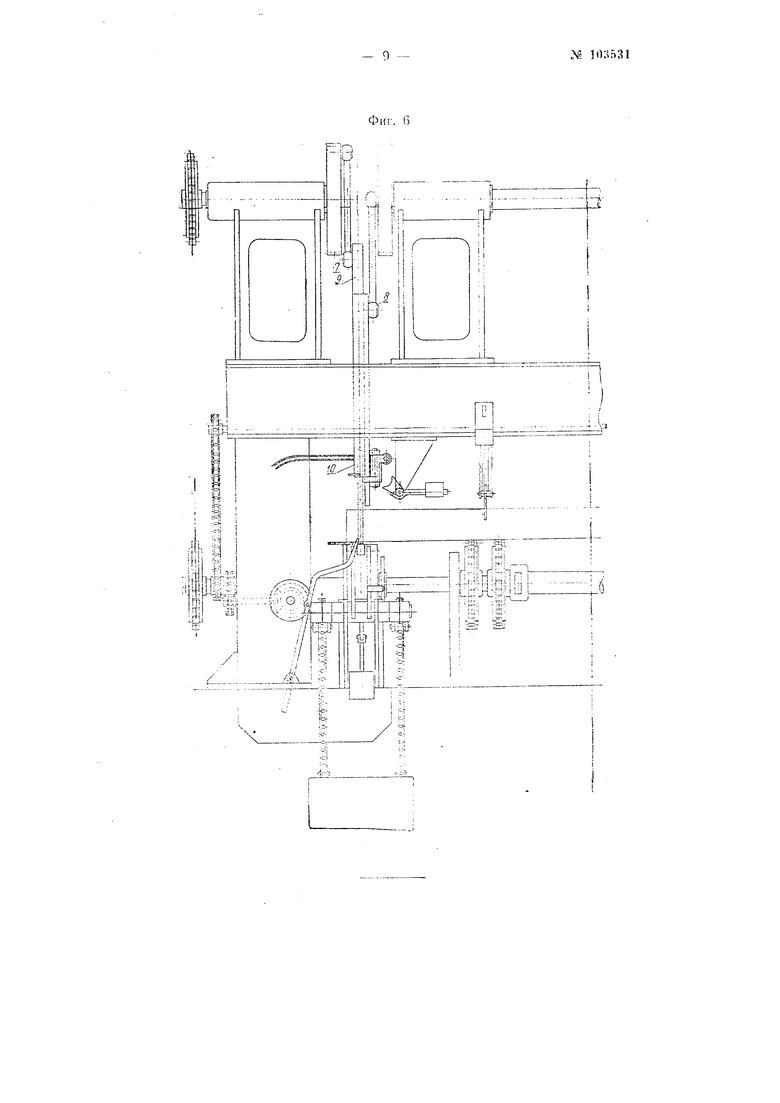

На (1)нг. 1 :13ображен обиглп вид станка сбоку; на фиг. 2 - вид его в плане; на фиг. 3-ooKOi.oii вид обвязочного механизма; на фнг. 4 - вид в илане транспортирующей и цснтрнрующей части станка; на ijiHr. о - боковой вид части станка по фиг. 4; на фиг. G - вид спереди чагтп станка с электросварочньи аннаратом.

Станок состоит из следующих ОСНОВ 1ЫХ

узлов: привода, горизоитального п поворотного около горизонтальной осп транспортеров, обвязочного механизма, механизма подачи п резки нолосы, сварочного аппарата н штемпеля для нанесения клейма па обвязочную лепту.

На верхней части станины () монтирован электродвигатель (2), соединенный через фрикционную муфту (3) с редуктором (4). От редуктора получает вращение вал (5) с четырьмя игестерпямп (6). которые сцеплены с шестернями (7) кривошипных: механизмов.

Два внут)енш1х кривошипных механизма (8) при СОвместы&й работе с Обвязочным механизмом огибают металлическую обвя:здчную ленту )округ шпалы на расетсянии примерно 100 мм от се концов; два : нешних кривошипных механизма (9) с.о| 5ща1от перемещение электро€Бароч1 г,1М головкам (10) электросварочного аппарата, укрепленным на ниясних концах ползунов УТИХ кривошипных механизмов.

На одном из валов (11) кривошипного мехаинзма паеажена звездочка, которая ПРИ помощи нластинчатой цени нриводнт во вращение главный вал (12) транеяОртера (13). За один оборот главного вала транспортера или за один оборот кривощииного механизма ироисходит полный цлкл обвязки шпалы.

На главном валу (12) горизонтального транспортера (13) имеется Семь звездочек. Две звездочки приводят в движение две цепн транспортера (13) с захвата.ии, предназначенными для подачи шпалы к месту обвязкц под ползуны крюзощипных механизмов.

Две звездочки приводят в движение )ioворотный траисиортер (14), предназначенный для удаления обвязанных шпал от обвязочного механизма. В процессе обвязки, когда шиала иолзунами спускается в обвязочный механизм ниже уровня транспортера, новорстный трансиортер. поворачпвается вокруг -оси главного вала (12) п не препятствует иеремещеншо шпалы вниз.

Звездочка (15) передает вращение механизму иодачи обвязочной полосгл, механизму Отрезки полосы н механизму ностановки клвйма. Звездочка (16) нередает враШешш механизму, сдвигающему отрезанiiyio полосу под ишалу к месту обвязки. Р)Ве; дочка (17) передает вращение валу, ;оторы)1 унравляет механ)1змом центрирования ишалы по ищрине и механизмом подгибания полосы. Шнала (18) подается па приемную часть горизонтального транспортера (13) и иродвигается вручную «доль оси транспортера до иоложения, ирл котором захваты траноюртера задепят шналу и будут продвигать ее к обвязочным механизмам. По пути двн;кеш1я иглалы Е обвязачнГ)1м м:еханизмам питала попадает в це ггрируюи1;ее шиалу но продольной осп приспособление, обеспечиваюшее одинаковые размеры от концов шиалы до обвязочной полосы. Цент 1иру10И1;ее нриснособление состоит из двух криволинейных рычагов (19), соединенных при . иомощи тяги (20). На тягу (20) действует груз (21), новорачнвая криволинейные рычаги (19) но направлению к продольной оси станка. При ;1рохождении н.шалы через цзитрирующее приспособление шнала поворачивает рычаги; нри этом средняя ось шпалы , смещается до совпадения с продольной осью станка.

Шпальные захваты горизонтального транспортера оставляют шпалу под обвязочным механизмом, в это время захваты jtoBopoTHoro траиснортера яе дошли на некоторое расстояние .до шпалы. За время перемещения поворотного транспортера на этом расстоянии шлала центрируется по ширине и опускается пoлзyпкa nI «рпвошипного механизма в обвязочный механизм, где ироисходиг огибапие шпалы полосою и сварка ее внахлестку.

При опускании шпалы вниз она, оиираясь на иаралле.ли поворотного транспортера, поворачнвает его и беспреиятственно опускается.

Нри но.дъеме шпалы вверх столом обвязочного механизма поворотный транспортер под действием груза (20) становится в горизонтальное пололсепне; в это время кулачки цепи иоворотного транспортера подходят к шпале и удаляют ее от обвязочного механизма.

Нриспособленне для центрирования н(паЛЫ но НЩрИНе состоит из двух кривых 1)Ычагов (22), иоворотных на шарнирах (23), двух вертикальных тяг (24) и груза (25), установленного на -оризонталыго( рычаге (26). Нентрирующкм механизм-ом уиравляет кулачок (27), который иеред началом обвязки дает возможность грузу (2.т) опуспгтьсн вниз к при яимотци системы рычагов сместить 1П1а,лу на центр обвязочного механизма.

Детали обвязочиого механ1гзма монтированы на раме (28), изготовленной из двух листов, соединенных а)1керньп И болтами. Подъемный для шпалы стол (29) перемещается в вертикальпых направляющих, укрепленных на раме. На верхнюю .доску стола подается щпала и вместе си столом и ползуном кривоктпного механизма опускается вниз на величину рабочего хода. Внизу стола укре1глены две пластинчатых цепи, перекинутые через две звездочки (30); на вторых концах цеией под)5ешены грузы (31). В процессе работы стол со шиалой иоднимается вверх си.юй, )авной весу двух грузов (31).

Две звездочки (30) укреилены на yiioвом рычаге (32), вращающемся оси (33). Верхний конец углового рычага (32) действует на горизонтальный рычаг (34), на противоположном конце которого на оси иосаж.еи ролик (35), который обкатывает металлическую обвязочную лепту вокруг шпалы. -На горизонтальный -рычаг (34) передается усилие, равное ириблизительно удвоенно величине веса груза (31).

Горизонтальный рычаг (34) опирается на КРИВОЙ рычаг (3G) и два рычага (37); оси низших КОНЦОВ обоих рычагов (37)

перемещаются по пазам в листах рамы. На нижней оси рычага (37) имеются два jpo.TMKa (38), на которые действуют уг.тавые рычаш (39), управляемые копирами (40), укрепленными на боковых плитах стола (29).

Перед } ачалом работы кривошипного механизма (8) между шпалой и роликами имеотся за.зор. В этот зазор подается обвязочная металлическая лента.

Под воздействием па шпалу нсремсищеиого от КРИВОШИПНОГО механизма (8) ползуна СТОЛ с установленной па нем ппшлой будет, опускаться вниз ц ролики обо;кмут ленту вокруг шналы.

При неремещении шпалы ос; ямчная лента войдет во взаимо.действие с роликами (35), которые будут обжимать ленту па шпале. Вместе с этим будет пронсХодпть пережщение рычагов (3G). Рычаги (37) с роли.ками (38) опустятся в нии;нее полол;ение, а копир (40) приблзгзптсл к ролпкам угловых рычагов (39). Дальнейшее перемеиюпие стола со шпалой вниз вызовет воздействие, копира (40) iia угловые рычаги (39), которые поднпмут рычаги (37) п приведут рычаги (34) в горпзонтальное положение. Под деиствие грузов (31) рычаги (34), получая встречное ,деремешение в середппе шпалы по ее вррхneii иоверхпссти л некоторое неремеп1ение вниз, обожмут металлическую обвязочную ленту На верхней части шпалы. Для устранения ударов нод действием грузов (31) рычаги (33) соединены с демпфером (41). Когда ползун крпвопгипного механи. (8) начнет двигаться вверх, стол (29) под действием грузов (31) прижимает шиалу к ролика5г п удерживает концы ленты. Через некоторое время кривошипный механизм (9) подводит к шпале ползун с йлектроеварочным аннарато. Под возде ствиел этого ползуна шиала перемещается несколько внпз. При двпжении ползуна со сварочным аннаратом вверх стол со шиалой иереместится в верхнее Т1сходное положение до уровня отводящего рольганга; за это производится сварка коннов ленты. Металлическая обвязочная лента (42) иодается двумя парами роликов (43) и отрезается летучими ножнпиами.

Ролики (43), иодающие ленту, имеют длину окружиости, равную наибольшей длине отрезка, п получают вращение от главного вала транспортера. Для осуществления подачи лента к роликам (43) прижимается двумя роликами (44) меньшего , на которые действуют пружины. На одном из РОЛИКОВ (43) имеется зуб (45), который ири вращении ролика упирается в каретку (46) и сообщает ей скорость, равную окружной скорости ролика, иодаюи1его обвязочную ленту. В это время кулачо-к (47) онускает впнз рамку

(48), которая приводит в двилхЧнис нож (49), установленный на подвижной каретке, н отрезает кусок ленты, длина которого равна длине окружности подающего ролика. Отрезанный кусок ленть попадает в желоб, откуда грейферным механизмом, приводимым в движение. главн1 П валом транспортера, подается под 1ипалу.

П1темпель (50) для нанегекия к.ьпма на обвязочную ленту получает норешадение от 1;ала ролика (43) nocpi TCTBii5i ;; лачка (51). Протг.в BiTes)iei;r (50) рагнолол;ена наковалыгя (52). которая поддерживает ленту в момент нанесения на п;е клеима.

Все оиераиии, связанные с обвязко кониов шналы металлпчес1;ой лентой, станок выполняет а.нт-эматически и может быть включен в автоматическую линию со станкам для сверления косты.тьных отверстий.

П р е д м е г н з о б р с т е i и я

1.Станок, для обвязки металлической лентой коннов шнал я iix клеймения, снабженньп механизмом для обвязки при оиределениом натяжении леиты и приспособлеиием для соединения ее концов в натянутом иоложении, о т л п ч а ю щ и и с я тем, что, с целью автоматизации нроцесса обвязки, обвязочный механизм выиолиен в иде нериодич.:ски нрнпудптелг.ич перемещаемого по вертикали стола для шналы и двух систем рычагов, два из которых в каждой систе5(е на свободных концах несут обж.имаюя ие на шпале ленту роли:-:и, а присиоссблешк. для соединения концов ленты вынолнено в виде электросварочного аннарата. получаюикго от прнвода станка вертикальиые перемещеН)Я.

2.Форма выполнения стайка по п. 1, отличающаяся тем, что, с целью подачи шиал на стол обвязочиого механизма и удаления с него обвязанных шпал, на станине станка последовательно монтированы два синхронно работающих цгнных транснортера с, захг,, т juix один транснортер раснолож-ен горизонтально, а второй выполнен и.оворотным.

3.Форма выиол)1енля станка но ип. 1 я 2, отличаю ш, а я с я тем, что, с целью установки щиалы в правильном относнтельно обвязочного механизма ноло.кении, ирименены два центрирующие ишалу ирисиособления, одно из котооых расположено над горнзонталь 1Ь1м транснортером у его приемного копна и выиолнено в виде двух соединенных мел;ду собой с номоиило шарннрной тяги го)изонтальных Криво-ТИпейных рычагов, а второе расположена над столом обвязочного еханиз а if выполнено в виде }:лен1ен, упраг,л(емых эксueiiTpHKOM. М 103531 4. В станке по пп. 1-3 применвние роликового меха-низма для подачи по.тас.ы из рулона и ножннц для огре,ания от нее отдельных кусков. о. В станке по пи. 1-4 применение штемпеля для нанесения клейма на ленту, расиоложенного перед поворотным транспортером.

U

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки шпал перед пропиткой их антисептиками | 1959 |

|

SU131496A1 |

| Устройство для накалывания шпал перед пропиткой | 1973 |

|

SU479625A1 |

| Станок для обвязки полосовым железом шпал при их ремонте | 1957 |

|

SU111992A1 |

| Устройство для автоматического сверления в шпалах отверстий под наживляемые костыли | 1955 |

|

SU102906A1 |

| ШПАЛООПРАВОЧНЫЙ СТАНОК | 1970 |

|

SU270978A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ ШПАЛ В ПОЛУВАГОНЫ | 1970 |

|

SU280320A1 |

| Машина для обвязки бунтов проволоки | 1938 |

|

SU56158A1 |

| Станок для ремонта шпал | 1960 |

|

SU139337A1 |

| УСТАНОВКА ДЛЯ СБОРКИ И РАЗБОРКИ БОЛТОВЫХ | 1972 |

|

SU346129A1 |

| Устройство для выгрузки из полувагонов шпал | 1959 |

|

SU126793A1 |

Авторы

Даты

1956-01-01—Публикация

1955-04-11—Подача