Изобретение относится к снособам изготовления тепло- н морозоустойчивых, армобитумных клебемасс, замазок и мастик с применением волокнистых и порошкообразных наполнителей.

Общеизвестный способ подбора оптимальных смесей наполнителей по наибольшему объемному весу этих смесей для ряда материалов, например асбестово-змеевиковой пыли и минеральной муки, неприменим, так как переломная точка, т. е. падение объемных весов, в последнем случае не наблюдается.

Для подобных материалов автором предлагается подбор оптимальной смесп наполнителей производить по наибольшему суммарному количеству объемов обоих уплотненных компонентов смеси, помеш,а1ощихся в каком-либо определенном объеме. Полученную таким образом смесь вводят затем в битум, качество (свойство) и количество которого по отношению к взятой смеси наполнителей устанавливают по температурам размягчения смесей в соответствии с условиями работы изготовляемых композиций.

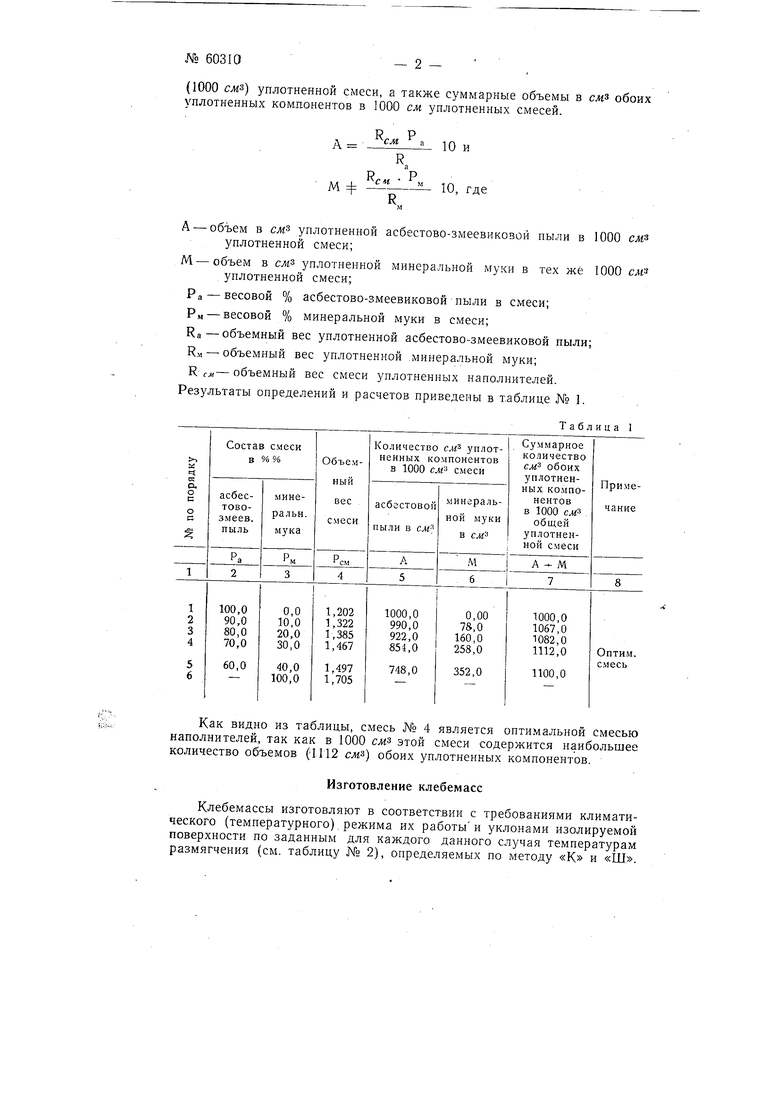

Пример подбора .оптимальной смеси наполнителей при изготовлении клебемасс, замазок и мастик.

Исходными материалами служат асбестово-змеевиковая пыль (до асбеста VII сорта включительно) и минеральная мука с размерами частиц менее 0,12 мм, причем не менее 80% материала состоит из частиц менее 0,09 лш и не менее 60% из частиц мельче 0,06 мм.

Подбор оптимальной смеси из указанных материалов производят следуюш:им образом:

1.Определяют объемные веса уплотненных асбестово-змеевиковой пыли и минеральной муки.

2.Готовят несколько вариантов смеси, содержащих различные соотношения этих компонентов.

3.Определяют объемные веса этих уплотненных смесей.

4.Высчитывают по нижеприведенным формулам объем в сж каждого из уплотненных компонентов, вмещающихся в единицу объема

(1000 CMS) уплотненной смеси, а также суммарные объемы в смз обоих уплотненных комлонентов в 1000 см уплотненных смесей.

А

М + 10, где

А - объем в см уплотненной асбестово-змеевиковой пыли в 1000 смз уплотненной смеси;

М - объем в CMS уплотненной минеральной муки в тех же 1000 см уплотненной смеси;

Ра - весовой % асбестово-змеевиковой пыли в смеси; РМ - весовой % минеральной муки в смеси; Ra-объемный вес уплотненной асбестово-змеевиковой пыли; RM - объемный вес уплотненной .минеральной муки; R см- объемный вес смеси уплотненных наполнителей. Результаты определений и расчетов приведены в таблице № 1.

К..

10 и R

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепло- и морозоустойчивых синтетического литого асфальта, мастик и армоасфальта | 1937 |

|

SU68860A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1991 |

|

RU2010828C1 |

| МАСТИКА РЕЗИНОБИТУМНАЯ | 2006 |

|

RU2323231C1 |

| МОДИФИКАТОР ОРГАНИЧЕСКОГО ВЯЖУЩЕГО | 2014 |

|

RU2583016C2 |

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2404937C2 |

| Герметизирующая мастика | 1978 |

|

SU802336A1 |

| БИТУМНАЯ ЭМУЛЬСИОННАЯ МАСТИКА | 1994 |

|

RU2086598C1 |

| БИТУМНО-РЕЗИНОВАЯ МАСТИКА | 2010 |

|

RU2426754C1 |

| ХОЛОДНАЯ ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 2000 |

|

RU2161141C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

Как видно из таблицы, смесь № 4 является оптимальной смесью наполнителей, так как в 1000 смз этой смеси содержится наибольшее количество объемов (1112 см) обоих уплотненных компонентов.

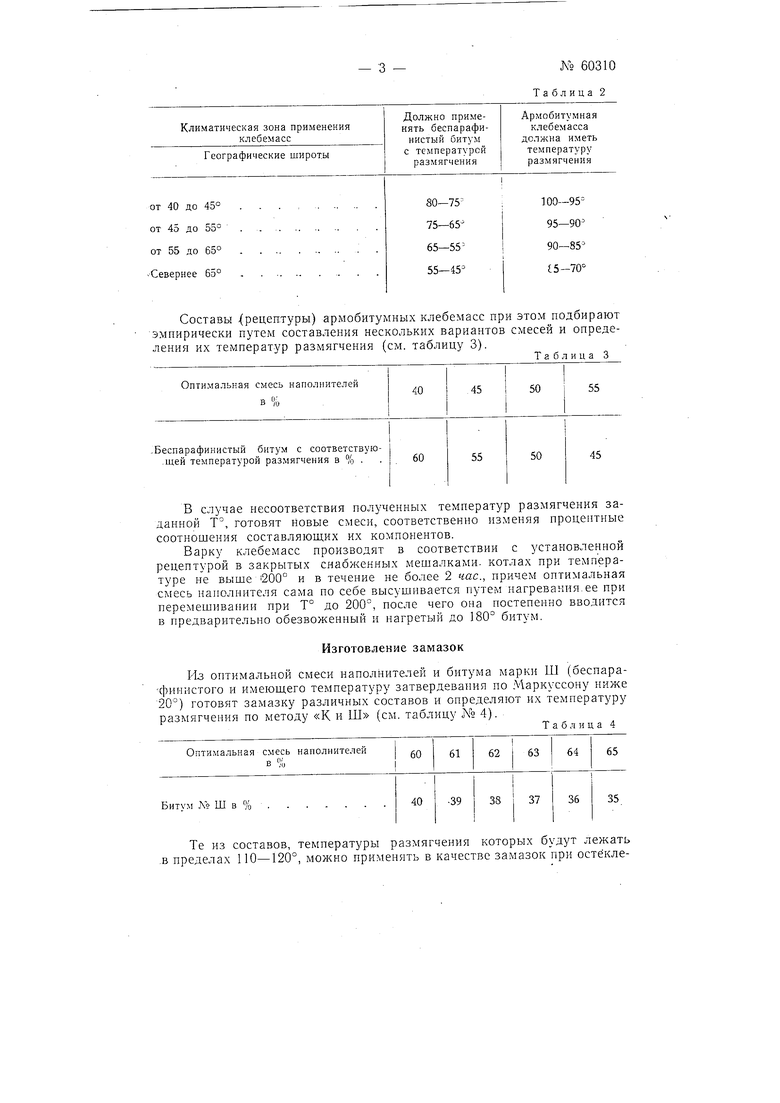

Изготовление клебемасс

Клебемассы изготовляют в соответствии с требованиями климатического (температурного), режима их работыи уклонами изолируемой поверхности по заданным для каждого данного случая температурам размягчения (см. таблицу № 2), определяемых по методу «К и «Ш.

Составы рецептуры) армобитумных клебемасс при этом подбирают эмпирически путем составления нескольких вариантов смесей и определения их температур размягчения (см. таблицу 3).

В случае несоответствия полученных температур размягчения заданной Т°, готовят новые смеси, соответственно изменяя процентные соотношения составляющих их компонентов.

Варку клебемасс производят в соответствии с установленной рецептурой в закрытых снабженных мешалками, котлах при температуре не выше 200° и в течение не более 2 час., причем оптимальная смесь наполнителя сама по себе высушивается путем нагреванпя.ее при перемешивании при Т° до 200°, после чего она постепенно вводится в предварительно обезвоженный и нагретый до 180° битум.

Изготовление замазок

Нз оптимальной смеси наполнителей и битума марки Ш (беспарафиннстого и имеющего температуру затвердевания по Маркуссону ниже 20°) готовят замазку различных составов и определяют их температуру размягчения по методу «К и Ш (см. таблицу N° 4).

Те из составов, температуры размягчения которых будут лежать .в пределах 110-120°, можно применять в качестве замазок при остёклеТаблица 3

Таблица 4

№ 60310

НИИ, для замазок тонких щелей, тонкой зашпаклевки при выравнивании деревянных и бетонных поверхностей.

Замазку из варочпого котла перепускают в охлаждаемый котел с мешалками, смесь при непрерывном перемешивании охлаждают до такой консистенции, при которой еще возможен выпзск ее в тару.

Перед употреблением из упаковки горячим ножом или иным способом отделяют для работы количество и нагревают до температуры 60-70°.

При этом за.мазка делается настолько упруго-пластичной, что свободно поддается разминанию в руках, носле чего ее применяют так же, как и обыкновенную замазку.

При заделке тонких щелей или шпаклевке поверхностей нагрев замазки должны производить до температуры 140° и выше и при такой температуре пускать ее в дело.

Изготовление армобитумных мастик

. В зависимости от температурного режима, в котором будет работать мастика, применяют битумы с температурой размягчения от 45 до 65° по методу «К и Ш. Готовят смесь из сорока частей битума и 60 частей оптимальной смеси наполнителей.

В обогреваемый котел с мешалкой наливают горячий (180°) битум и постепенно добавляют хорошо перемешанную и нагретую до 180-200° оптимальную смесь наполнителей. Содержимое котла, при нагревании до 180-190° перемешивают в течение 30 мин, после чего в него при непрерывном перемешивании вводят частями промытый от глинистых или илистых примесей сухой нагретый до 180-190° и просеянный через сито в 2 мм песок в таком количестве, чтобы по истечении 2-часового непрерывного перемешивания при температуре 180-190° получить упругую тестообразную массу, способную под сильным нажимом руки уклады-ваться (при температуре 180°) плотным и ровным слоем на основание, при толщине укладываемого слоя в 10-15 мм.

Предмет изобретения

Способ изготовления тепло- и морозоустойчивых армобитумных клебемасс, замазок и .мастик с применением органических или минеральных волокнистых и порошкообразных наполнителей путем подбора оптимальной смеси их, отличающийся тем, что подбор опти.мальной смеси производят по наибольшему суммарному количеству объемов уплотненных компонентов смеси, помещающихся в каком-либо определенном объеме, и полученную смесь вводят в битум, качество (свойства) и. количество коего по отношению к взятой с.меси наполнителей Зстаиавливают по температурам раз.мягчения смесей в соответствии с условиями работы (эксплуатации) изготовляемых композиций.

Авторы

Даты

1941-01-01—Публикация

1937-08-10—Подача