Изобретение относится к технике массообменных процессов между твердой и жидкой фазами и может быть применено в горнорудной, химической, энергетической, пищевой и смежных с ними отраслях промышленности. Для проведения массообменных процессов в поле центробежных сил известен аппарат, состоящий из перфорированного ротора и различных устройств для подачи и вывода реагентов, в котором интенсификация процесса идет за счет увеличения скорости фильтрации жидкого реагента под действием центробежной силы через слой твердой фазы (1). Недостатком такого аппарата является то, что при ведении процесса массообмена в фильтрующем слое в процессе участвует не вся поверхность твердых частиц, так как частицы в местах контакта друг с другом не отмываются жидким реагентом. Известен также центробежный аппарат, в котором создано витание твердых частиц под действием жидкости 2J. Он представляет собой герметический неподвижный кожух с расположенным внутри вращающимся решетчатым барабаном (ротором), который установлен в подшипниковых узлах на полых цапфах. Решетчатый барабан выполнен полой цилиндрической емкостью, к днищам которой крепятся полые цапфы, а цилиндрическая обечайка представляет собой сито. Ввод и вывод суспензии осуществляется через полые цапфы рещетчатрго барабана, а растворяющая жидкость подается во внутре 1нюю полость герметического кожуха через специальный штуцер. Данный аппарат имеет ряд недостатков, которые значительно влияют на эффективность ведения массообменного процесса в центробежном режиме. Например, жидкость для создания питания твердых частиц подается через отверстия обечайки вращающегося барабана, поэтому в местах входа жидкости в отверстия решетчатого барабана возникают большие местные сопротивления, преодоление которых требует больших затрат энергии для создания необходимого давления жидкости на входе в аппарат. Жидкость в таком аппарате подается на большем сечении, чем выводится, поэтому скорость жидкости увеличивается от периферии к центру вращения барабана, достигая максимального значения на выходе из барабана (в полых цапфах), что приводит не к витанию твердых частиц, а к случаю фильтрации жидкости через слой твердых частиц, если скорость жидкости мала, либо к выносу твердой фазы

из аппарата, если скорость жидкости обеспечивает равновесие частиц на периферии барабана под действием центробежных и гидродинамических сил.

Для создания режима витания частиц, даже при незначительной центробежной силе необходим большой расход растворяющей жидкости, которая, должна выводиться через полую цапфу аппарата. Для уменьшения выноса твердой фазы из аппарата скорость движения жид кости через цапфу должна быть малой, а зна-, чит размеры цапфы - большими. Увеличение размеров цапфы усложняет подшипниковые и особенно сальниковые узлы, так как из-за больших местных потерь на сите барабана давление в кожухе аппарата велико и может достигать значения десятков атмосфер.,

Цeлью изобретения является разработка конструкции аппарата для проведения.массообменных процессов в поле центробежных сил, которая обеспечивала бы эффективный процесс массообмена и устойчивый режим витания твердых частиц при значениях расхода жидкого реагента на входе в аппарат не больше величины, необходимой для осуществления только массообмена.

Это достигается тем, что аппарат для проведения процесса массообме : з содержит несколько сужающихся к периферии рабочих камер, жестко связанных с ротором и сообщающихся с-внутренней полостью последнего непосредственно широкими торцами, узкие торцы сообщаются с ротором посредством циркуляционных трубопроводов; между местами соединения рабочих камер и циркуляционных трубопроводов с pofopoM в его полой части установлен винтовой насос для создания циркуляционного потока жидкости внутри самого аппарата, а.также для ввода и вывода продуктов; необходимый режим массообменного процесса подбирается путем изменения числа оборотов как ротора, так и винтового насоса. Ведение процесса массообмена в отдельных камерах имеет то преимущество, что вращательное движение частиц относительно оси ротора создается не потоком вращающейс жидкости, а непосредственно стенками расши.ряющихся камер, при этом угловые скорости .движения камеры и частиц равны. Расширение камеры от периферии к центру вращения при .подаче жидкого ре.агента в ее узкую часть со скоростью, достаточной для уравновешивания частиц, обеспечивает получение, -больших скоростей потока жидкого реагента ка большем радиусе вращения, т.е. при больших значениях центробежной силы, и наоборот. Это способствует устойчивому режиму витания твердых частиц по всей длине рабочих камер. Скорость потока жидкого реагента на выходе из рабочих камер в этом случае минимальная, т. е. возможность выноса твердой фазы из рабочих камер в полость ротора значительно уменьшается, что увеличивает эффективность массообмена.

Циркуляция в пределах аппарата потока жидкости, необходимого для создания режима

витания твердых частиц в рабочих камерах

аппарата, осуществляемая винтовым насосом,

совмещенным с ротором, способствует уменьшению расхода продуктов через полые

валы, т. е. количество жидкости, поступающей

в аппарат, можно уменьшить до величины,

необходимой для проведения только процесса

массообмена.

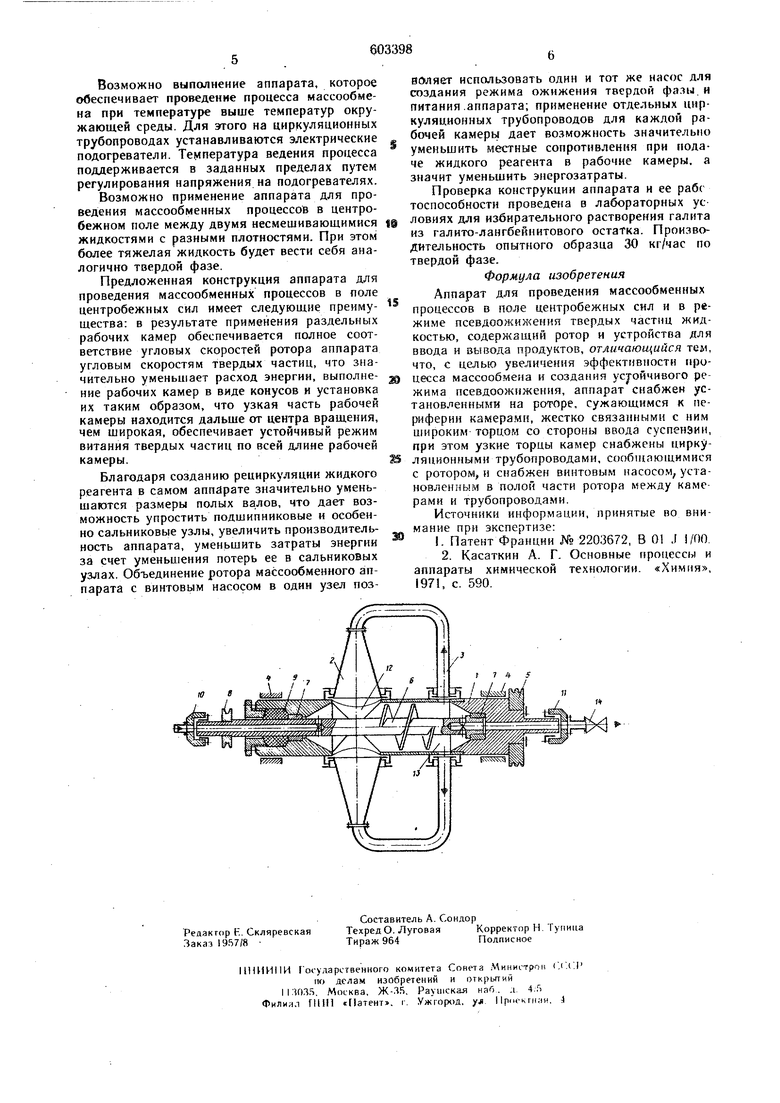

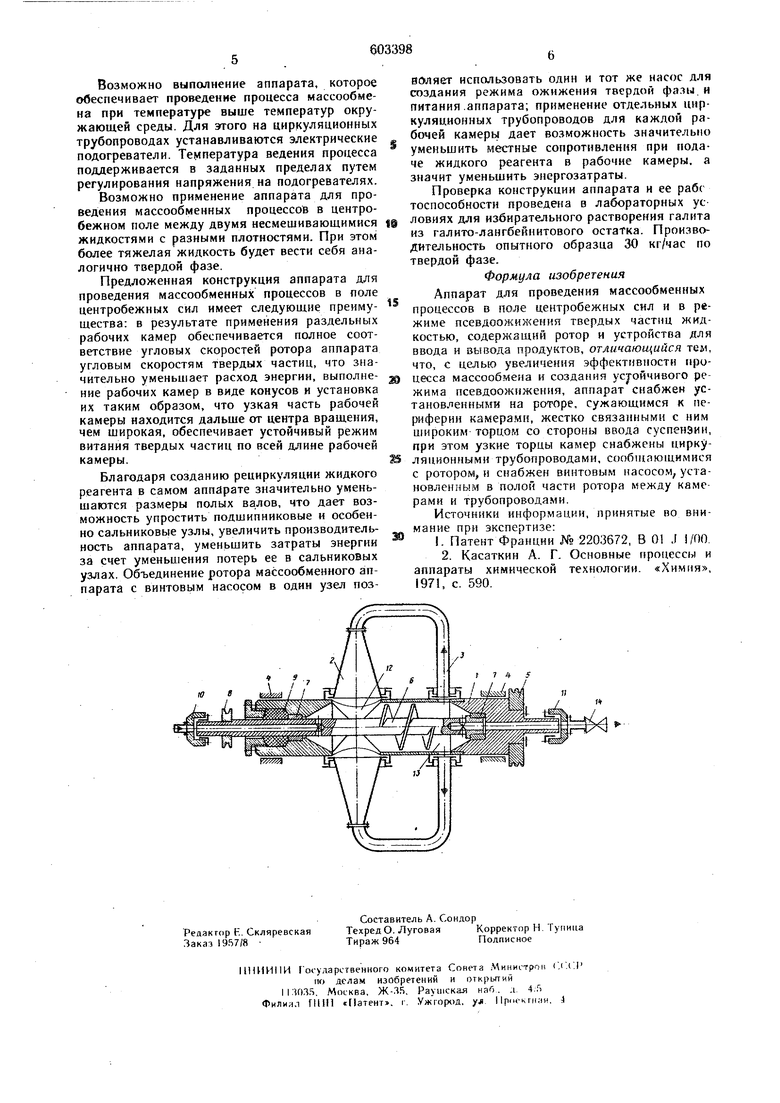

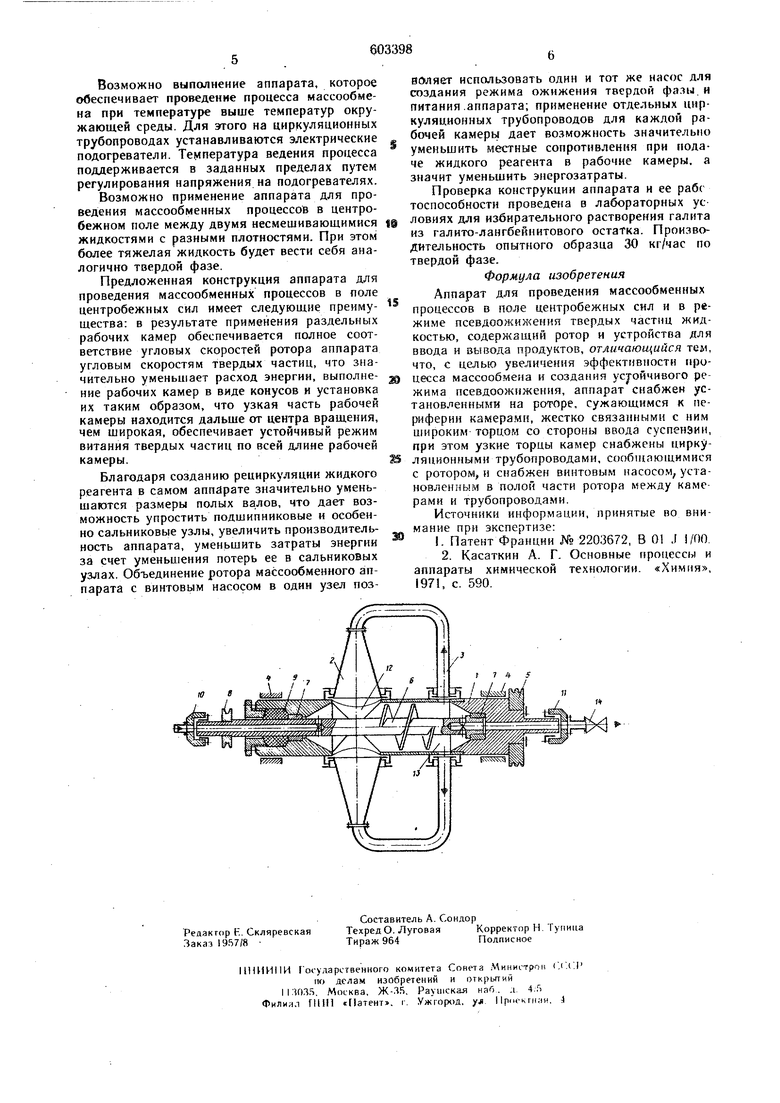

На чертеже изображен предложенный аппарат.

Он содержит ротор 1, на котором крепятся сужающиеся к периферии камеры 2 и циркуляционные трубопроводы 3. В качестве формы рабочей камеры в данном аппарате выбран усеченный конус. Ротор аппарата установлен в подшипниковых узлах 4 и приводится во вращательное движение щкивом 5. Для создания циркуляции жидкого реагента служит винтовой насос 6, который вращается в подшипниках 7 с

помощью щкива 8. Герметичность вывода вала насоса 6 из ротора 1 обеспечивается сальниковым узлом 9. Ввод и вывод продуктов в аппарат производится через сальниковые узлы 10 и 11 и полые валы винтового насоса и ротора аппарата. Циркуляционный поток жидкого реагента создается путем захвата его винтовым насосом в зоне 12 всасывания и передвижения в зону 13 нагнетания, где он разделяется на два потока. Для регулирования расходов реагентов через аппарат служит кран 14.

Работает аппарат следующим образом.

Смесь реагентов с содержанием жидкой фазы, необходимой только для процесса массообмена, из трубопровода через сальниковый узел 10 и полый вал насоса 6 засасывается в ротор аппарата 1, где твердая фаза под действием центробежной силы разделяется, и в полость конической рабочей камеры 2. Режим витания твердой фазы в рабочих камерах 2 осуществляется путем подачи жидкого реагента по циркуляционным трубопроводам 3

в узкую часть конических камер. Под действиер потока жидкого реагента частицы витают по всему объему рабочей камеры до тех пор, пока их диаметр не станет равен диаметру,

для которого значение гидродинамической силы в самой широкой части рабочей камеры больше значения центробежной силы. В этом случае частицы выносятся потоком жидкости в зону 12 всасывания циркуляционного насоса 6, откуда последним подаются в камеру 13 нагнетания и через полый вал ротора 1 выводятся из аппарата. Расходжидкого реагента через рабочие камеры, необходимый для обеспечения режима витания твердых частиц, обеспечивается изменением числа оборотов вала

циркуляционного насоса 6 до соответствующего значения. Необходимая величина центробежной силы и соответственно необходимый гидродинамический режим устанавливают путем изменения количества оборотов ротора аппарата. Расход реагентов регулируют краном 14

на выходе из аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| Способ проведения массо- (тепло) обменных,химических и микробиологических процессов и аппарат для его осуществления | 1982 |

|

SU1103877A1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| ЦЕНТРОБЕЖНЫЙ МАССООБМЕННЫЙ АППАРАТ | 2011 |

|

RU2464082C1 |

| Вибрационный массообменный аппарат | 1982 |

|

SU1033151A1 |

| Роторный массообменный аппарат | 1988 |

|

SU1599035A1 |

| Центробежный прямоточный аппарат | 1980 |

|

SU940390A1 |

| СПОСОБ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259870C1 |

| КОЛОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2147454C1 |

| Реактор | 1981 |

|

SU1012966A1 |

Авторы

Даты

1978-04-25—Публикация

1976-04-19—Подача