(54) ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для вибродуговой наплавки | 1975 |

|

SU527266A1 |

| Головка для вибродуговой наплавки | 1975 |

|

SU556009A2 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU339360A1 |

| Головка для вибродуговой наплавки | 1975 |

|

SU536023A1 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1973 |

|

SU433982A1 |

| Механизм подачи проволоки и сообщения ей продольных вибраций | 1978 |

|

SU733904A1 |

| Головка для сварки плавящимся электродом | 1991 |

|

SU1834764A3 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1971 |

|

SU427820A1 |

| Головка для вибродуговой наплавки | 1975 |

|

SU529024A1 |

| ГОЛОВКА ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1973 |

|

SU377224A1 |

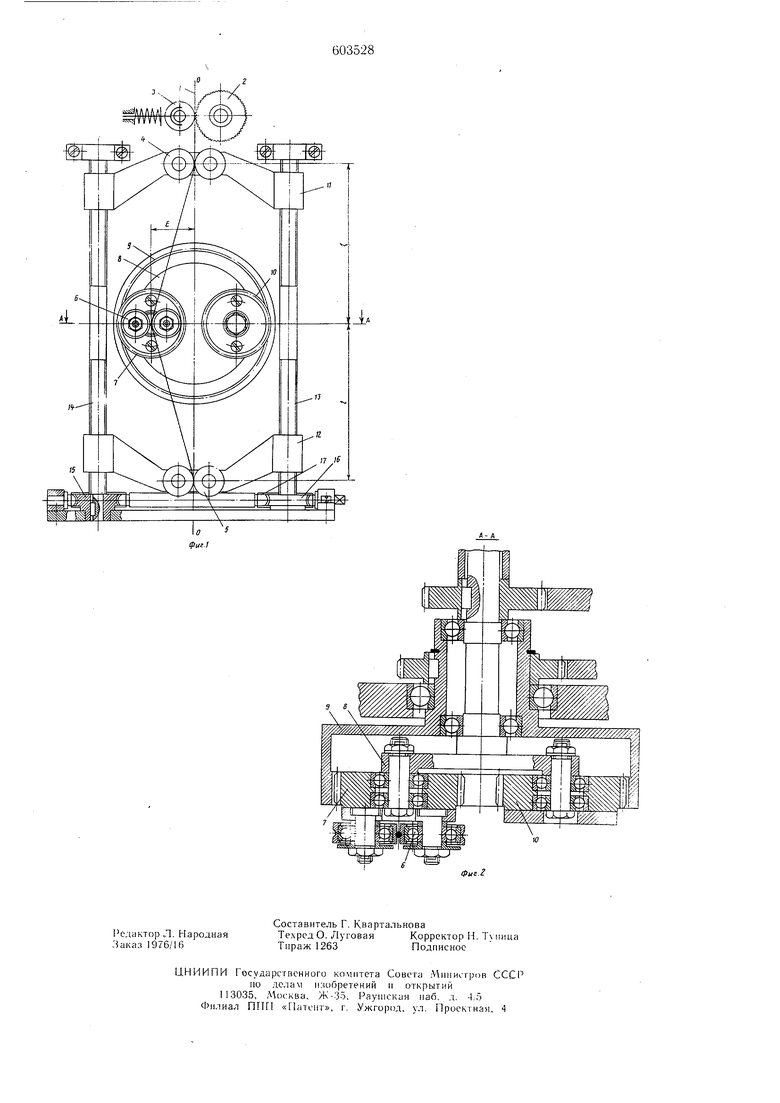

Изобретение относится к вибродуговой наплавке электродной проволокой в среде защитных газов. В основном изобретении по авт. свид. № 527266 описана головка для вибродуговой наплавки, содержащая механизм подачи проволоки и механиз.м вибрации, выполненный в виде поводковых роликов, связанных с приводом их перемещения. Привод перемещения роликов выполнен в виде плоской дифференциальной передачи с внутренним зацеплением, а сами ролики установлены на сателлите дифференциальной передачи. Целью изобретения является регулирование амплитуды вибрации электрода. Это достигается тем, что предлагаемая головка снабжена двумя траверсами, параллельными направлению подачи проволоки винтами и имеющими общий привод червячными колесами, каждое из которых закреплено на винте, при этом каждая траверса установлена на упомяпутых винтах с возможностью относительно:-о перемещения и на ней закреплены направляющие ролики. На фиг. 1 изображена схема механизма вибрации предл-агаемой головки; на фиг. 2 - конструктивная сх. плоской дифференциальной передачи, представляющей собой механизм вибрации. Подачу электродная проволока 1 получает от механизма, состоящего из подающего 2 и прижимного 3 роликов. Механизм вибрации состоит из направляющих 4 и 5 и поводковых 6 роликов, установленных на зубчатом колесе 7, являющимся сателлитом в плоской дифференциальной передаче с внутренним зацеплением. Сателлит посажен на ось, закрепленную во фланце 8, являющемся водилом в дифференциальной передаче. Зубчатое колесо 7 находится в зацеплении с зубчатым колесом 9, имеющим внутреннее зацепление. Зубчатое колесо 9 в плоской дифференциальной передаче является солнечным колесом. С целью сведения к минимуму динамических нагрузок, действующих на звенья механизма вибрации и их связи на водиле 8, симметрично сателлиту 7 смонтировано зубчатое колесо 10. Направляющие ролики 4 и о закреплены на траверсах 11 и 12, которые связаны между собой винтами 13 и 14 параллельными направлению подачи проволоки или оси О-О. На винтах 13 и 14 с одной стороны нарезана правая резьба, а с другой стороны - левая. Винты с помощью подщипников скольжения 3-;-pen.ieHbi на корпусе головки. На их нижних -. чцах установлены червячные зубчатые колеса 15 II 16, связанные через червяк 17 с приводом. От электродвигателя через коробку скоростей вращение передается ролику 2, который сообп 1ает электродной проволоке подачу Через с.менные зубчатые колеса вращение от электродвигателя сообщается солнечному колесу 9 и В11ли. .8. При вращении водила 8 оси сате:1лнтсв 5у.аут перемещаться по окружности радиуса Н, где Е - расстояние .между осью вращения водила и осью сателлита. Число оборотов водила в единицу времени определяется заданной частотой вибрации электрода. Число оборотов солнечного колеса устанавливают таким, чтобы за один оборот водила сателлит совершал один оборот относительно своей оси, но в сторону противоположну о направ,1ению вращения водила. В процессе вращения водила линия, соединяющая центры поводковых роликов будет все время оставаться перпендикулярной к оси О-О, проходящей через направляющие ролики 4 и 5. Расстояние 6 от оси направляющих ро.|1(ков до оси вращения водила и солнечного ко.-юса определяется в зависимости от заданной 1мплитудь вибрации электрода по формуле К - расстояние от оси направляющих роликов до оси вращения солнечного колеса; А - заданная амплитуда вибрации электрода; Е -- расстояние от оси вращения солнечного колеса до оси сателлита. Требуе.мая величина 2 устанавливается вращением червяка 17. При этом через червячные колеса 15 и 16 врапдение будет передаваться винтам 13 и 14, а вращение последних преобразуется в поступательное движение траверс 11 и 12 с направ/тюшп.мн роликами 4 и 5. 1рп ;. оныпении расстояния между направляющими роликами двух траверс амплитуда вибрации увеличивается, а при увеличении этого расстояния - умем1. щается. Предлагаемый механизм вибрации noBbiLLaет качество наплавки и расширяет техноло1ические возможности метода, позволяя вести наплавку электродными проволоками различного диаметра с оптимальны.м значением амплитуды вибрации электрода. Описанная головка для вибродуговой наплавки может быть использована на всех предприятиях, применяющих наплавку для изготовления биметаллических деталей и для восстановления изношенных деталей. Использование для наплавки оптимальной амплитуды вибрации позволяет повысить качество наплавки, уменьщить шероховатость наплавленной поверхности, сократить расход электродного металла и затраты на последующую механическую обработку наплавленных поверхностей. Формула изобретения Головка для вибродуговой наплавки HI. авт. свид. № 527266,отличаюи,аяся тем, что, с целью регулирования а.мплитуды вибрации электрода, она снабжена двумя траверсами, параллельными направлению подачи проволоки винтами и имеющими общий привод червячными колесами, каждое из которых закреплено на винте, при этом каждая траверса установлена на упомянутых винтах с возможностью относитель ного перемещения и на ней закреплены направляющие ролики. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР N° 527266, кл. В 23 К 9/30, 1975.

Авторы

Даты

1978-04-25—Публикация

1976-10-27—Подача