1

Изобретение относится к области электротермии, в частности к устройству индукционных установок для термообработки мелких деталей. Оно может быть использовано в металлургии и машиностроении.

Известны индукционные закалочнь1е установки, . в которых для крепления деталей во. время их нагрева в индукторе держатель вьяюлнен в вице подъемно-опускающегося стола, цангового захвата, соосного индуктоРУ. ll и 2j .

Однако низкая точность и надежность крепления мелких деталей, например осейпилоце: ней, относительно индуктора приводит к нестабильности качества термообработки из-ла различной толщины и конфигурации закаленного слоя. Кроме того, при нагреве мелкие детали под действием электродинамических усилий индуктора зависают в нем и их выгрузка с помощью известных держателей (кроме цанговых), невозможна, что приводит к аварийным ситуациям, В таких случаях по достижении необходимой температуры требуется отключение питания индуктора, что при маль1х циклах: нагрева 0,2-0,5 сек

в поточно-массовом производстве трудновььполнимо.

Известны также устройства цля поверхностной индукционной закалки (когда не вся деталь нагревается выше точки магнитных превращений), в которых в качестве держателей деталей применены электро- или постоянные магнить 3j и C4j.

Наиболее близким к предложенному по технической сущности является устройство для поверхностной закалки мелких деталей, содержащее индуктор с полостью для размещения деталей и установленный соосно с ним магнитный- держатель 5J .

Недостатком этого устройства является низкая точность закрепления мелких детале относительно индуктора и, как следствие этого, неравномерная толщина закаленного слоя Кроме того, расположение магнитн держателя над индуктором не позволяет обеспечить непрерывно-поточную загрузку индуктора деталями.

Целью изобретения является повышение качества нагрева деталей и надежности уст ройства в работе.

Это достигается тем, что в предложенном устройстве для закалки мелких деталей, например осей пилоиепей, магнитный держатель пополнительно снабжени ферромкгнитным концентратором, установленным на стороне, обращенной к индуктору, и немагнитным экраном, обхватывающим держатель и конденсатор.

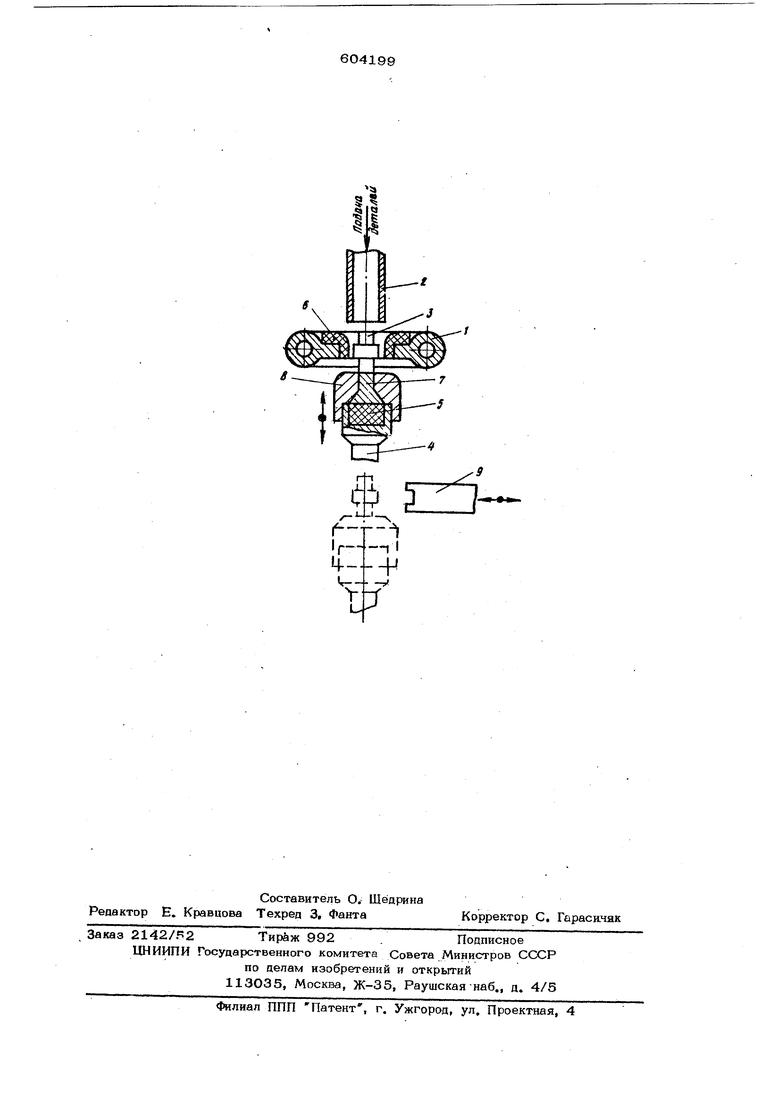

На чертеже схематически изображено предложенное устройствох во время нагрева (пунктиром показан держатель с деталью, в позипии разгрузки).

Устройство состоит из нагревательного индуктора 1, питаемого током высокой частот от стандартного источника питания, канала 2 для подачи обрабатьшаемой детали 3 в индуктор. Для фиксации детали при нагреве служит держатель 4 с магнитом 5 (эпектро магнитом), а также втулка 6 из электроизоляционного теплостойкого материала, например фарфора. На магните 5 установлен концентратор 7 из ферромагнитного материа Магнит и концентратор окружены экраном 8 из немагнитного материала, например латуни, дуралюминия и т.п. Для вьгрузки нагретой детали 3 служит сбрасьшатель 9, приводимый в движение элементами привода.

Работает устройство следующим образом.

Деталь 3 поступает из загрузочного устройства и индуктор 1 по каналу 2 под действием собственного веса. Попадая на рабочую площадку ферромагнитного концентратора 7, деталь притягивается к нему и точно 4 1ксируется относительно индуктора После нагрева в индукторе держатель 4 отводится вниз при помощи привода и деталь 3 удаляется сбрасьюателем 9 с рабочей площадки концентратора 7. В зависимости от конструкции привода держатель может быть выполнен неподвижным. Экран 8 служит для исключения влияния электромагнитного поля индуктора на поле магнита 5 и защиты от нагрева концентратора и магнита токами вьИ сокой частоты. Размеры торцовой поверхности экрана в плоскости сбрасывания вы,бирают такими, при которых исключается налипание деталей на боковую поверхность экрана и обеспечивается тем самым надежное их срабатывание. После загрузки очередной детали на держатель цикл йовторяется.

Таким образом, наличие ферромагнитного концентратора позволяет сфокусировать магнитный поток постоянного магнита (электромагнита ) и увеличить усилие притягивания детали к держателю, в также значительно увеличить точность крепления детали, так как сфокусированное поле концентратора заставляет деталь занимать положение по оси симметрии магнитного поля, т„е, по оси концентратора и индуктора. Наличие экрана позволяет повысить надежность сбрасывания деталей с держателя за счет отвода детали сбрасыва-, телей из зоны притягивания магнита и исключить налипание деталей на боковуюповерхность экрана.

Даже при смещении оси канала подачи деталей относительно оси концентратора на 3-4 мм обеспечивается надежность крепления деталей (оси пильных цепей шага 1О,26 мм) и необходимая точность их установки по оси индуктора.

Формула изобретения

Устройство для поверхностной закалки мелких деталей, содержащее индуктор с полостью для размещения деталей и установленный соосно ему магнитный держатель отличающееся тем, что, с целью повышения качества нагрела деталей и надежности устройства, в работе, магнитный держатель дополнительно снабжен ферромагнитным концентратором, установленны на стороне, обращенной к индуктору, и немагнитным экраном, обхватывающим держатель и концентратор.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 162560, кл. С 21 D 1/12, 1963.

2.Авторское свидетельство СССР № 228О55, кл. С 21 D 1/12, 1967.

3.Авторское свидетельство СССР № 2О6610, кл. С 21 Б 1/12, 1965.

4.Рыскин С. Е, Оборудование для индукционной термообработки, М-Л., Машиностроение; 1966, рис. 26, 14, 60, 61 в, с. 8-ЗО.

5.Авторское свидетельство СССР №.184279, кл. g 21 J) 1/12, 1965.

A

„ -

-:

v

riJ-n I

jj

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки плоских деталей | 1988 |

|

SU1615195A1 |

| Способ закалки мелких деталей изфЕРРОМАгНиТНыХ МАТЕРиАлОВ C иНдуК-циОННОгО НАгРЕВА | 1979 |

|

SU840141A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2295125C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Станок для закалки мелких цилиндрических деталей | 1982 |

|

SU1108113A1 |

| Установка для индукционного нагрева деталей | 1983 |

|

SU1133302A1 |

| Индукционное нагревательное устройство | 2020 |

|

RU2759171C1 |

| КАССЕТА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1972 |

|

SU349737A1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2193293C2 |

Авторы

Даты

1978-04-25—Публикация

1976-08-13—Подача