(21)4600816/27-02

(22)20.07.88

(46) 23.12.90. Бюл. № 47

(71)Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт токов высокой частоты им. В.П.Вологдина

(72)С.С.Немков, К.П.Филиппов, В.Л.Бобровский, И.К.Акимов, А.В.Розен- ко, В.Н.Любанов и А.А.Ивгнов

(53)621.785.545 (088.8)

(56)Авторское свидетельство СССР № 1178775, кл. С 21 D 1/42., 1985.

(54)УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ

(57)Изобретение относится к индукционному нагреву и может быть использовано в машк.ностроении для нагрева деталей под.накатку и.закалку, в частности при производстве звездочек цепных передач или шестерен. Цель изобретения - расширение типоразме.ров обрабатываемых деталей. Устройство содержит станину 1, на которой установлены накопитель 2, механизм 3 горизонтального перемещения и направляющая станина 4. Механизм 6 обеспечивает вращегше и вертикальное перемещение детали в соосно расположенньпЧ индуктор 7, имеющий форму усеченного конуса с углом конусности 30-40 и магнитопровод 8, коаксиально .расположенный в индукторе со стороны меньшего основания .конуса с экраном, . закрепленным на нижнем торце магнито- провода. Внутри магнитопровода по его оси расположен прижим, имеющий возможность вертикальнЬго перемеЕ5ения и вращения. Прижим и магнитопровод крепятся на кронштейне 10. Выполнение индуктора в форме усеченного конуса с магнитопроводом позволяет производить нагрев деталей различного типо- размера без переналадки оборудования. § 1 з.п.ф-лы, 4 ил.

о

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Станок для ремонта ступицы с фланцем | 1985 |

|

SU1316779A1 |

| Автоматическое устройство для термообработки изделий | 1991 |

|

SU1825380A3 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 1990 |

|

RU2024624C1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

Изобретение относится к индукционному нагреву и может быть использовано в машиностроении для нагрева деталей под накатку и закалку, в частности при производстве звездочек цепных передач или шестерен. Цель изобретения - расширение типоразмеров обрабатываемых деталей. Устройство содержит станину 1, на которой установлены накопитель 2, механизм 3 горизонтального перемещения и направляющая станина 4. Механизм 6 обеспечивает вращение и вертикальное перемещение детали в соосно расположенный индуктор 7, имеющий форму усеченного конуса с углом конусности 30-40° и магнитопровод 8, коаксиально расположенный в индукторе со стороны меньшего основания конуса с экраном, закрепленным на нижнем торце магнитопровода. Внутри магнитопровода по его оси расположен прижим, имеющий возможность вертикального перемещения и вращения. Прижим и магнитопровод крепятся на кронштейне 10. Выполнение индуктора в форме усеченного конуса с магнитопроводом позволяет производить нагрев деталей различного типоразмера без переналадки оборудования. 1 з.п. ф-лы, 4 ил.

О5

«

СП CD

сл

Изобретение относится к индукционному нагреву и может быть использовано в машиностроении для нагрева деталей под накатку и закалку, в частности, при производстве звездочек цепны передач или шестерен,

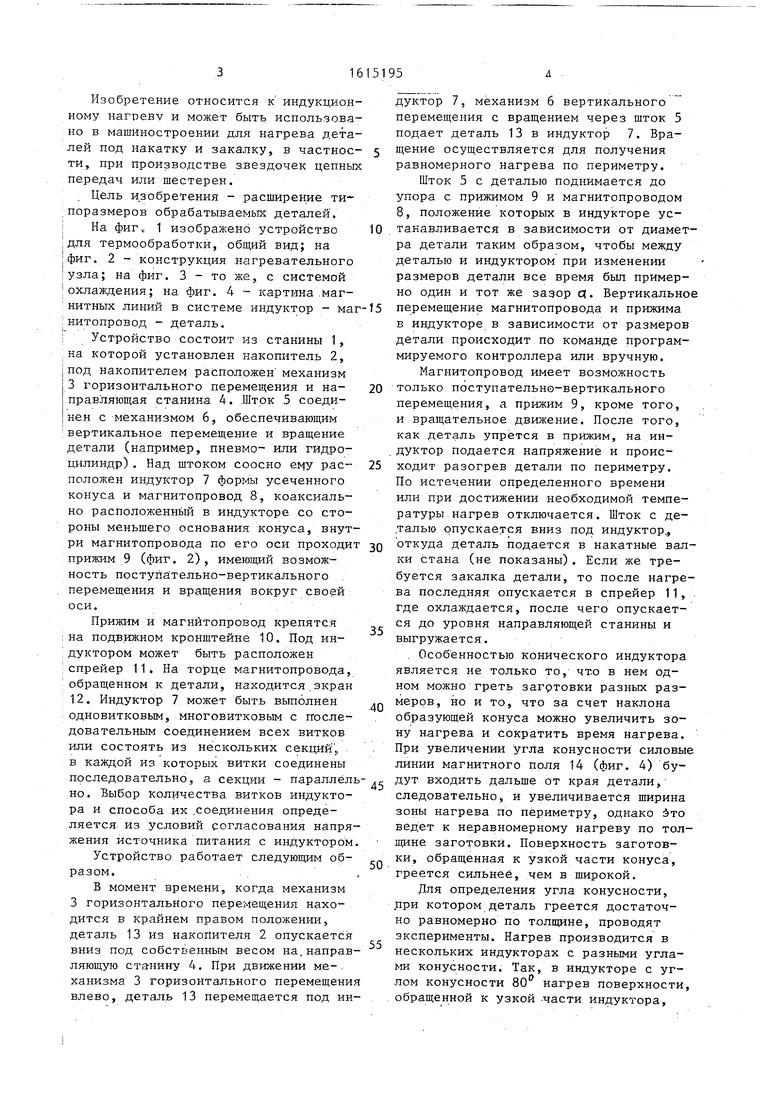

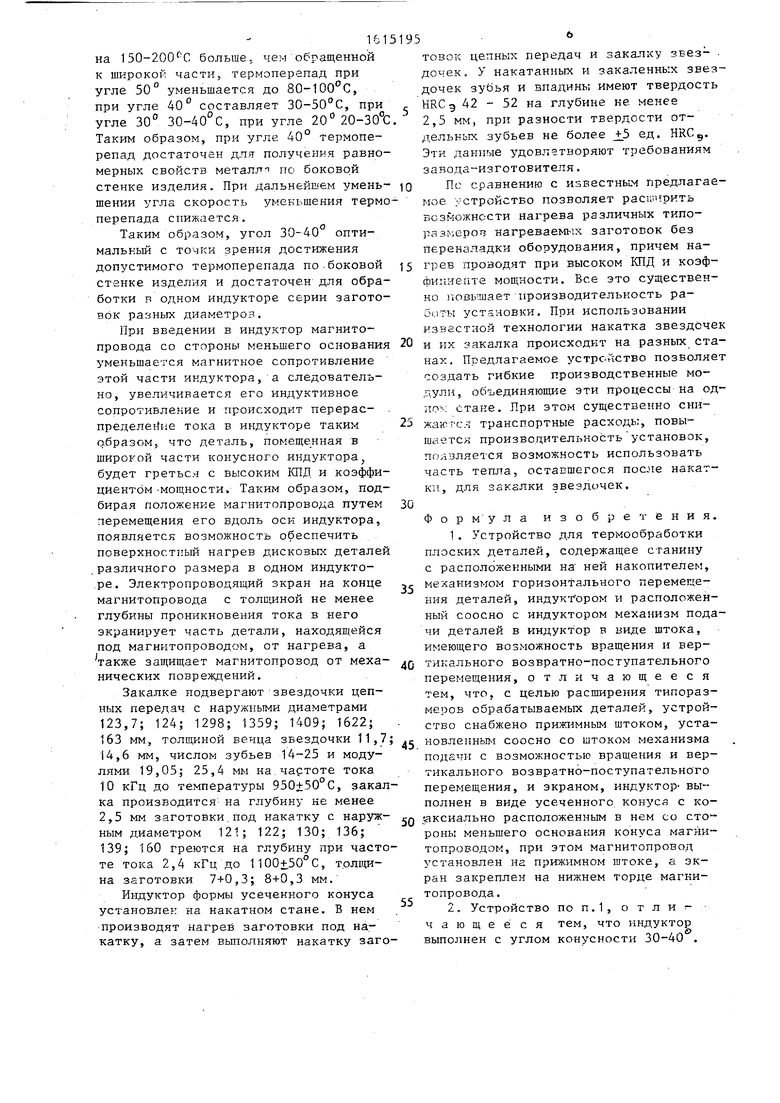

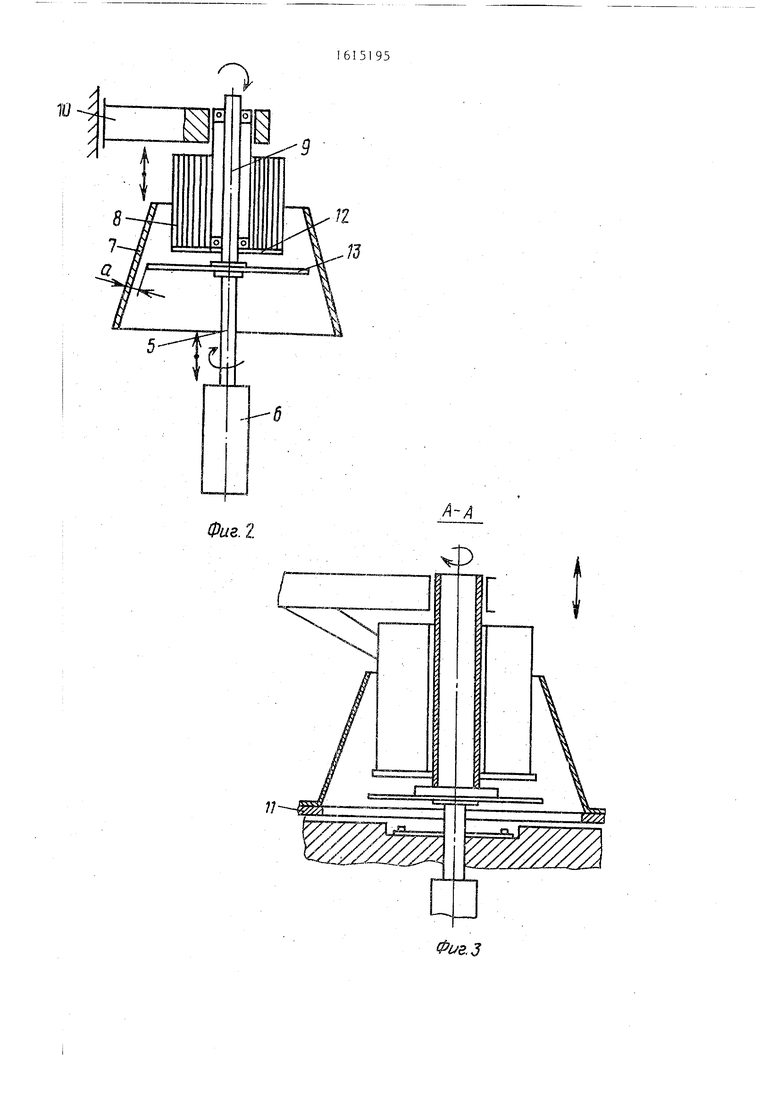

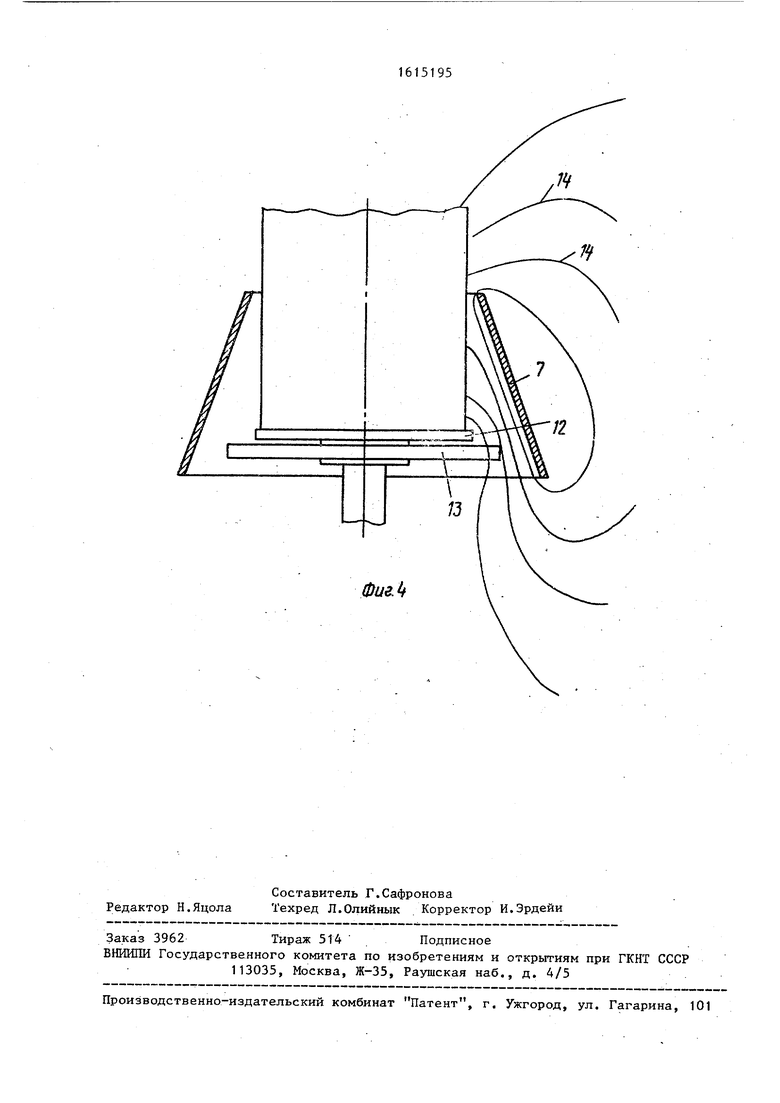

. Цель и,зобретения - расширение, типоразмеров обрабатываемых деталей. На фиг. 1 изображено устройство для термообработки, общий вид; на фиг. 2 - конструкция нагревательного узла; на фиг. 3 - то же, с системой охлаждения; на фиг. 4 - картина .магнитных линий в системе индуктор - ма нитопровод - деталь.

Устройство состоит из станины 1, на которой установлен накопитель 2, под накопителем расположен механизм 3 горизонтального перемещения и направляющая станина 4. Шток 5 соединен с механизмом 6, обеспечивающим :вертикальное перемещение и вращение детали (например, пневмо- или гидроцилиндр) , Над штоком соосно ему расположен индуктор 7 формы усеченного конуса и магнитопровод 8, коаксиаль- но расположенной в индукторе со стороны меньшего основания конуса, внутри магнитопровода по его оси проходи прижим 9 (фиг. 2), имеющий возможность поступа тельно-вертикального перемещения и вращения вокруг своей оси.

Прижим и магнитопровод крепятся ; на подв.ижном кронштейне 10. Под ин- ; дуктором может быть расположен :спрейер 11, На торце магнитопровода, обращенном к детали, находится.экран 12. Индуктор 7 может быть выполнен одновитковым, многовитковым с после- довательньм соединением всех витков или состоять из нескольких секций: ,, в каждой из которых витки соединены последовательно, а секции - параллелно. Выбор количества витков индуктора и способа их .соединения определяется из условий согласования напряжения источника питания с индуктором Устройство работает следующим образом.. .

В момент времени, когда механизм 3 горизонтального перемещения находится в крайнем правом положении, деталь 13 из накопителя 2 опускается вниз под собственным весом на,направляющую станину 4, При движении ме-. ханизма 3 горизонтального перемещени влево, деталь 13 перемещается под ин10

15

20

25

30

35

40

45

50

55

дуктор 7, механизм 6 вертикального перемещения с вращением через шток 5 подает деталь 13 в индуктор 7. Вращение осуществляется для получения равномерного нагрева по периметру.

Шток 5 с деталью поднимается до упора с прижимом 9 и магнитопроводом 8, положение которых в индукторе устанавливается в зависимости от диаметра детали таким образом, чтобы между деталью и индуктором при изменении размеров детали все время был примерно один и тот же зазор с(. Вертикальное перемещение магнитопровода и прижима в индукторе в зависимости от размеров детали происходит по команде программируемого контроллера или вручную.

Магнитопровод имеет возможность только поступательно-вертикального перемещения, а прижим 9, кроме того, и вращательное движение. После того, как деталь упрется в прижим, на ин- . дуктор подается напряжение и происходит разогрев детали по периметру. По истечении определенного времени или при достижении необходимой температуры нагрев отключается. Шток с де- .талью опускается вниз под индуктор,, откуда деталь подается в накатные валки стана (не показаны). Если же требуется закалка детали, то после нагрева последняя опускается в спрейер 11,. где охлаждается, после чего опускается до уровня направляющей станины и выгружается.

. Особенностью конического индуктора является не только то, что в нем одном можно греть загртовки разных размеров, но и то, что за счет наклона образующей конуса можно увеличить зону нагрева и сократить время нагрева. При увеличении угла конусности силовые линии магнитного поля 14 (фиг, 4) будут входить дальше от края детали,- следовательно, и увеличивается ширина зоны нагрева по периметру, однако йто ведет к неравномерному нагреву по толщине заготовки. Поверхность заготовки, обращенная к узкой части конуса, греется сильнее, чем в широкой.

Для определения угла конусности, при котором деталь греется достаточно равномерно по толщине, проводят эксперименты. Нагрев производится в нескольких индукторах с разными углами конусности. Так, в индукторе с углом конусности so нагрев поверхности, обращенной к узкой -части индуктора.

на 150-200 -0 больше, чем обращенной к широкой части, термоперепад при угле 50° уменьшается до SO-IOO C, при угле 40° составляет 30-50°С, при угле 30° 30-40°С, при угле 20° 20-30°С Таким образом, при угле 40° термоперепад достаточен для получения равномерных свойств металла по боковой стенке изделия. При дальнейшем уменьшении угла скорость уменьшения термоперепада снижается.

Таким образом, угол 30-40 оптимальный с точки зрения достижения допустимого термоперепада по.боковой стенке изделия и достаточен для обработки в О7;ном индукторе серии заготовок разных диаметров.

При введении в индуктор магнито- провода со стороны меньшего основания уменьшается магнитное сопротивление этой части индуктора, а следовательно, увеличивается его индуктивное сопротивление и происходит перерас- пределейие тока в индукторе таким образом, что деталь, помеще нная в широкой части конусного индуктора будет греться с высоким КПД и коэффициентом -мощности. Таким образом, подбирая положение магнитопровода путем перемещения его вдоль оси индуктора, появляется возможность обеспечить поверхностный нагрев дисковых деталей различного размера в одном индукто- .ре. Электропроводящий зкран на конце магнитопровода с толщиной не менее глубины проникновения тока в него экранирует часть детали, находящейся под магнитопроводом, от нагрева, а

также защищает магнитопровод от механических повреждений.

Закалке подвергают звездочки цепных передач с наружными диаметрами 123,7; 124; 1298; 1359; 1409; 1622; 163 мм, толщиной вечца звездочки 11,7; 14,6 мм, числом зубьев 14-25 и модулями 19,05; 25,4 мм на частоте тока 10 кГц до температуры 950+50°С, закалка производится на глубину не менее 2,5 мм заготовки.под накатку с наружным диаметром 121; 122; 130; 136; 139; 160 греются на глубину при частоте тока 2,4 кГц до 1100+50°С, толщина заготовки 7+0,3; 8+0,3 мм.

Индуктор формы усеченного конуса установлен на накатном стане. В нем производят нагрев заготовки под накатку, а затем вьпюлняют накатку заго

5

0

3

0

5

С

5

0

5

товок цепных передач и закалку звез- дочек. У накатанных и закаленных звездочек зубья и впадины имеют твердость HRCg 42 - 52 на глубине не менее 2,5 мм, при разности твердости отдельных зубьев не более +5 ед. HRC. Эти данные удовлетворяют требованиям завода-изготовителя,

Пс сравнению с известным предлагаемое -устройство позволяет расширить Бсзможности нагрева различных типоразмеров нагревае№ х заготовок без переналадки оборудования, причем нагрев проводят при высоком КПД и коэффициенте мощности. Все это существенно повышает производительность работы установки. При использовании известной технологии накатка звездочек и их закалка происходит на разных станах. Предлагаемое устройство позволяет создать гибкие производственные модули, объединяющие эти процессы на од- стане. При этом существенно сни- жа;сгсл транспортные расходы, повышается производительность установок, появляется возможность использовать часть тепла, оставшегося после накат- K-ii, для закалки звездочек.

Форм ула изобретения.

Фив,3

Авторы

Даты

1990-12-23—Публикация

1988-07-20—Подача