2.Установка по п. 1, о т л и ч а К)щ а я с я тем, что индуктор вьшолнен по длине составным из нескольких полуколец, а сигнальная пластина зажата между соседними полукольцами.

3.Установка по пп. 1 и 2, о т личающаяся тем, что сигнальная пластина закреплена на торцЬ,индуктора .

4. Установка по п. 1, отличающаяся тем, что, на индукторе закреплено несколько сигнальных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для высокочастотной закалки деталей | 1984 |

|

SU1235941A1 |

| Индуктор-трансформатор | 1977 |

|

SU687627A1 |

| Устройство для закалки валов | 1975 |

|

SU579327A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| Способ Дагиса и Блоха восстановления изношенных деталей | 1989 |

|

SU1756089A1 |

| Способ управления процессом индукционного нагрева | 1978 |

|

SU779413A1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ВОЗДЕЙСТВИЯ ПРИ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198229C2 |

| Способ Дагиса восстановления деталей | 1991 |

|

SU1814605A3 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

1. УСТАНОВКА ДЛЯ ИНДУКЦИОННОГО НАГРЕВА ДЕТАЛЕЙ, содержащая источник питания, систему управления режимом работы, систему индикации и индуктор, отличающаяся тем, что, с целью повьппения точности и надежности работы, она снабжена закрепленной на индукторе сигнальной пластиной из электропроводного листового материала, электроизолированной от индуктора и выполненной по форме няпукгоря с выступами у ее боковых кромок, электрически соединенюос с системой управления режимом работы и системой индукции. 8

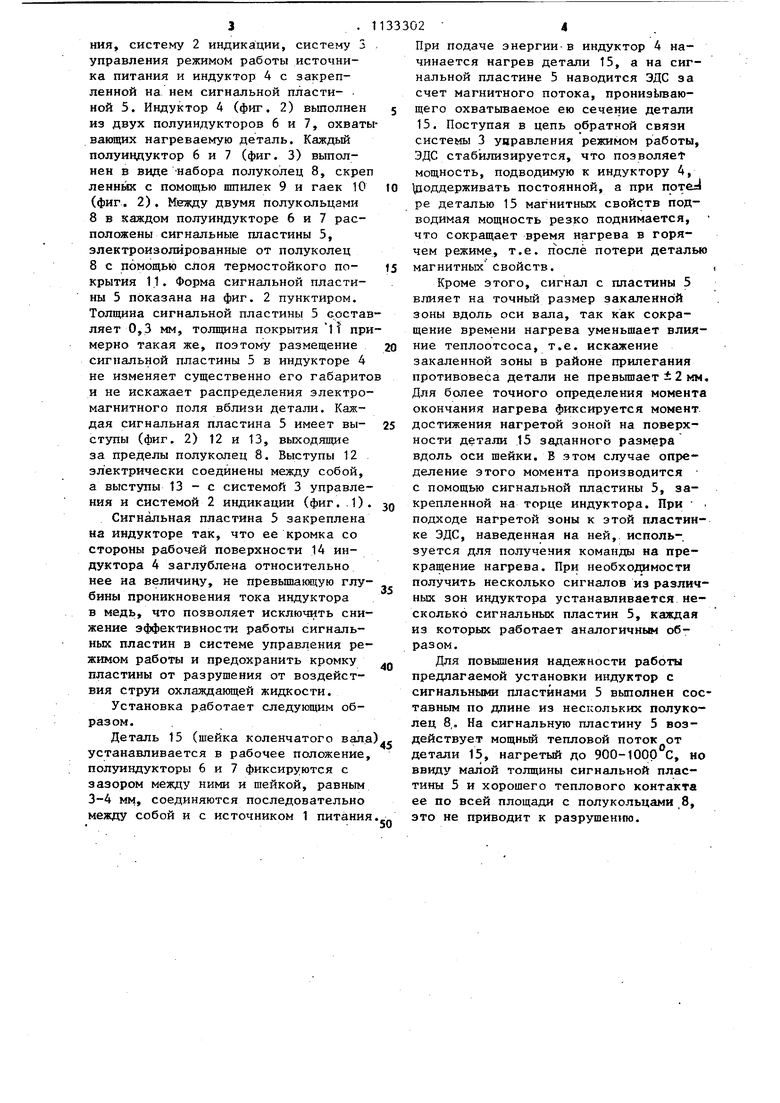

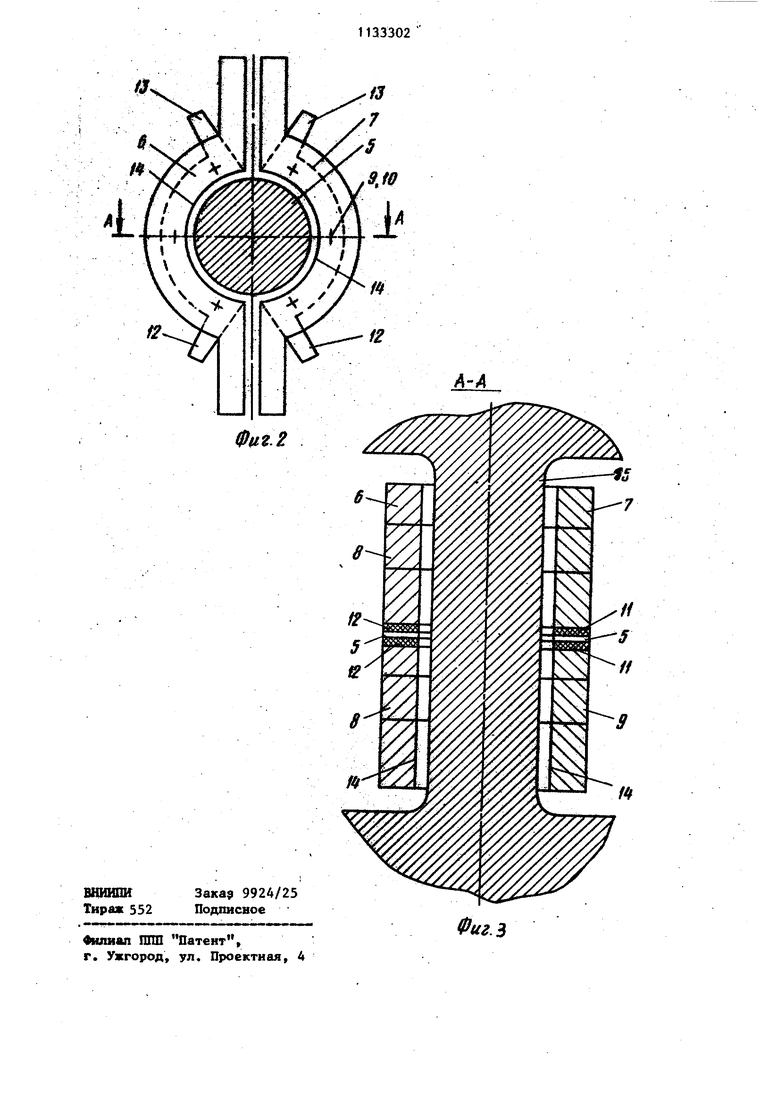

Изобретение относится к индукцион ному нагреву ферромагнитных деталей, т.е. нагреву под закалку шеек коленчатых валов, к может быть использ вано при индукционном нагреве деталей, требующих точного управления процессом нагрева, необходимого для уменьшения искажения закалочной зоны на шейке закаливаемого вала в районеприлегания противовесов и уменьшения величины деформации закаливаемой детали. .л. . Известны установки, для индукцион.ного нагрева деталей, содержащие источник питания током средней частоты индуктор, систему управления режимом работы источника питания и систему индикации режима ее работы lj и 2J Недостатком этих установок является неточность управления режимом нагрева детали, вызванная малой точностью контроля электрических параметров установки, что приводит к уменьшению ширины закаливаемой зоны. Наиболее близкой к изобретению по технической сущности является установка для индукционного нагрева деталей, состоящая из источника питания, системы управления режимом его работы, системы индикации и индуктора, внутри которого и соосно с ним установлены две охватывающие деталь индикаторные катушки, являющиеся датчиками системы индикации. В установке измеряется ЭДС датчиков, расположенных вблизи греющейся зоны детали 3j .. Недостатками известной установки являются малая точность измерительной системы при использовании датчиков ЭДС из-за больших погрешностей измерения и ухудшение качества нагре ва, вызванное искажением распределени греющего поля индуктора в зоне размещения датчика, представляющего со бой многовитковую катушку, геометрические размеры которой соизмеримы с зазором между индуктором и нагреваемой деталью. Кроме того, установка недостаточно надежна в работе, что вызвано разрушением датчиков вследствие действия высокой температуры детали, достигающей 900-1000°С а также механическими ударами при смене детали и при подаче потока охлаждающей жидкости. Цель изобретения - повышение точности и надежности работы установки. Поставленная цель достигается тем, что установка для индукционного нагрева деталей, содержащая источник питания, систему управления режимом работы, систему индикации и индуктор снабжена закрепленной на индукторе сигнальной пдастиной из электропроводного листового материала, электроизолированной от индуктора и выполненной по .форме индуктора с выступами у ее боковых кромок, электрически соединенных с системой управления режимом работы и системой индукции. Индуктор выполнен по дпине составным из нескольких полуколец, а сиг- . нальная пластина зажата между соседними полукольцами. Сиглальная пластина может быть зйкреплена на торце индуктора. На индукторе закреплено несколько сигнальных пластин. На фиг. 1 изображена блок-схема установки} на фиг. 2 - индуктор установки, общий вид; на фиг. 3 - разрез А-А на фиг. 2. . Установка для индукционной термообработки ферромагнитных деталей (фиг. 1) содержит источник 1 питания, систему 2 индикации, систему 3 управления режимом работы источника питания и индуктор 4 с закрепленной на нем сигнальной пластиной 5. Индуктор 4 (фиг. 2) выполнен из двух полуиндукторов 6 и 7, охваты вающих нагреваемую деталь. Каждый полуиндуктор 6 и 7 (фиг. 3) выполнен в виде Набора полуколец 8, скреп ленных с помощью шпилек 9 и гаек 10 (фиг. 2). Между двумя полукольцами 8 в каждом полуиндукторе 6 и 7 расположены сигнальные пластины 5, электроизолйрованные от полуколец 8 с помощью слоя термостойкого покрытия 11. Форма сигнальной пластины 5 показана на фиг. 2 пунктиром. Толщина сигнальной пластины 5 состав ляет 0,3 мм, толищна покрытия И при мерно такая же, поэтому размещение сигнальной пластины 5 в индукторе 4 не изменяет существенно его габарито и не искажает распределения электромагнитного поля вблизи детали. Каждая сигнальная пластина 5 имеет выступы (фиг. 2) 12 и 13, выходящие за пределы полуколец 8. Выступы 12 электрически соединены между собой, а выступы 13 с системой 3 управления и системой 2 индикации (фиг. .1) Сигнальная пластина 5 закреплена на индукторе так, что ее кромка со стороны рабочей поверхности 14 индуктора 4 заглублена относительно нее на величину, не превышающую глубины проникновения тока индуктора в медь, что позволяет исключить снижение эффективности работы сигнальных пластин в системе управления режимом работы и предохранить кромку пластины от разрушения от воздействия струи охлаждающей жидкости. Установка работает следующим образом. Деталь 15 (шейка коленчатого вала устанавливается в рабочее положение, полуиндукторы 6 и 7 фиксируются с зазором между ними и шейкой, равным 3-4 мм, соединяются последовательно между собой и с источником 1 питания При подаче энергии-в индуктор 4 начинается нагрев детали 15, а на сигнальной пластине 5 наводится ЭДС за счет магнитного потока, пронизЬгвающего охватываемое ею сечение детали 15. Поступая в цепь обратной связи системы 3 управления режимом работы, ЭДС стабилизируется, что позволяет мощность, подводимую к индуктору 4, Поддерживать постоянной, а при пртеа ре деталью 15 магнитных свойств подводимая мощность резко поднимается, что сокращает время нагрева в горячем режиме, т.е. поспё потери деталью магнитных свойств. Кроме этого, сигнал с пластины 5 влияет на точный размер закаленной зоны вдоль оси вала, так как сокращение времени нагрева уменьшает влияние теплоотсоса, т.е. искажение закаленной зоны в районе прилегания противовеса детали не превышает ±2 мм. Для более точного определения момента окончания нагрева фиксируется момент достижения нагретой зоной на поверхности детали 15 заданного размера вдоль оси шейки. В этом случае определение этого момента производится с помощью сигнальной пластины 5, закрепленной на торце индуктора. При . подходе нагретой зоны к этой пластинке ЭДС, наведенная на ней, исполь-. зуется для получения команды на прекращение нагрева. При необходамости получить несколько сигналов из различных зон индуктора устанавливается несколько сигнальных пластин 5, каждая из которых работает аналогичньм образом. Для повышения надежности работы предлагаемой установки индуктор с сигнальньаш пластинами 5 выполнен составным по дпине из нескольких полуколец 8,. На сигнальную пластину 5 воздействует мощный тепловой поток от детали 15, нагретый до 900-1000 С, но ввиду малой толщины сигнальной пластины 5 и хорошего теплового контакта ее по всей площади с полукольцами 8, это не приводит к разрушетпо.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шамов А.Н., Бодажков В.А | |||

| Проектирование и эксплуатация высокочастотных установок | |||

| Л., Машиностроение, 1977, рис | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поверхностная закалка индукционным способом | |||

| Л | |||

| Машиностроение, 1979, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| (Библиотека высокочастотника термист та) | |||

| / | |||

| -.,. | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-01-07—Публикация

1983-04-08—Подача