грешностям при измерении абсолютной величины и времени деформации сплавов.

Из-за отсутствия механизма, позволяющего поднимать всю измерительн ю систему над плавильной печью, для извлечения тигля и постановки тигля в плавильную печь, а также его загрузки сплавом необходимо демонтировать отдельные узлы установки.

Цель изобретения - повышение точности измерения.

Для этого в установке для измерения структурно-механическ11Х свЬйств сплавов на вертикально подвижной раме установлен электромагнитный фиксатор, удерл{ивающий уравновешенные противовесом и соосно соединенные между собой сердечник индуктивного датчика деформаций, нагрузочную платформу и шток рифленой пластины, заключенный в направляюш,ую втулку из теплопроводного, но не смачиваюшегося расплавом материала, одним концом закрепленную в центре крышки плавильной печи.

Принцип работы установки основан не на вытягивании рифленой пластины из исследуемого сплава, а на ее нагружении.

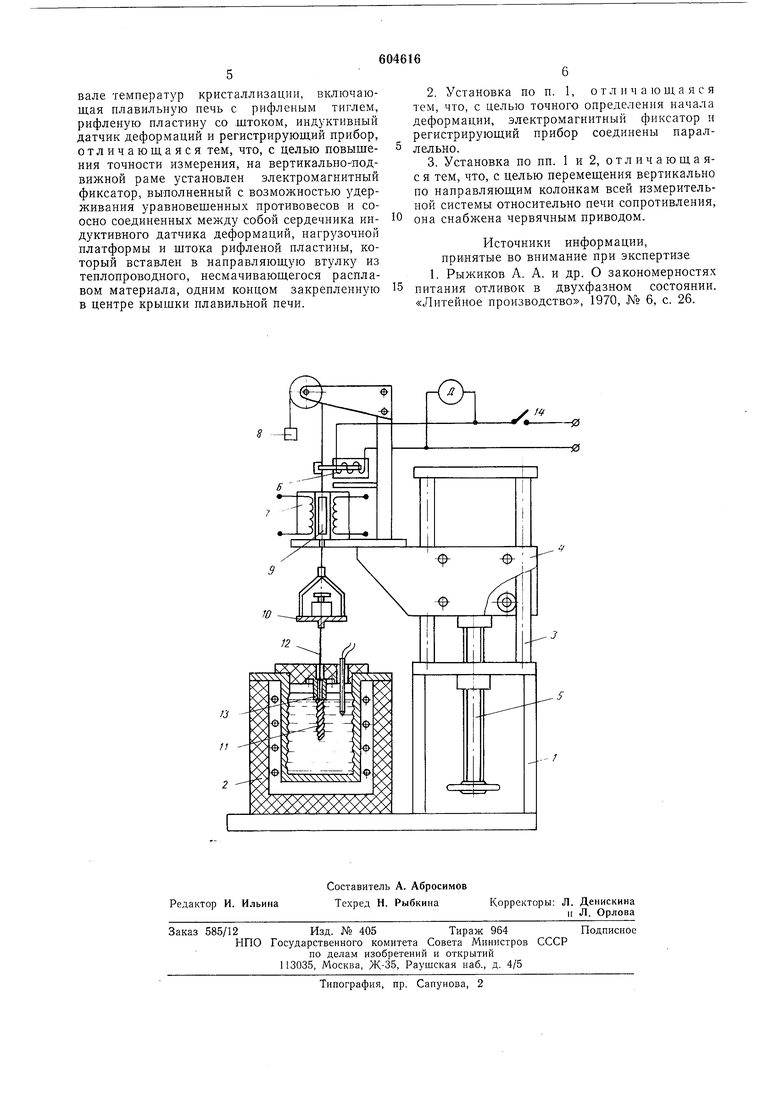

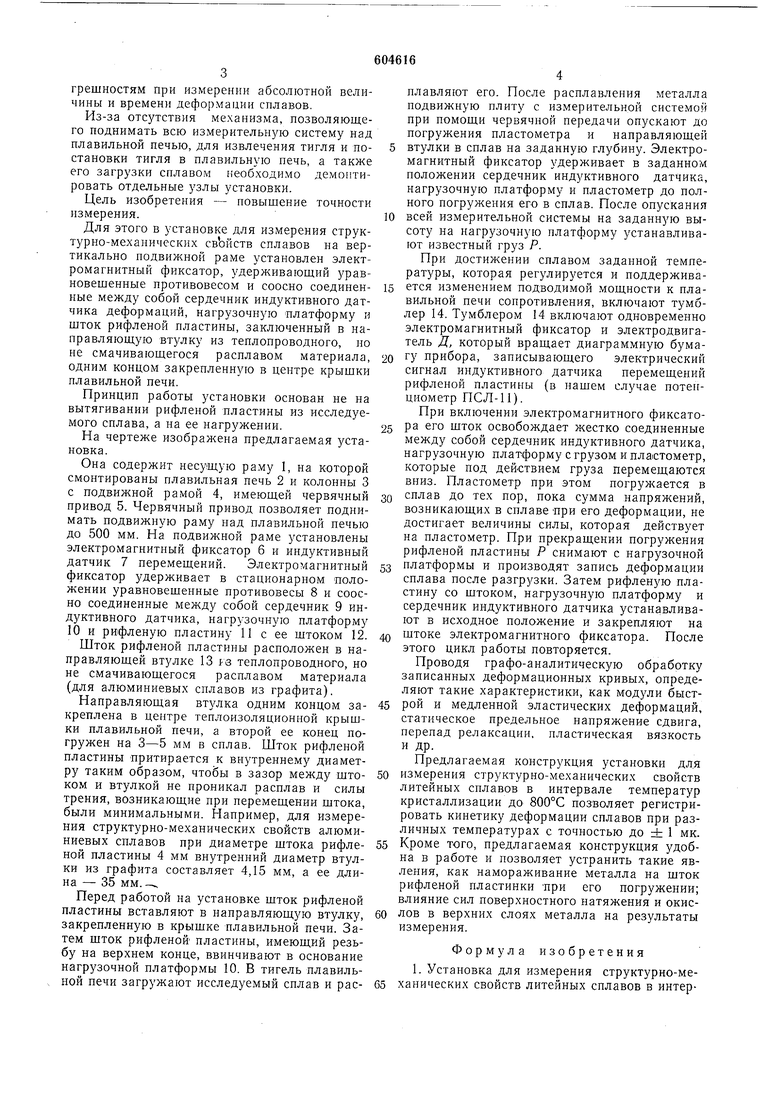

На чертеже изображена предлагаемая установка.

Она содержит несущую раму 1, на которой смонтированы плавильная печь 2 и колонны 3 с подвижной рамой 4, имеющей червячный привод 5. Червячный привод позволяет поднимать подвижную раму над плавильной печью до 500 мм. На подвижной раме установлены электромагнитный фиксатор 6 и индуктивный датчик 7 перемещений. Электромагнитный фиксатор задерживает в стационарном положении уравновешенные противовесы 8 и соосно соединенные между собой сердечник 9 индуктивного датчика, нагрузочную платформу 10 и рифленую пластину II с ее щтоком 12.

Шток рифленой пластины расположен в направляющей втулке 13 f3 теплопроводного, но не смачивающегося расплавом материала (для алюминиевых сплавов из графита).

Направляющая втулка одним концом закреплена в центре теплоизоляционной крышки плавильной печи, а второй ее конец погружен на 3-5 мм в сплав. Шток рифленой пластины притирается к внутреннему диаметру таким образом, чтобы в зазор между щтоком и втулкой не проникал расплав и силы трения, возникающие при перемещении щтока, были минимальными. Например, для измерения структурно-механических свойств алюминиевых сплавов при диаметре щтока рифленой пластины 4 мм внутренний диаметр втулки из графита составляет 4,15 мм, а ее длина - 35 мм. -,

Перед работой на установке шток рифленой пластины вставляют в направляющую втулку, закрепленную в крышке плавильной печи. Затем шток рифленой пластины, имеющий резьбу на верхнем конце, ввинчивают в основание нагрузочной платформы 10. В тигель плавильной печи загружают исследуемый сплав и расплавляют его. После расплавления металла подвижную плиту с измерительной системой при помощи червячной передачи опускают до погружения пластометра и направляющей

втулки в сплав на заданную глубину. Электромагнитный фиксатор удерживает в заданном положении сердечник индуктивного датчика, нагрузочную платформу и пластометр до полного погружения его в сплав. После опускания

всей измерительной системы на заданную высоту на нагрузочную платформу устанавливают известный груз Р.

При достижении сплавом заданной температуры, которая регулируется и поддерживается изменением подводимой мощности к плавильной печи сопротивления, включают тумблер 14. Тумблером 14 включают одновременно электромагнитный фиксатор и электродвигатель Д, который вращает диаграммную бумаГУ прибора, записывающего электрический сигнал индуктивного датчика перемещений рифлеиой пластины (в нашем случае потенциометр ПСЛ-11). При включении электромагнитного фиксатора его шток освобождает жестко соединенные между собой сердечник индуктивного датчика, нагрузочную платформу с грузом и пластометр, которые под действием груза перемещаются вниз. Пластометр при этом погружается в

сплав до тех пор, пока сумма напряжений, возникающих в сплаве при его деформации, не достигает величины силы, которая действует на пластометр. При прекращении погружения рифленой пластины Р снимают с нагрузочной

платформы и производят запись деформации сплава после разгрузки. Затем рифленую пластину со штоком, нагрузочную платформу и сердечник индуктивного датчика устанавливают в исходное положение и закрепляют на

щтоке электромагнитного фиксатора. После этого цикл работы повторяется.

Проводя графо-аналитическую обработку записанных деформационных кривых, определяют такие характеристики, как модули быстрой и медленной эластических деформаций,

статическое предельное напряжение сдвига,

перепад релаксации, пластическая вязкость

и др.

Предлагаемая конструкция установки для

измерения структурно-механических свойств литейных сплавов в интервале температур кристаллизации до 800°С позволяет регистрировать кинетику деформации сплавов при различных температурах с точностью до ± 1 мк.

Кроме того, предлагаемая конструкция удобна в работе и позволяет устранить такие явления, как намораживание металла на шток рифленой пластинки при его погружении; влияние сил поверхностного натяжения и окислов Б верхних слоях металла на результаты измерения.

Формула изобретения

1. Установка для измерения структурно-механических свойств литейных сплавов в интервале температур кристаллизации, включающая илавильиую иечь с рифленым тиглем, рифленую иластину со .штоком, индуктивный датчик деформаций и регистрирующий црибор, отличающаяся тем, что, с целью повышения точности измерения, на вертикально-подвижной раме установлен электромагнитный фиксатор, выполненный с возможностью удерживания уравновешенных противовесов и соосно соединенных между собой сердечника индуктивного датчика деформаций, нагрузочной илатформы и щтока рифленой пластины, который вставлен в направляющую втулку из теплопроводного, несмачивающегося расплавом материала, одним концом закрепленную в центре крышки плавильной печи.

2.Установка по п. 1, отличающаяся тем, что, с целью точного определения начала деформации, электромагнитный фиксатор и регистрирующий прибор соединены параллельно.

3.Установка по пп. 1 и 2, отл ич ающ а яс я тем, что, с целью перемещения вертикально по направляющим колонкам всей измерительной системы относительно печи сопротивления, она снабжена червячным приводом.

Источники информации, принятые во внимание при экспертизе 1. Рыжиков А. А. и др. О закономерностях питания отливок в двухфазном состоянии. «Литейное производство, 1970, № 6, с. 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения подвижности зубов | 1982 |

|

SU1212421A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2545979C1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2267380C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 1992 |

|

RU2026152C1 |

| Установка для плавки и литья в вакууме с применением инертного газа | 1980 |

|

SU980951A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЛАВКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ИЗНИХ ИЗДЕЛИЙ | 1968 |

|

SU422528A1 |

| Пластометр | 1983 |

|

SU1104391A1 |

| Устройство для определения деформаций, прочности, пластичности и литейных свойств сплавов и формовочных материалов | 1961 |

|

SU151493A1 |

Авторы

Даты

1978-04-30—Публикация

1976-06-15—Подача