Уже известны станки для предварительной обработки делительных ремешков кардочесальных аппаратов, заключающие в себе ряд вращающихся валиков, из которых один снабжен натяжным приспособлением, позволяющим вытягивать ремешки, а также и корыто для замачивания последних жирующей жидкостью. Валики подобных станков имеют одинаковую окружную скорость и поэтому они не сообщают необходимой гладкости поверхности ремешков со стороны бахтармы.

Предлагаемый станок устраняет отмеченный недостаток и имеет ту отличительную особенность, что один из валиков, огибаемых движущимся ремешком, принудительно вращается с повышенной окружной скоростью и является шлифующим. Предлагаемый станок, используя общеизвестный в технологии обработки кожи прием шлифования ее валиком, обладающим повышенной скоростью по сравнению со скоростью перемещения самой кожи относительно валика, выполняет не только предварительное вытягивание и жирование делительных ремешков и их выравнивание по кромкам (для чего применен известный желобчатый валик), но и их шлифовку со стороны бахтармы. Таким образом, в одном рабочем процессе ремешок полностью подготовляется к последующей эксплоатации в кардочесальном аппарате, в чем и заключается преимущество предлагаемого станка перед уже известными станками того же назначения, но раз-решающими поставленную задачу лишь частично.

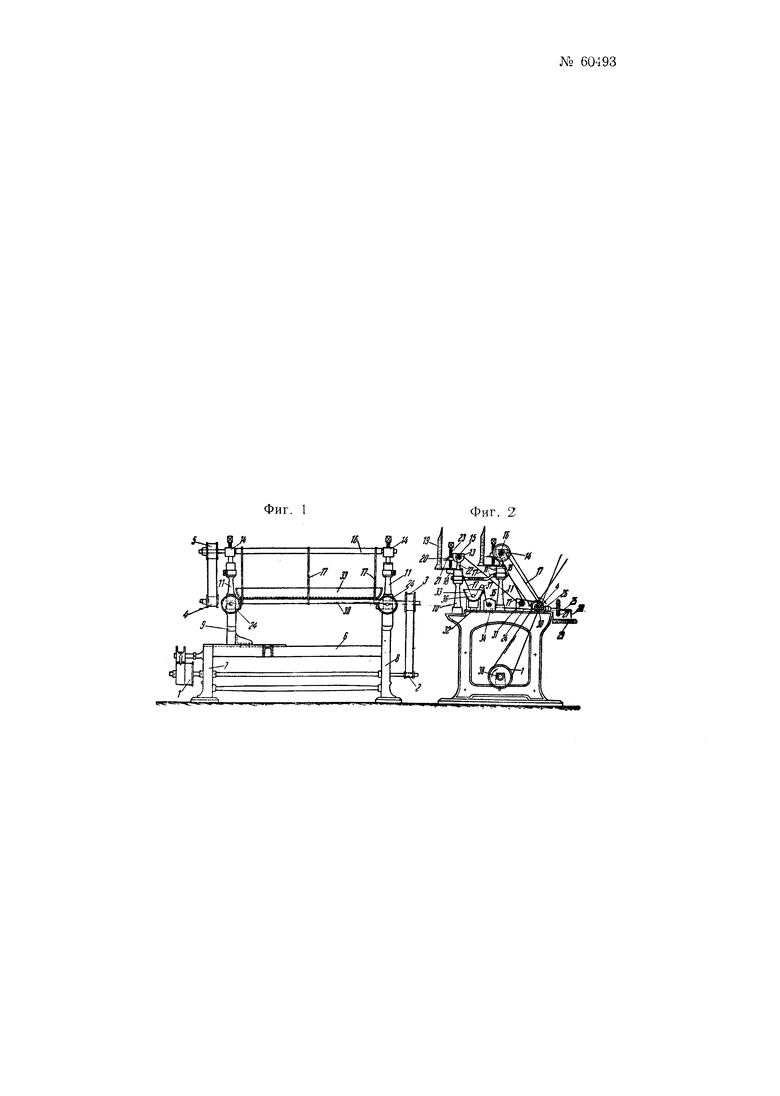

На фиг. 1 изображен вид станка спереди; на фиг. 2 - вид сбоку.

В изображенной форме выполнения станок монтирован на базе имеющегося на фабриках суконного прядения точильного станка, применяемого при обтяжке рабочих валиков кардочесальных машин и для точки этих валиков.

На продольных связях 6, соединяющих боковые станины 7 и 8 станка, установлен переставной вдоль станка кронштейн 9, высота которого вместе с высотой верхних плоскостей связей 6 равна высоте боковой станины 8.

На кронштейне 9 и на боковой станине 8 жестко укреплены по две стойки 10 и 11, связанные для жесткости сверху хомутом 12 в каждой паре и предназначенные для установки на них натяжных подшипников 13, 14 для валиков 15 и 16, огибаемых делительными решетками 17. Каждая из стоек 10 и 11 снабжена сбоку отростком 18, несущим вертикальную неподвижную шкалу 19, а каждый из подшипников 13 и 14 снабжен сбоку отростком 20 с указателем 21, направленным поперек шкалы 19. Снизу каждый из подшипников 13 и 14 снабжен хвостом 22, пропущенным в канал соответствующей стойки 10, 11. Отросток 20 каждого из подшипников 13 и 14 снабжен отверстием с резьбой для пропуска натяжного винта 23, упирающегося в отросток 18 соответствующей стойки 10, 11. Поперек длины станка и вдоль верхних направляющих кронштейна 9 и станины 8 расположены два переставных ползуна 24, снабженные винтами 25, пропущенными через ушки 26 кронштейна 9 и станины 8 и через снабженные резьбой отверстия во втулках маховичков 27, предназначенных для перемещения ползунов 24. К торцам каждого винта 25 прикреплены указатели 28, расположенные поперек неподвижных шкал 29. Каждый из ползунов 24 снабжен прорезами для вкладывания подшипников гладкого шлифовального валика 30 и валика 31 с кольцевыми канавками по ширине делительного ремешка, предназначенными для заглаживания его кромок.

Между стойками 10 и 11 на кронштейне 9 и станине 8 установлены две поддержки 32 корыта 33 для жирующего состава и подшипники 34 для направляющего валика 35. Валик 36 расположен внутри корыта, на котором вдоль края имеется направляющий валик 37.

Главный приводной вал 38 расположен снизу вдоль станка и вращается шкивом 1. Шкив 2 на другом конце главного вала 38 предназначен для передачи вращения шкиву 3 шлифовального валика 30, а последний шкивом 4 и бесконечной гибкой связью вращает шкив 5 гладкого валика 16, уложенного в подшипники 14 стоек 11 и являющегося ведущим валиком для всех делительных ремешков. Передача вращения шлифовальному валику 30 обеспечивает его большую окружную скорость по сравнению с окружной скоростью валика 16, ведущего ремешки, т.е. по сравнению со скоростью ремешков. Валики 15, 36, 37, 35 и 31 приводятся во вращение самими делительными ремешками и являются по существу лишь направляющими.

При предварительной обработке длинных делительных ремешков 17 для кардочесальных аппаратов типа Иозефа поступают следующим образом.

1. Отпускают до отказа винты 23 валиков 15 и 16, винты 25 ползунов 24 и вынимают валики 15, 16 и 30.

2. Продевают через весь комплект ремешков направляющий валик 35, предварительно вынув его из его подшипников 34.

3. Продевают через комплект ремешков шлифующий валик 30.

4. Распрямляют ремешки по ширине станка и накладывают на них сверху валик 31 с кольцевыми желобками.

5. Продевают через все ремешки поочередно ведущий валик 16 и направляющий валик 15.

6. Устанавливают поочередно на место направляющие валики 36 и 37 и корыто 33.

7. Подтягивают ремешки натяжными винтами валика 15. Если ре-мешки окажутся слабыми, пользуются натяжными винтами валиков 16 и 30.

В таком виде станок пускают в работу и через 2-3 часа с момента пуска в корыто 33 заливают жирующий состав. Станок во время работы должен иметь периодическое наблюдение для постепенного подтягивания ремешков по мере их удлинения.

Заправка комплекта делительных ремешков на станок при правильной организации и соблюдении очередности, указанной в описании, продолжается не более одного часа.

Для коротких делительных ремешков (аппаратов типа Гартмана) заправка их значительно проще и состоит в том, что они продеваются поочередно через валики 16 и 30, подтягиваются натяжными винтами до нормального натяжения и в та-ком виде пускаются в предварительную обработку, причем такие ремешки жируются вручную.

Продолжительность предварительной обработки ремешков на ставке определяется эмпирически и зависит, главным образом, от качества кожи, из которой они изготовлены, и ровноты их подбора в комплекте. Надо иметь в виду, что лучше вытягивать ремешки постепенно и более продолжительно, нежели резко и быстро.

Руководствуясь опытом продолжительной работы, можно сказать, что заправленные на станок ремешки после 2-3 дней беспрерывной обработки (при трехсменной работе) становятся вполне пригодными для последующей заводки их в делительную каретку аппарата.

Рабочая ширина станка должна соответствовать максимальному числу делительных ремешков вместе с краевыми на каком-нибудь из аппаратов. Ширина канавок валика 31 должна строго соответствовать ширине делительного ремешка и расстояние между канавками должно быть равным ширине ремешка. Если ширина ремешков неодинакова для разных аппаратов, то надо иметь сменные валики 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для вытяжки делительных ремешков кардочесальных аппаратов | 1954 |

|

SU100829A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАНАЛА ВОЛОКИ ПРОВОЛОКОЙ | 1991 |

|

RU2014203C1 |

| ДИСКО-ВАЛЬЦОВЫЙ СТАНОК | 2010 |

|

RU2442656C1 |

| КЛЕПКОФУГОВАЛЬНЫЙ СТАНОК | 2006 |

|

RU2322339C2 |

| Ленточно-шлифовальный станок | 1979 |

|

SU880700A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| Многопильный станок для распиловки бревен | 1933 |

|

SU41156A1 |

| Станок для частичного загиба хвостовой части трикотажной иглы | 1929 |

|

SU31279A1 |

| СТАНОК ДЛЯ СТИРКИ ВАЛЕНЫХ САПОГ | 1928 |

|

SU20582A1 |

Станок для предварительной обработки делительных ремешков до их постановки в кардочесаданый аппарат, снабженный корытом для жирующей жидкости, приводными, натяжными и несколькими направляющими ремни валиками, отличающийся тем, что для одновременного с жированием и вытягиванием ремешков их шлифования со стороны бахтармы гладким валиком с повышенной окружной скоростью, натяжной гладкий валик 30 снабжен, самостоятельным приводом.

Авторы

Даты

1941-06-30—Публикация

1939-12-19—Подача