1 . Изобретение относится к оборудованию, предназначенному для финишной обработки поверхностей с прямолиней. ными направляющими и круговыми или криволинейными направляющими типа лопаток, без полок кулачков, аэродинамических стоек и т.п.

Известен ленточно-ишифозальный ста нок, содержащий контактный копир с рабочей поверхностью, эквидистантной обрабатываемой поверхности детали, приспособление для крепления детали, два лентопротяжных механизма с приводами и натяжными устройствами, причем одна из лент расположена внутри контура второй .

Однако этот станок не позволяет осуществлять на нем шлифование и полирование лентами разной зернистости без перестановки и перефиксации деталей.. .

Цель изобретения - расширение технологических возможностей станка, т.е. обеспечение выполнения опер4щий шлифования и полирования деталей с помощью гибкого контактного устройства.

Поставленная цель достигается тем, что станок снабжен двумя опорами, одна., из .которых установлена с возможностью продольного перемещения, и рабочие поверхности которых выполнены эквидистантными обрабатываемым поверхностям, а копир выполнен с упругим контактным элементом и установлен между указанными опорами с воз.можностью перефиксации его рабочей поверхности по только что обработанной или эталонной поверхности. Эталон

10 для перефиксации смонтирован на приспособлении для крепления. Это приспособление установлено с возможностью поворота относительно его продольной оси и связано кинематически

15 введенным в станок делительным механизмом. Приводные шкивы установлены с возможностью перемещения в продольном напрёшлении последовательно друг за другом на валах соосно рас20положенных один внутри другого.

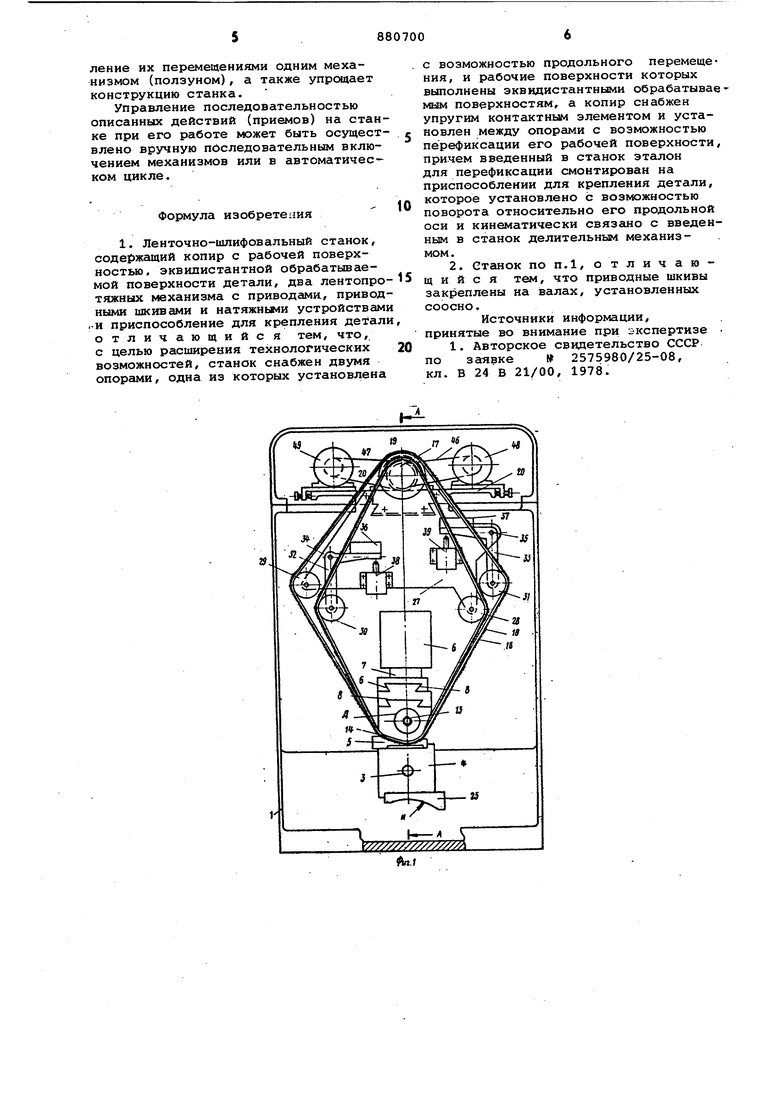

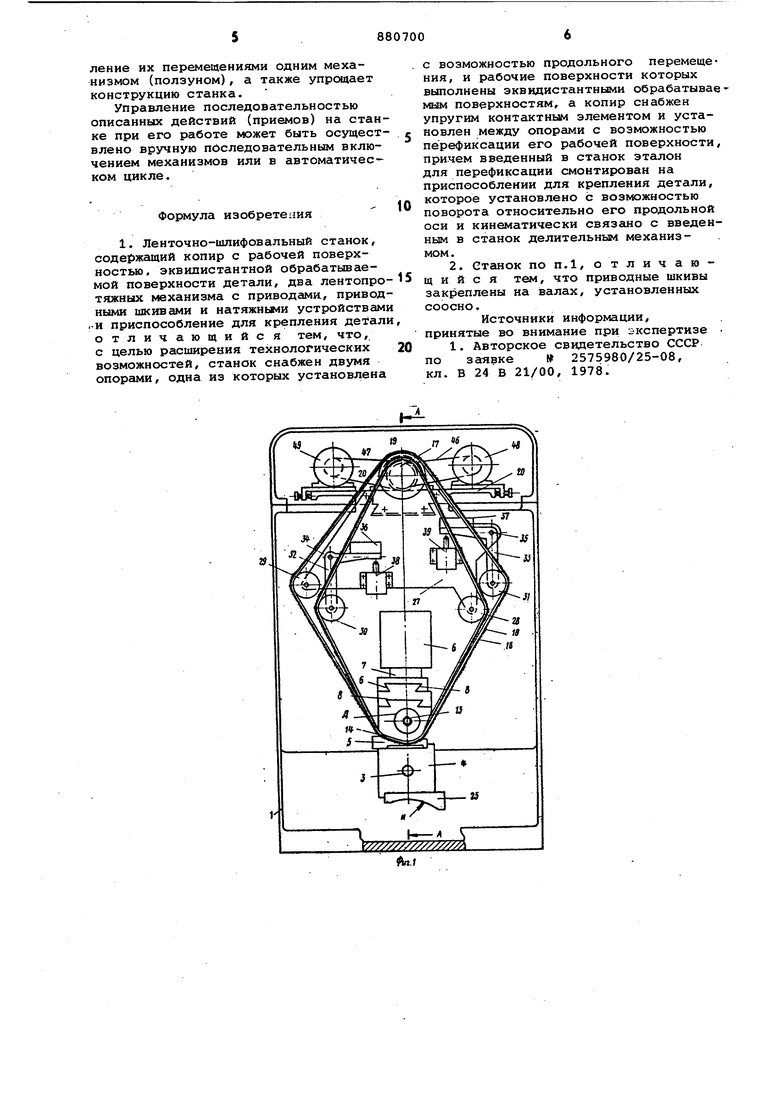

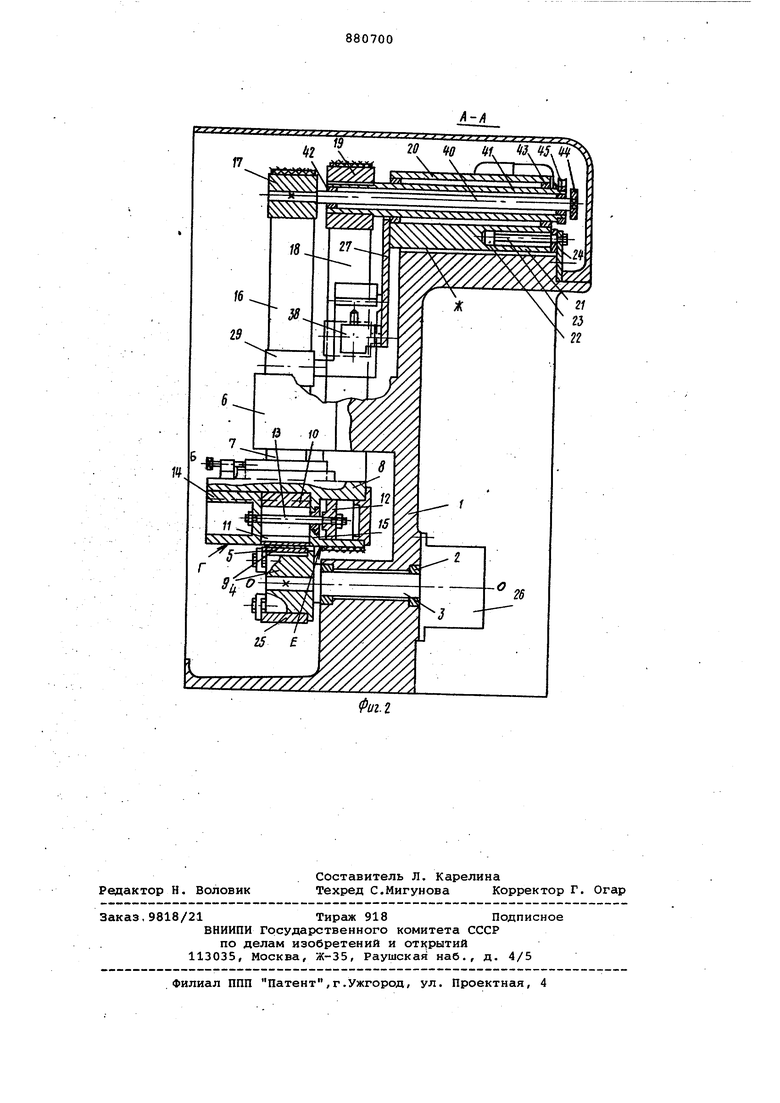

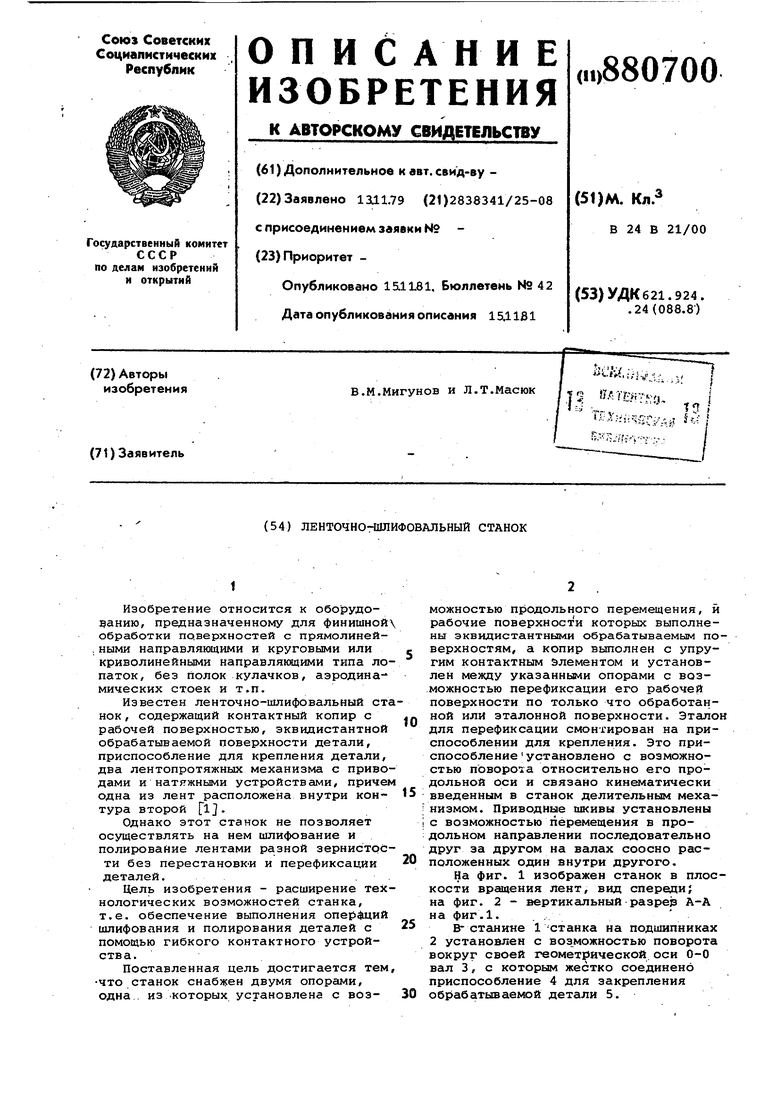

На фиг. 1 изображен станок в плоскости вращения лент, вид спереци; на фиг. 2 - вертикальный pa3peJ3 А-А на фиг.1. .

25

В-станине 1 станка на подшипниках 2 установлен с воз можностью поворота вокруг своей геометрической оси 0-0 вал 3, с которым жестко соединено приспособление 4 для закрепления

30 обрабатываемой детали 5.

На станине 1 закреплен механизм 6 подачи на врезание, в котором установлена с возможностью перемещения в вертикальном направлении пиноль 7, в направляющих Б которой закреплен корпус 8 гибкого контактного элемента, выполненного в виде упругой пластины 9, концы которой закреплены на основании 10 корпуса 8. С внутренней стороны упругая пластина 5 снабжена ребрами 11 .Поджатием ребер с торцов фиксируется форма пластинь. Для этого на корпусе 8 установлен зажимной механизм, выполненный, например в виде силового гидроцилиндра, поршень 12 которого через шток 13 соединен с опорой 14, установленной в направляющих В корпуса 8 с возможностью перемещения в направлении вдоль оси штока 13. Рабочая поверхность Г опоры 14 эквидистантна обрабатываемой поверхности Д детали 5. Корпус 8 снабжен такжеопорой 15, рабочая поверхность Е которой также эквидистантна обрабатываемой поверхности. Рабочую поверхность упругой контактной пластины 9 огибает шлифовальная лента 16, которую приводят во вращение шкивом 17, а рабочую поверхность Е опоры 15 огибает полированная лента 18, которую приводят во вращение шкивом 19 лентопротяжного ме ханизма. Оба лентопротяжных меха«низма; установлены на ползуне 20, имеющем возможность перемещаться в направляющих Ж станины 1. Перемещение ползуна осуществлено, например, от силового цилиндра 21, полость которого выполнена в самом ползуне. Поршень 22 силового цилиндра штоком 23 закреплен на кронштейне 24 станиты 1. С противоположной обрабатываемой детали стороны приспособления 4 закреплен эталон 25, рабочая поверх- ность И которого представляет собой расчетный (номинальный) профиль Д обрабатываемой детали 5, а вал 3 с которым приспособление жестко связано кинематически соединен с делительным мехайизмом 26, установленным на задней стенке станины. На ползуне 20 закреплена плита 27, на которой установлены оси опорных роликов 28 и 29 соответственно шлифовальной и полировальной лент 16 и 18. Натяжные ролики 30 и 31 этих лент установлены на коромыслах 32 и 33 соответственно, оси -34 и 35 поворота которых закреплены на жестко связанной с ползуном 20 плите 27 лентопротяжного механизма Для натяжения каждой из лент на коромыслах 32 и 33 закреплены грузами 36 и 37. Для вывода натяжных роликов из контакта с лентами при их смене на плите 27 закреплены силовые цилиндры 38 и 39, штоки которых установлены с возможностью контактирования с коромыслами 32 и 33.

Приводные шкивы 11 и 19 шлифовальной и полировальной лент закреплены друг за другом соответственно на валах 40 и 41, причем вал 40 с помощью подшипников 42 установлен внутри вал 41 соосно с ним. Вал 41 вращается в подшипниках 43, установленных в ползуне 20. Валы 40 и 41 с помощью закрепленных на них шкивов 44 и 45 передачами гибкой связью 46 и 47 Соединены с независимыми приводами 48 .и 49 вращения, например электродвигателями, установленными на ползуне 20.

При работе на станке вначале механизмом 6 подачи перемещается в верхнее крайнее положение пиноль 7 и закрепленный на ней корпус 8 гибкого контактного элемента с упругой пластиной 9. Делительным механизмом 26 поворачивается вал 3 с приспособлением 4 в такое положение, когда эталон 25 находится на рабочей позиции детали 5. После фиксации вала 3 механизмом 6 подачи поджимается шлифовальная лента 16, опирающаяся на упругую пластину 9 к поверхности И эталона. Форма упругой пластины 9 фиксируется сжатием закрепленных на нем ребер 11 между боковыми стенками опор 14 и 15. Для этого поршнем 12 силового цилиндра опора 14 смещается в направляющих В до ее упора в торцы ребер 11. После фиксации формы пластины 9 контактный элемент механимом подачи 6 снова, отводят в верхнее положение, делительным механизмом поворачивается вал. 3 с приспособлением 4 в такое положение, когда деталь 5 оказывается в зоне обработки. Затем включается вращение шлифовальной ленты 16. Механизмом 6 подачи на врезание, лента подается на врезание. После обработки детали пиноль 7 вновь поднимается вверх, и силовым цилиндром 21 ползун 20 смещается влево (фиг. 2). Ползун вместе с плитой лентопротяжного механизма смещает шлифовальную ленту на опору 14, а полировальную - с опоры 15 на упругую пластину 9. Пинолью 7 опускается, контактный элемент и по только что прошлифованной поверхности детали указанным приемом производят перефикса 1ию формы упругой пластины.Вращением полировальной ленты и подачей на врезание ее механизмом 6 подачи производят полирование детали.

Таким образом, на одном станке деталь без перестановки и даже без перефиксации последовательно шлифуется И полируется. Независимость приводов шлифовальной и полировальной лент позволяет производить ими обработку при оптимальных скоростях резания разных для шлифования и полирования. Соосное расположение валов приводных шкивов один внутри другого позволяет осуществлять управление их перемещениями одним механизмом (ползуном), а также упрощает конструкцию станка. Управление последовательностью описанных действий (приемов) на стан ке при его работе может быть осущест влено вручную последовательным включением механизмов или в автоматическом цикле. Формула изобретения 1. Ленточно-шлифовальный станок, содержащий копир с рабочей поверхностью, эквидистантной обрабатываемой поверхности детали, два лентопро тяжных механизма с приводами., привод ными шкивами и натяжными устройствам и приспособление для крепления детал отличающийся тем, что, с целью расширения технологических возможностей, станок снабжен двумя опорами, одна из которых установлена с возможностью продольного перемещения, и рабочие поверхности которых выполнены эквидистантными обрабатывав мым поверхностям, а копир снабжен упругим контактным элементом и установлен между опорами с возможностью перефиксации его рабочей поверхности, причем введенный в станок эталон для перефиксации смонтирован на приспособлении для крепления детали, которое установлено с возможностью поворота относительно его продольной оси и кинематически связано с введенным в станок делительным механизмом. 2. Станок ПОП.1, отличающийся тем, что приводные шкивы закреплены на валах, установленных соосно. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2575980/25-08, кл. В 24 В 21/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| Контактный элемент | 1979 |

|

SU994224A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Способ настройкт ленточно-шлифовального станка | 1976 |

|

SU606715A1 |

| Устройство для натяжения шлифовальной ленты | 1979 |

|

SU927485A1 |

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

All Ц fO «

Фиг. г

Авторы

Даты

1981-11-15—Публикация

1979-11-13—Подача