(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СТИГОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2088611C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2066681C1 |

| Способ получения привитых сополимеров | 1973 |

|

SU694078A3 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2214921C1 |

| КОМБИНИРОВАННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 2016 |

|

RU2717456C1 |

| БЛОК-СОПОЛИМЕРЫ С УЛУЧШЕННЫМИ СОЧЕТАНИЯМИ СВОЙСТВ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КОМПОЗИЦИИ НА ИХ ОСНОВЕ | 1994 |

|

RU2162093C2 |

| ПРОТЕКТОР, СОДЕРЖАЩИЙ СКУЛЬПТУРНЫЕ ЭЛЕМЕНТЫ, ПОКРЫТЫЕ СОЕДИНЕНИЕМ ПРОПИТАННЫХ ВОЛОКОН | 2012 |

|

RU2614375C2 |

| Способ получения фосфорсодержащих сополимеров стирола | 1979 |

|

SU859383A1 |

| МЕТАЛЛО-ИОНОМЕРНЫЕ ПОЛИМЕРЫ | 2016 |

|

RU2701874C2 |

1

Изобретение относится к облает получения сополимеров стирола с зтиленненасыщенными соедннениями.

Известен способ получения сополимеров стирола путем радикальной сополимеризации стирола с зтиленненасыщенным мономером в П1жсутствии суспензии асбеста в воде. В качестве зталеннеш оыщенных соединений используют акриловые к летакриловые зфиры 1 .

Однако получаемые продукты имеют низкий молекулярный вес и недостаточно хорошие физикомеханические свойства.

Цель предлагаемого изобретения - улучшение физико-механических свойств сополимера.

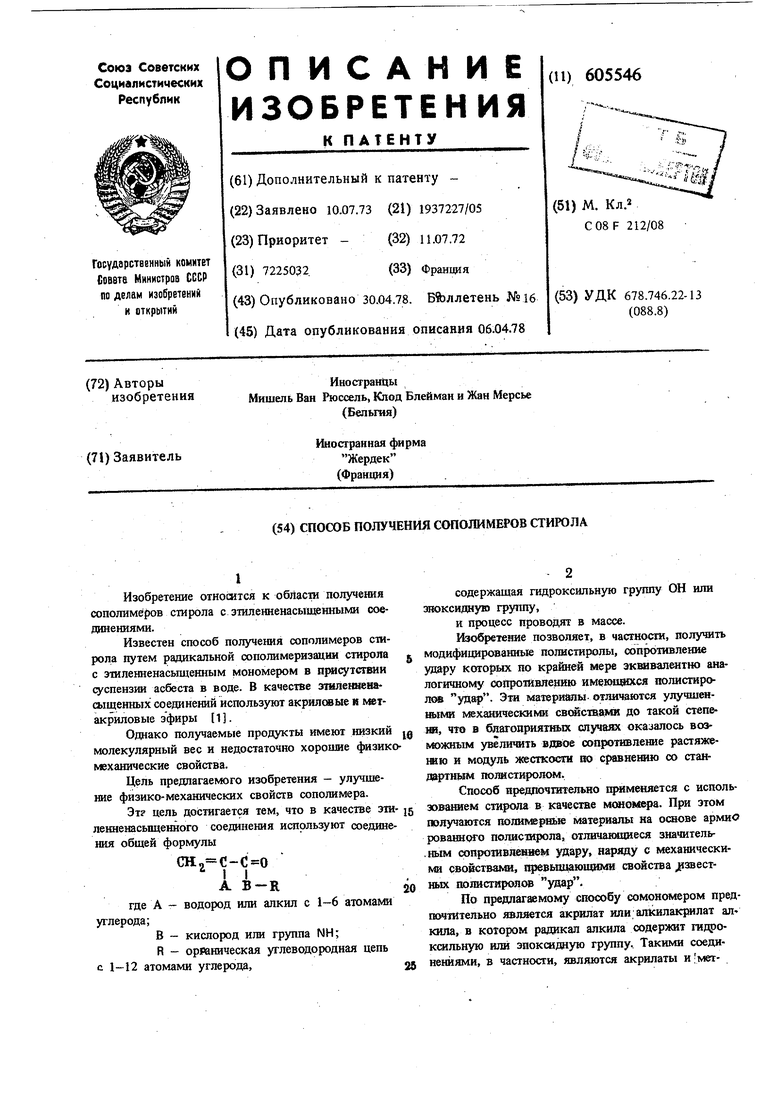

Эт цель достигается тем, что в качестве эти леиненасьвденного соединения используют соединения общей формулы

11

А

где А - водород или алкил с 1-6 аюмалш углерода;

В - кислород или группа NH; R - орраническая углеводородная цепь с 1-12 атомами углерода,

содержащая гидроксильную группу ОН или зяоксидную группу,

и процесс проводят в массе.

Изобретение позволяет, в частности, получить модифицирстант 1е полнстиролы, сопротивление удару которых по крайней мере экшвалштно аналогичному сопротивлению имеюнвкся полистироле удар. Эти материШ1ы-отличаются улучшенш 1ми мБхашЕчесжими свш1ства1Ю1 до такой степени, что в благоприятньа случаях оказалось возможнъол вдвое сопротивление растяжению и модуль жесткости во сравнению со стандартиыл полистиролом.

Способ иредпочтительно щжменяется с использованием стирола в качестве мскномера. При зтом получаются полимернью материалы на основе армио рованнрго полиспфола, отличанициеся знвчитель.ньш гапротивденнем удару, наряду с механическими свойствами, превыищющшии свойства Д1звестных полистиролсж удар.

По предлагаемому С1юсо6у сомономером предпочтительно является акрилат или алкила1филат ал кила, в котором радикал алкила содержит гидрокотльную или эиоксидаую группу. Такими соединениями, в частности, являются акрилаты и метакрилаты оксиэтила и оксипропила или акрилаты и втакрилагы глицидила.

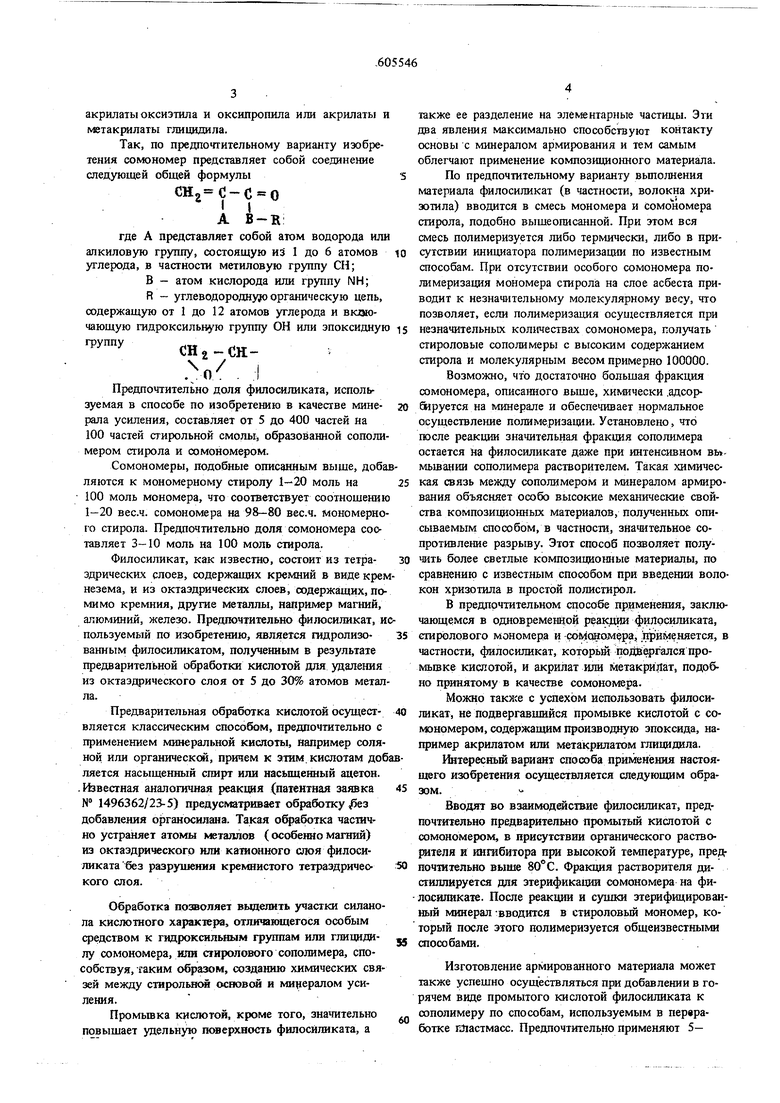

Так, по предпочтительному варианту изобретения сомономер представляет собой соединение следующей общей формулы

СН2 С-С«0

А B-R

где А представляет собой атом водорода или алкиловую группу, состоящую из 1 до 6 атомов углерода, в частности метиловую группу СН;

В - атом кислорода или группу NH;

R - углеводородну о органическую цепь, содержащую от 1 до 12 атомов углерода и вюаюЧаЮЩуЮ ГИДрОКСИЛЬНую группу ОН или эпоксидную

снг-ся.п/ . I

Предпочтительно доля филосиликата, используемая в способе по изобретению в качестве минерапа усиления, составляет от 5 до 400 частей на 100 частей стирольной смолы, образованной сополимером стирола и сомономером.

Сомономеры, подобные описанным выще, добаляются к мономерному стиролу 1-20 моль на

100 моль мономера, что соответствует соотнощению 1-20 вес.ч. сомономера на 98-80 вес.ч. мономерного стирола. Предпочтительно доля сомономера составляет 3-10 моль на 100 моль стирола.

Филосиликат, как известно, состоит из тетраэдрических слоев, содержащих кремний в виде кремнезема, и из октаэдрических слоев, содержащих, помимо кремния, другие металлы, например магний, алюминий, железо. Предпочтительно филосиликат, ипользуемый по изобретению, является гидролизованным филосиликатом, полученным в результате предварительной обработки кислотой для удаления из октаэдрического слоя от 5 до 30% атомов металла.

Предварительная обработка кислотой осуществляется классическим способом, предпочтительно с применением минеральной кислоты, например соляной или органической, причем к этим кислотам добляется насыщенный спирт или насыщенный ацетон.

.Известная аналогичная реакшя (патентная заявка № 1496362/23-5) предусматривает обработку/5ез добавления органосилана. Такая обработка частично устраняет атомы металлов ( особенно магний) из октаэдрического или катионного сдоя филосиликата без разрушения кремнистого тетраэдрического слоя.

Обработка позволяет вьщелить участки силанола кислотного характера, отличающегося особым федством к гндрокснльным группам или глицидилу сомономера, или стиролового сополимера, способствуя, гаким образом, созданию химических связей между стиролыкй основой и минералом усиления.

Промьшка кислотой, кроме того, значительно повыщает здельную поверхность филосиликата, а

также ее разделение на элементарные частицы. Эти два явления максимально способствуют контакту основы с минералом армирования и тем самым облегчают применение композиционного материала.

По предпочтительному варианту вьшолнения материала филосиликат (в частности, волокна хризотила) вводится в смесь мономера и сомономера стирола, подобно выщеописанной. При этом вся смесь полимеризуется либо термически, либо в присутствии инициатора полимеризации по известным способам. При отсутствии особого сомономера полимеризация мономера стирола на слое асбеста приводит к незначительному молекулярному весу, что позволяет, если полимеризация осуществляется при незначительных колтествах сомономера, получать стироловые сополимеры с высоким содержанием стирола и молекулярным весом примерно 100000.

Возможно, что достаточно большая фракция сомономера, описанного выше, химически .адсорSipyeTCH на минерале и обеспечивает нормальное осуществление полимеризации. Установлено, что после реакции значительная фракция сополимера остается на филосиликате даже при интенсивном вь мьшанш сополимера растворителем. Такая химическая связь между сополимером и минералом армирования объясняет особо высокие механические свойства композиционных материалов, полученных описываемым способом, в частности, значительное сопротивление разрыву. Этот способ позволяет получить более светлые композиционные материалы, по сравнению с известным способом при введении волокон хризотила в простой полистирол.

В предпочтительном способе применения, заключающемся в одновременной реакции филосиликата, стиролового мономера и coftioHaMepa, .тфименяется, частности, филосиликат, который подвергался промьшке кислотой, и акрилат или метакрилат, подобно принятому в качестве сомономера.

Можно также с успехом использовать филосиликат, не подвергавшийся промывке кислотой с сомономером, содержащим производную эпоксида, например акрилатом или метакрилатом глиилдила.

Интересный вариант способа применения настоящего изобретения осуществляется следующим образом. Вводят во взаимодействие филосшшкат, предпочтительно предварителыю промытый кислотой с сомономером, в присутствии органического растворителя и кигабитора при высокой температуре, предпочтительно выше . Фракция растворителя дистиллируется для этерификации сомономера на филосиликате. После реакции и сушки зтерифицированный минерал -вводится в стироловый мономер, который после этого полимеризуется общеизвестными способами.

Изготовление армированного материала может также успешно осуществляться при добавлении в горячем виде промытого кислотой филосиликата к сополимеру по способам, используемым в переработке пластмасс. Предпочтительно применяют 5- 40 вес.ч. армирующего материала на 100 вес.ч, сопо лимера. Так же изготавливают армированный материал, используя классические приемы формования смеси, составленной путем перемешивания филосиликата, c полимера - сополимера стирола, и сложного акрилового эфира или метакрилового эфира и любого соответствующего полимера, причем полимер предпочтительно состоит из стандартного полистирола или из смеси полистирола по крайней мере с другам полиме чм. Доля филосиликата находится в пределах. 5-40 весл. на 100 вес.ч. от общего количества органических компонентов полимера. Ф1шосиликат, состоящий, в частности, из асбеста после гидролиза кислотой может одновременHD перемепшваться с сополимером и полистиролом, причем доля сополимера 2-30% по весу от общего количества полимеров. Можно также обеспечить предварительное покрьпие филосиликата сополимером. Покрытие успещно осуществляется погружени ем филосиликата, предпочтительно промытого кислотой, в раствор сополимера в растворителе, точка кипения которого выше 80°С (в предпочтитеданом варианте вьшолнения выше -120 С) и отгонкой фра ции растворителя для этерификации цепей сополиме pa на филосиликате. Минерал с полученным таким образом защипшм слоем вводится горячим при перемешивании в прлимер или шесь полимеров. Используется. 5-30 Ьес.ч. филосиликата, покрытого conojEHMepMiij на-100 iBei.. оггищартного пршстирол Шлим рагуш, дйёайлещ1ымй к по}шстиролу, яв ляются полимеры типа яблифениаешксид. Представ ляют интерес смеси, содержаиШе полистирол типа удар и полифениленоксид в койичествах 20-80% по весу полистирола на 80-20% по весу полифениленоксида, предаочтительив 40-60% по весу полистирола на 60-40% по весу педафениленокаада. Состав для формовшшя, йудержаидай помимо смеси полимеров также фапосшшкат и сополимер, используется для формования при температуре, зависящей от используемых полимеров и их пропорций, обычно ири 180-300°С. Пример}. В полкмеризаш1ОШ1)щ колбу вводят 25 г волоке } хризотила (Кассиар А.К.), из которых удалено 1С по весу катионов октаэдрического магниевого слоя промывкой кислотой, и 100 г смеси, состоящей из 5 частей 2-шдроксизтилметакрилита и 95 частей стирола. После дегазации колба герметично закрывается, в ней создают вакуум и помещают в полимеризационный термостат на 7 дней при 120° С, а затем в течение 2 дней при 150 С. После интенсивного выделения в течение 8 час аликвоты метилэтилцетона, полученный продукт содержит 32% по весу сополимера, которьш поглощен волокном. Гомогенизация полученной полимерной массы производится в роликовой мещалке при190°С, после чего пристзшают к формованию в прессе при 190 С в течение 5 мин и влении 79 кг/см. Механические свойства материа ла представлены в табл. 1, приведенной после других примеров. Пример 2. В двухлитровом реакторе при инертной атмосфере осуществляется этери(|9 кация волоков Кассиар А. К., из которых предварительно удалено 20% по весу катионов октаэдрического слоя путем промывки кислотш. В реакцию вводи 2-гидрооксизтиленметакршит в среде толуола. Диспергируют 30 г волокон, подобных вышеуказанным, в 1600 мл толуола, которьш нагревают до температуры обратного потока, затем отгоняют часть растворителя для высушивания волокна, после отгонки 250 мл к реагенту добавляют 150 мл 2-:гидрооксиэтиленметакрилата, иншбируемого 9% по весу бензохинона. Реакция продолжается в течение 4 час с обратным потоком толуола и при его медленной отгонке, что способствует этерификации. После реакции волокна, обработанные фильтрацией, высушиваются в печи при 69° С под вакуумом в течение не менее 24 час. Вводят 25 г этих волокон в полимеризационяую коибу вместе с 100 г стиролового полимера. После дегазации колба закрьшается, в ней создают вакуум, и процесс продолжается как в примере 1. Полученный материал содержит 40% по весу поглощенного волокном сополимера. Свсйства композиционного материала приведены в табл. 1. Примерз. Приступают так же, как и в гфимере I, и используют волокна хризотила, из которых удаляют 5% по весу катионов октаэдрического слоя и смесь стирола 2-гидрооксиэтилметакрилата с отношением 98/2 (по весу). После вьвделения 1фоцент привитой полимеризации КОМ1ЮЗИЦИОиного материала составляет 18% по весу полимера, поглощенного волокнами. Механическое свойства полученного композиционного материала 1фиведены в табл. 1. П р и м е р 4. Аналогачно примеру 1, но заменяют 5 вес.ч. 2-гидрооксиэтиленметакрипата 5 вес.ч. 2- гндроксищзопиленметакрилата. После вьщеления процент прививочной полимеризации в композиционном материале составляет 21% по весу сополимера, поглощенного волокнами. Механические свойства этого композиционнего литериала 1фиведеньг в табл. 1. Пример 5. Роликовой мешалкой вводятся при температуре 190°С 15 г волокон хризотила, из которых удалено 10% катионов октаэдрического слоя промывкой кислотой в 60 г статистического полимера, состоящего из 95 вес.ч. стирола и 5 вес.ч. 2-пщроксиэтиленметакрилата. Сополимер с молекулярным весом 100000 рассчитан для чистого полистирола. Гомогенизация материала выполняется за 20 мин. Затем формуют композиционный материал, как в предыдущих примерах. Механические свойства материала приведены в табл. 1. П р и м ё р 6. Поступают как в примере 5, заменяя 5 вес.ч. З-гадфоксиэтИлметакрвдата 5 вес.ч 2-гидроксипропилмегакрилата в сополимере. Моле лярный вес сополимера 50000, Механические свойства полученного компози1ЩОННОГО материала приведены в табл. 1. П р е р 7. Поступают, как в примере 6, заменяя 5 вес.ч. 2-гидроксш1ропилметакрилата 5 вес.ч. метакрилата глицида в сополимере. Молекулярный Bed сополимера 115000. Механические свойства композиционного мате риала приведены в табл. 1. Пример 8. В двухлитровый реактор со спиральным смесителем вводят под инертным газом 75 г волокон хризотила, из которого удалено 20% по весу катирнов октаэДрического слоя промьшкой кислотой, и раствор 75 г сополимера бтирол-2-гидроксизталметакрилата с отношением 95/5 вес.ч. в 2 л ксилена. ,;. .: Температуру раствора доводят до обратного потока ксилена (150°С, перемешивают в течение 4 час, медленно перегоняя растворитель для уско,рения этерификадии). Полученное покрытое защитным слоем волок после этого промьтают мегалзтиленцетоном и вы имвают в печи под вакуумом при 60° С в течение не менее 43 час.

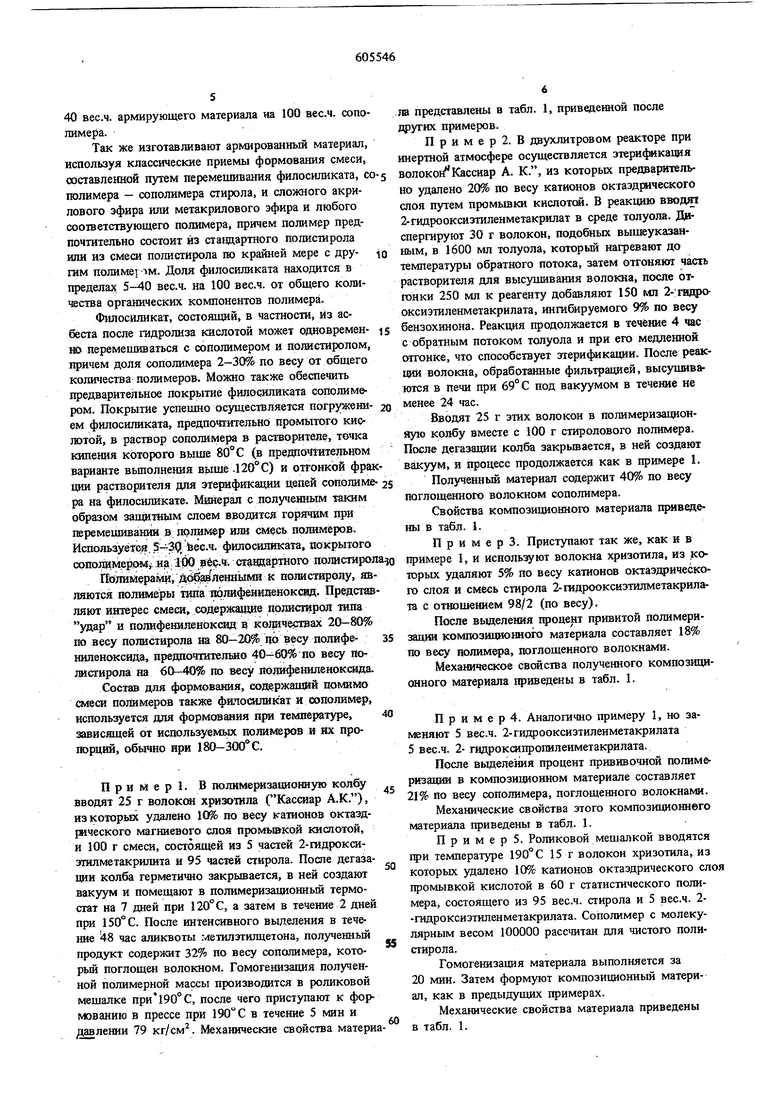

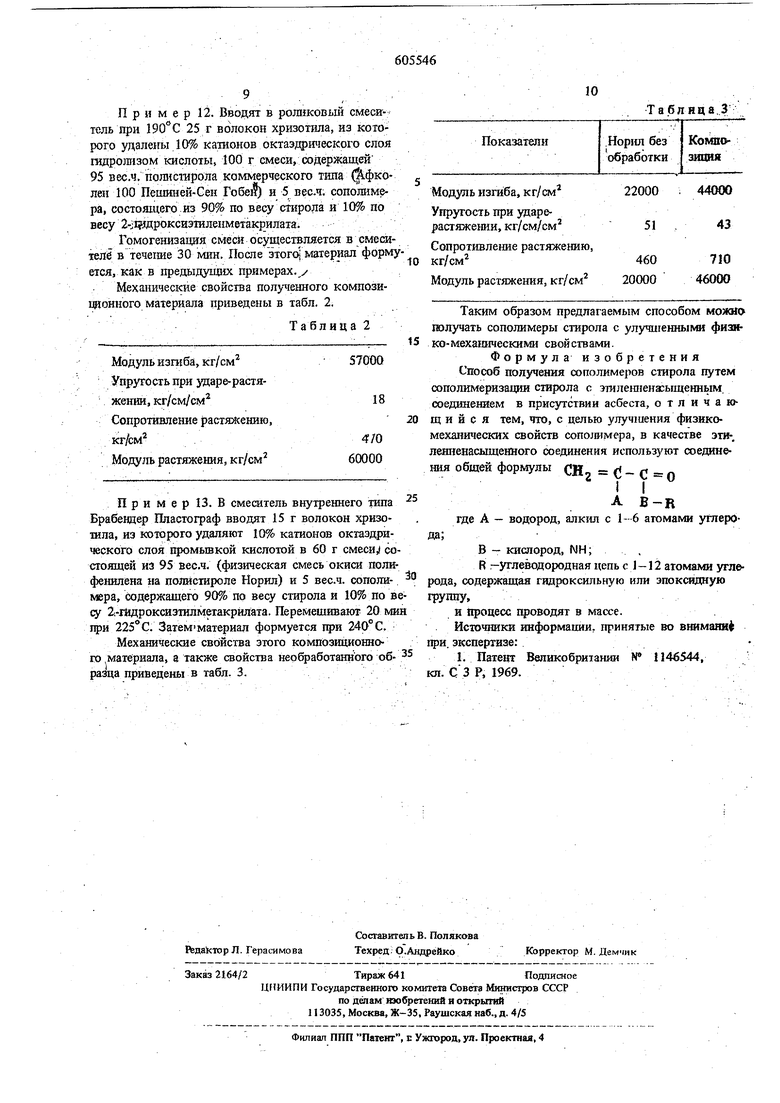

Таблица 1

2

Д638

Д638 35000 300

180

25000

54000 470

66000 390 650

72500 290

64000

56000 370 320

58000 310

54000 310

45500 285

59500 304

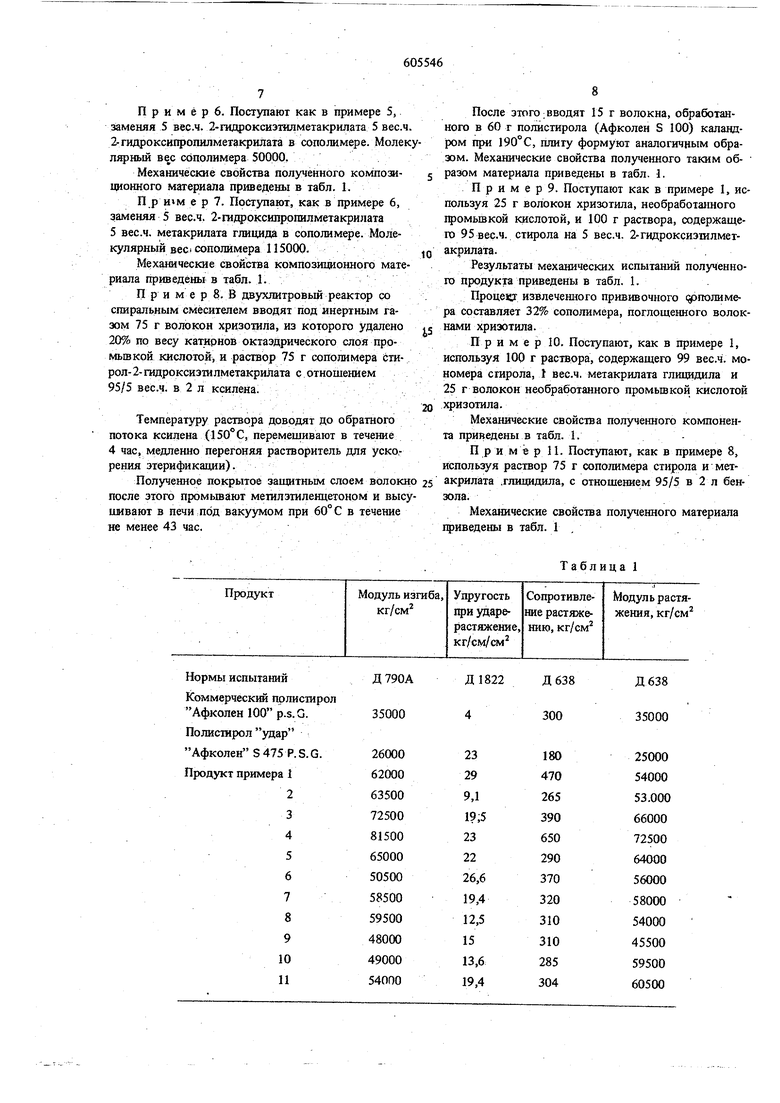

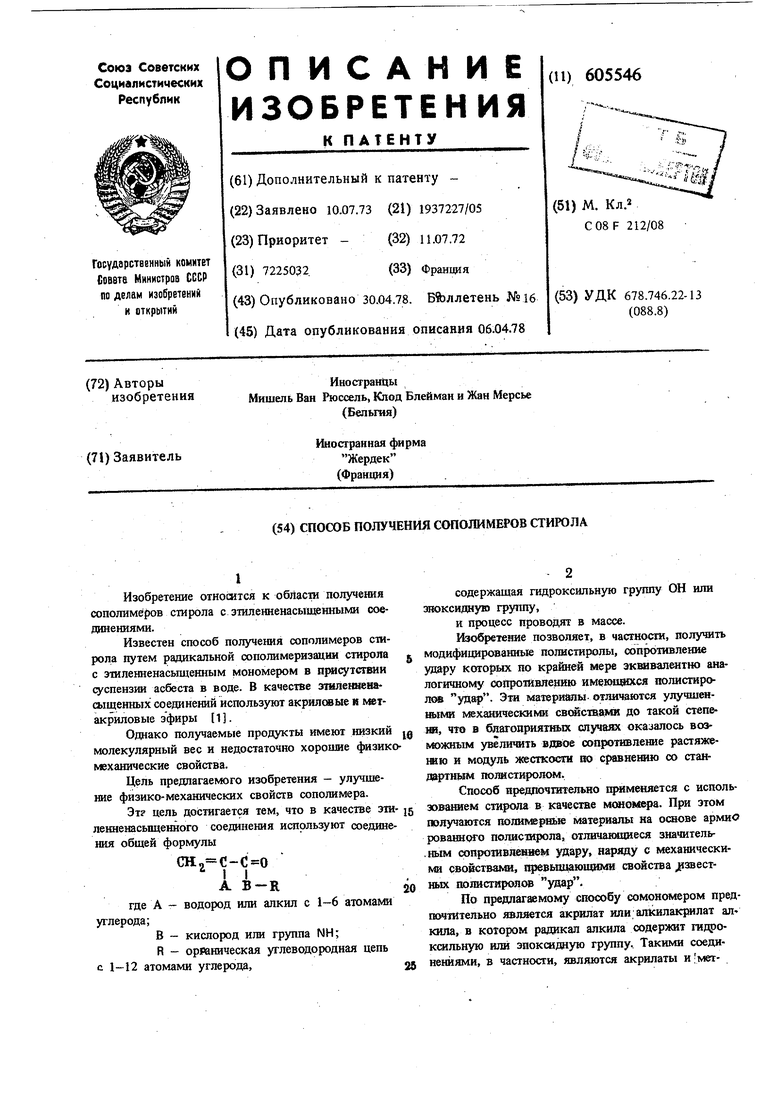

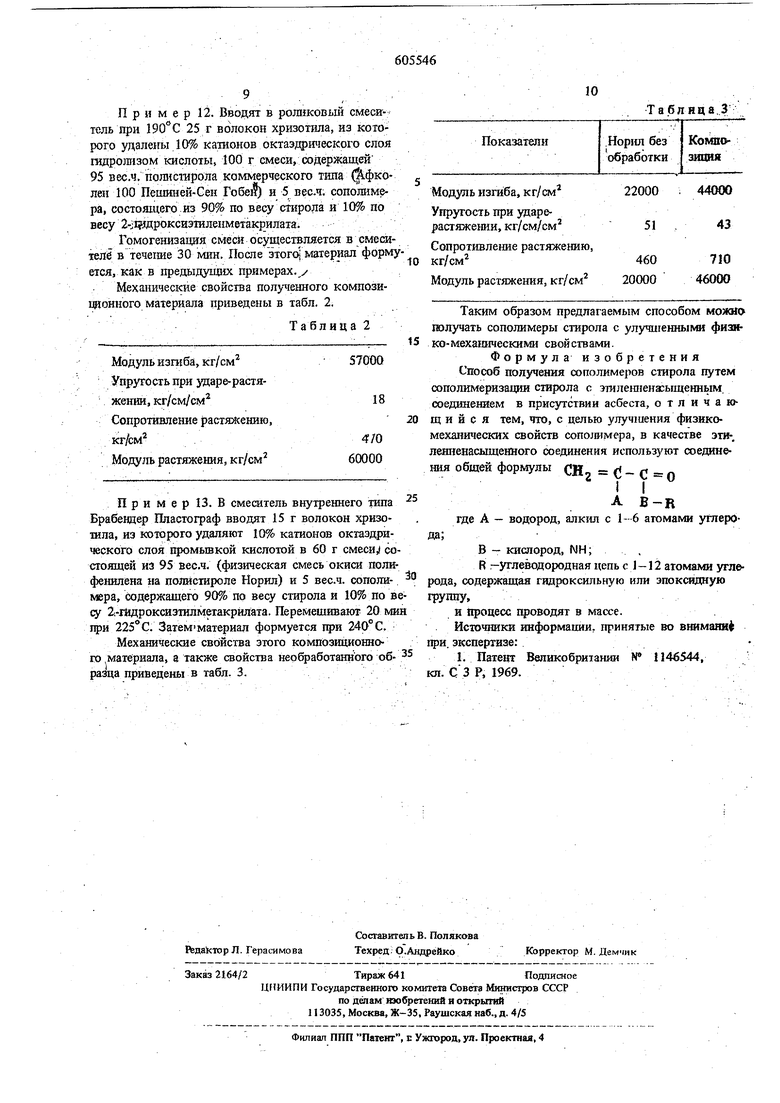

60500 После ЭТОГО;вводят 15 г волокна, обработанного в 60 т полистирола (Афколен S 100) каландром при 190°С, плиту формуют аналогичным образом. Механические свойства полученного таким образом материала приведены в табл. 1. П р и м е р 9. Поступают как в примере 1, используя 25 г волокон хризотила, необработанного Щ)омывкой кислотой, и 100 г раствора, содержащего 95 вес-ч. стирола на 5 вес.ч. 2-гидроксиэ1илметакрилата. Результаты механических испытаний полученного продукта приведены в табл. 1. npoueisr извлеченного прививочного (гюлимера составляет 32% сополимера, поглощенного волокнами хризотила. П р и м е р 10. Поступают, как в примере 1, используя 100 г раствора, содержащего 99 вес.ч. мономера стирола, I вес.ч. метакрилата глищдила и 25 г волокон необработанного промьшкой кислотой хризотила. Механические свойства полученного компонента приведены в табл. 1.П р и м ё р 11. Поступают, как в примере 8, используя раствор 75 г сополимера стирола и метакрилата тлидадила, с отнощением 95/5 в 2 л бензола. Механические свойства полученного материала 1фиведены в табл. 1 , П р и м е р 12. Вводягт в роликовый смеситель при 25 г волокон хризотила, из которого удалены 10% катионов окмздрического слоя гидролизом кислоты, 100 г смеси, содержащей 95 вес.ч, полк стирола коммерческого типа ффколен 100 Пешиней-Сен Гобе) и 5 весл. сополимера, состоящего.из 90% по весу стирола и 10% по весу З- вдроксиэтйленметакрилата. Гомогенизация смеси осуществляется в смесителе в течегше 30 мин. После этого материал форму ется, как в предыдущ 1х: примерах.,у Механические свойства полученного композиодонного материала приведены в табл. 2. Таблица 2 Модуль изгиба, кг/см Упругость при ударе-растяжении, кг/см/см Сопротивление растяжению, кг/см Модуль растяжения, кг/см П р и м е р 13. В смеситель внутреннего типа Брабендер Пластограф вводят 15 г волокон хризошла, из которого удаляют 10% катионов окхаэдрического слоя промьшкой кислотой в 60 г смеси со стоящей из 95 вес.ч, (физическая смесь окиси поли фе1шлена на полистироле Норил) и 5 вес.ч. сополимера, содержащего 90% по весу стирола и 10% по в су 21-йщроксиэтилметакрйлата. Перемещиваюх 20 ми при . Затемматериал формуется при С. Механические свойства зтого композиционного материала, а также свойства необработанного образца приведены в табл. 3. Та.блица.З Модуль изгиба, кг/aw Упругость при ударерастяжении, кг/см/см Сопротивление растяжению, кг/см Модуль растяжения, кг/см Таким образом предлагаемым способом можно голучать сополимеры стирола с улучшенными физнко-меха1шческими свойствами. Формула изобретения Способ получения сополимеров старола путем сополимеризации стирола с этиленненагыщенньгм. соединением в присутствии асбеста, отличающийся тем, что, с целью улучшения физикомеханических свойств сополимера, в качестве эти-, ленненасыщенного соединения используют соединения общей формулы (JW . rt 2 у-С-0 А B-R где А - водород, алк1ш с 1-6 атомами углероа;В - кислород, NH;, R -углеводородная цепь с 1 -12 атомами углеода, содержащая гидроксильную или эпоксидную и процесс проводят в массе. Истоштаки информаш1и, принятые во вниманий 1ри. зкспертизе: 1. Патещ Великобритании N 1146544, 1. СЗ Р, 1969.

Авторы

Даты

1978-04-30—Публикация

1973-07-10—Подача