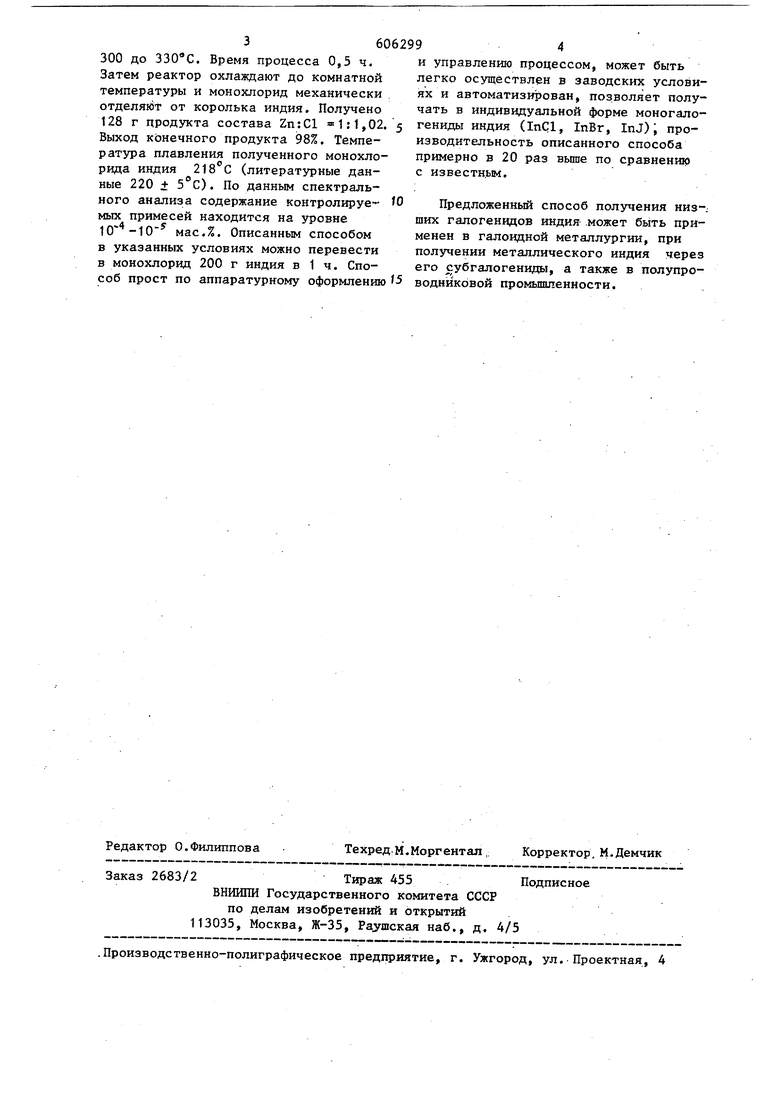

Изобретение относится к способам получения низших галогенидов индия, которые могут быть использованы в га лоидной металлургии, а также для получения полупроводникового индия высокой чистоты через его субгалогениды. Известны способы получения низших хлоридов индия при нагревании.безвод ного трихлорида индия с металлически индием, а также при действии хлористого водорода на индий при высокой температуре и низком давлении. Оба эти процесса трудоемки и не приводят к получению чистого монохло рида индия. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получения низших галогенидов индия, заключающийся во взаимодействии металлического индия со смесью хлоридов аммония и цинка (NH4Cl:ZnCl2 1:3) при температуре не выше 250°С. Хлорид цинка применяют для снижения летучести хлористого аммония. Указанное взаимодействие происходит на границе раздела двух жидких фаз расплавленного индия и расплава хлорирующего а ента, причем солевой ра плав находится над металлом. Монохл рид индия, образующийся в этих условиях, переходит в солевую фазу, где подвергается дальнейшему хлорированию, так как отсутствует пространственное разделение продуктов реакции с хлорирующим агентом. Конечный продукт представляет собой смесь низ ших хлоридов ИНДИЯ и хлорида цинка (InCl, InCl,, InClj, ZnClj). Недостатками этого способа являются необходимость применения хлорис того цинка высокой чистоты, дополнительная операция отделения низших хлоридов индия от хлористого цинка, низкая производительность процесса, так как процесс нельзя осуществлять при температурах вьше 250с вследствие высокой летучести хлорида аммония, а также то, что конечный продукт представляет собой смесь низших хлоридов индия. Целью изобретения является получение моногалогенидов индия. Поставленная цель достигается спо собом, состоящим в том, что взаимодействие металлического индия с галогенидами аммония осуществляют на границе раздела жидкой фазы металла, взятого в избытке, и твердой фазы галогенида аммония, причем галогенид аммония помещают под металлом. На чертеже схематично показан реактор для осуществления предлагаемого способа. Процесс проводят в вертикальном реакторе 1, в которьй загружают галогенвд аммония 2, затем поверх него помещают металл 3, реактор устанавливают внутри нагревателя 4. После, установления указанного температурного режима создается хороший массоконтакт между расплавленным индием и твердым галогенидом аммония, приводящий к взаимодействию исходных веществ в тонком граничном слое 5. Причем основная масса галоидирующего агента () находится при комнатной температуре в твердом состоянии, а необходимая для химического взаимодействия температура задается нагревателем. В результате взаимодействия образуются низшие галогениды 6 индия, которые всплывают на поверхность металла. Продукты реакции и галоидирующий агент отделены друг от друга слоем металлического индия, избыток которого благоприятствует образованию только моногалогенидов индия. По мере расходования галоидирующего агента нагреватель передвигают относительно реактора для поддержания температурного режима. После окончания процесса (полного израсходования галоидирующего агента) в реакторе остаются моногалогениды индия, королек металла и избыток индия, не вошедший в реакцию. Условия нагрева, и размещение галоидирующего агента под слоем металлического индия позволяют проводить синтез при температурах вплоть до 500°С, что резко увеличивает производительность способа и позволяет получать суббромида и субиодиды индия, имеющие повьшенные температуры плав.ления. Пример. В реактор диаметром 30 мм загружают 47 гхлористого аммония (марки ОС4), поверх него кладут 110 г металлического индия (марки ИНОО) с 10%-ным избытком по отношению к необходимому количеству для образования монохлорида индия. Температуру расплавленного индия поддерживают от 300 до ЗЗОС. Время процесса 0,5 ч. Затем реактор охлаждают до комнатной температуры и монохлорид механически отделяют от королька индия. Получено 128 г продукта состава Zn:Cl 1:1,02. Выход конечного продукта 98%. Температура плавления полученного монохлорида индия 218 С (литературные данные 220 + 5 С). По данным спектрального анализа содержание контролируемых примесей находится на уровне 10-10 мас.%. Описанным способом в указанных условиях можно перевести в монохлорид 200 г индия в 1 ч. Способ прост по аппаратурному оформлению и управлению процессом, может быть легко осуществлен в заводских условиях и автоматизирован, позволяет получать в индивидуальной форме моногалогениды индия (InCl, InBr, InJ)i производительность описанного способа примерно в 20 раз вьше по сравнению с известным. Предложенный способ получения низ-; ших галогенидов индия .может быть применен в галоидной металлургии, при получении металлического индия через его субгалогениды, а также в полупроводниковой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРИДА ИНДИЯ ВЫСОКОЙ ЧИСТОТЫ ИЗ ЧЕРНОВОГО МЕТАЛЛИЧЕСКОГО ИНДИЯ | 2004 |

|

RU2279493C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГАЛОГЕНИДА ДИАЛКИЛАЛЮМИНИЯ | 2009 |

|

RU2459829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛЦИНКА И МОНОГАЛОГЕНИДА ДИАЛКИЛАЛЮМИНИЯ | 2009 |

|

RU2465277C2 |

| Способ переработки отходов антимонида индия и аппарат для его осуществления | 2019 |

|

RU2723173C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1995 |

|

RU2074109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ИНДИЕВОГО ПОРОШКА | 2001 |

|

RU2209707C1 |

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ В ТВЕРДОЙ ФОРМЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2615128C2 |

| ИММОБИЛИЗОВАННЫЕ ИОННЫЕ ЖИДКОСТИ | 2000 |

|

RU2264860C2 |

| Способ получения монохлорида индия | 1979 |

|

SU948890A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА | 2009 |

|

RU2523546C2 |

l.CnOCOB ПОЛУЧЕНИЯ НИЗШИХ ГА- ЛОГЕНИДОВ ИНДИЯ взаимодействием металла с галогенидами аммония при высоких температурах на границе раздела фаз, отличающийся тем, что, с целью получения моногалогенида индия, взаимодействие проводят ка границе раздела жидкой фазы металла, взятого в избытке, и твердой фазы галогенида аммония, помещенного под металлом.2. Способ по п.1, отличающий с я тем, что процесс ведут при 250-500"С.

| Химия и технология редких и рассеянных .элементов под ред | |||

| Большакова К.А,, Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Quarm Bull | |||

| Inst | |||

| Mining and Metallurgy, 1950, № 5 28, P | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1987-06-15—Публикация

1976-09-14—Подача