1

Изобретение относится к химическому, нефтехимическому, энергетическому и другому машиностроению и может быть использовано при.изготовлении толстостенных днищ, крышек, патрубков, и переходов, работающих под высоким давлением.

Целью изобретения является снижение трудоемкости при изготовлении изделий высокого давления.

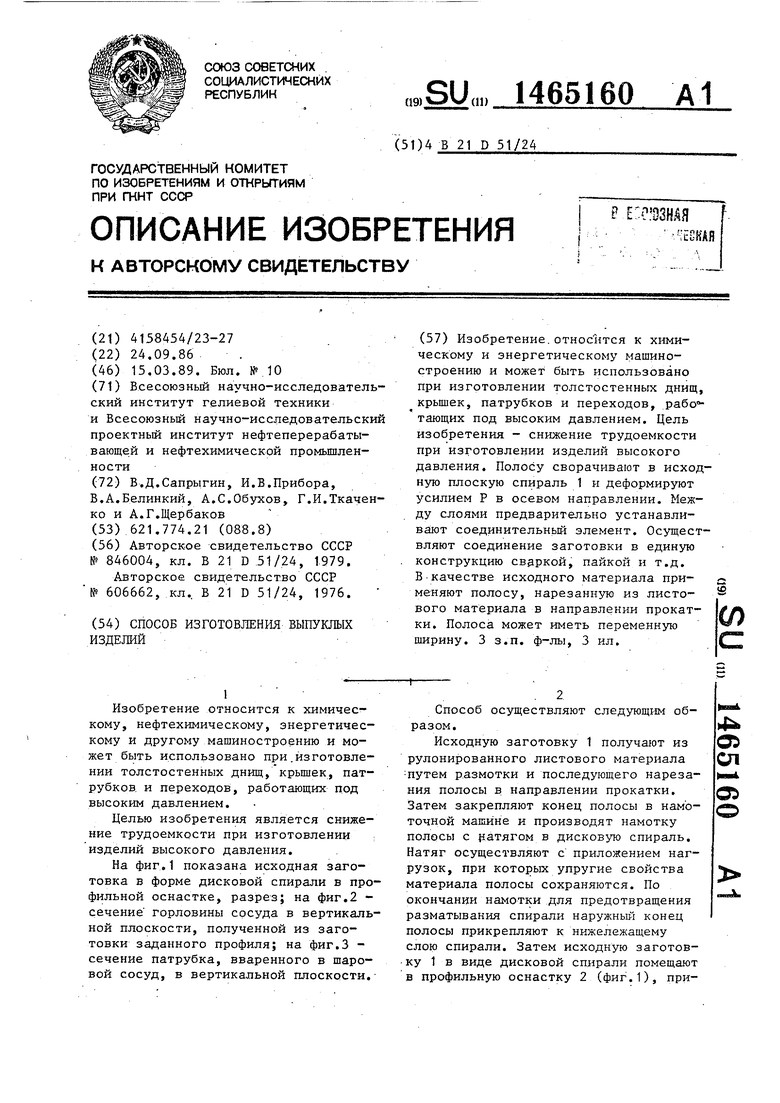

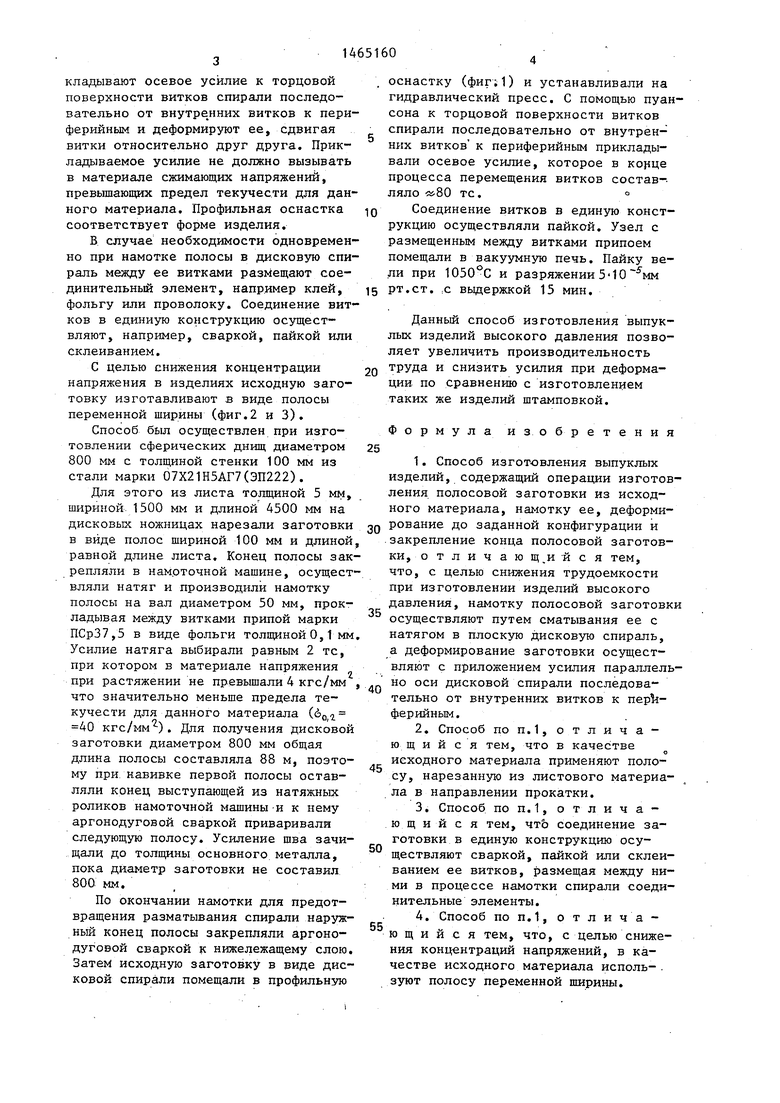

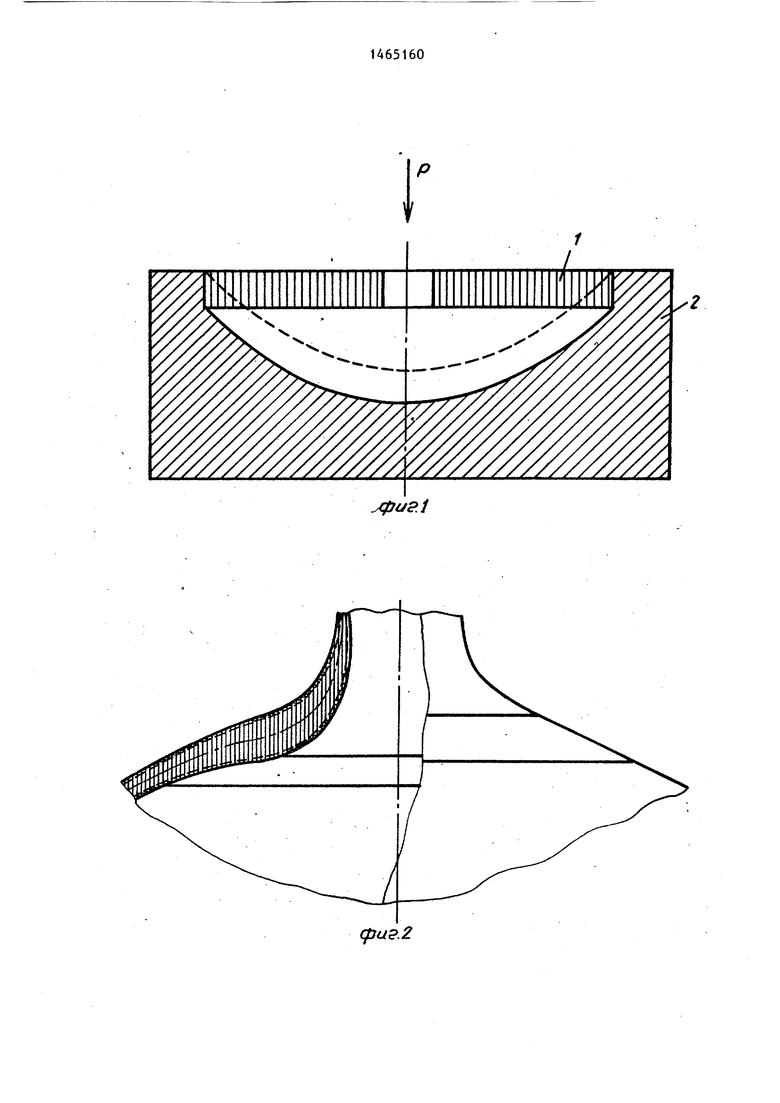

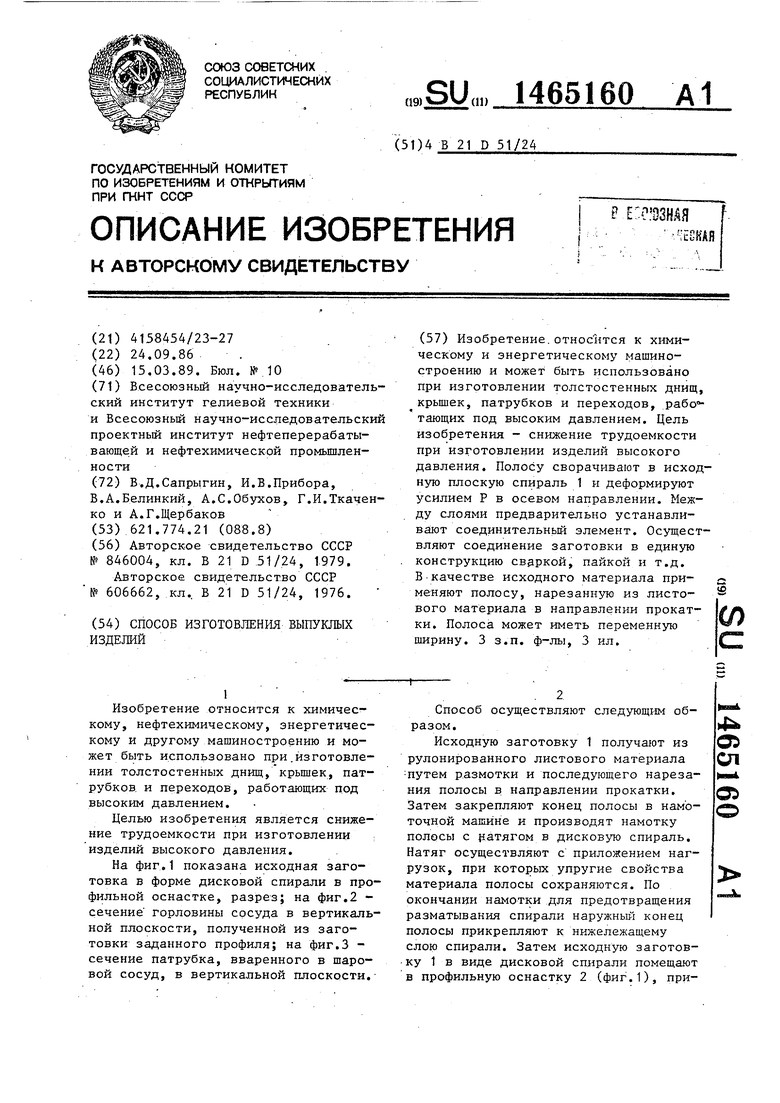

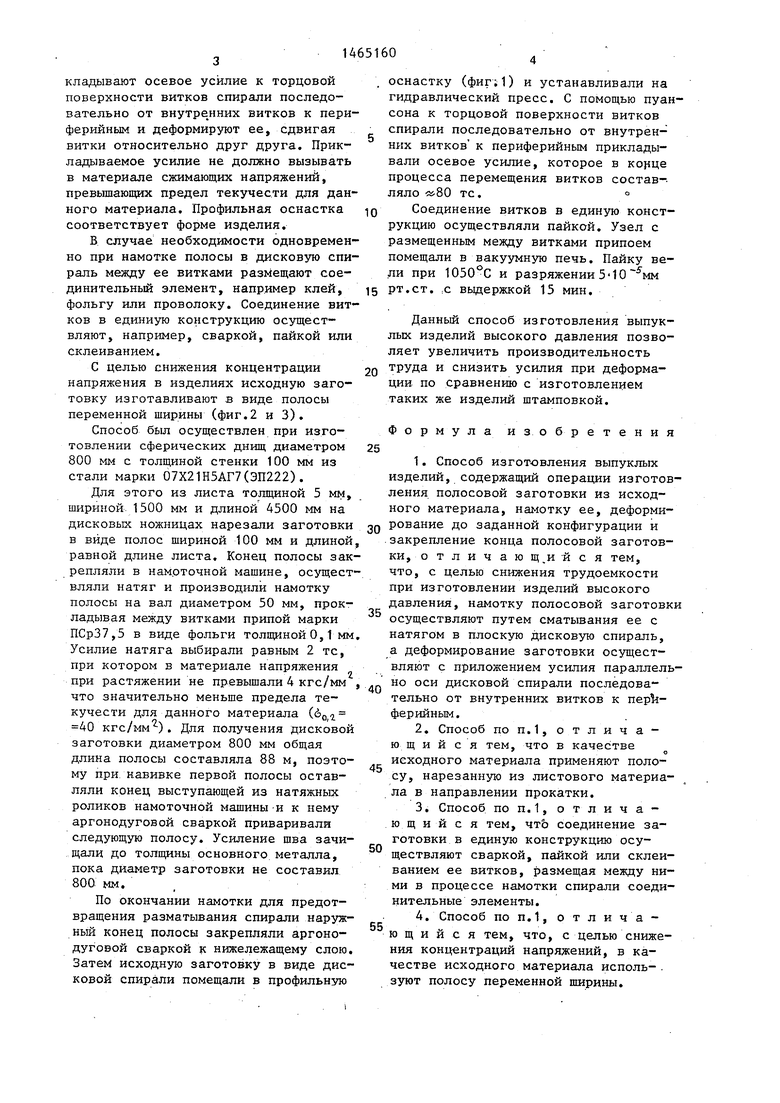

На фиг.1 показана исходная заготовка в форме дисковой спирали в профильной оснастке, разрез; на фиг.2 - сечение горловины сосуда в вертикальной плоскости, полученной из заготовки заданного профиля; на фиг.З - сечение патрубка, вваренного в шаровой сосуд, в вертикальной плоскости.

-1 .

.2

Способ осуществляют следующим образом.

Исходную заготовку 1 получают из рулонированного листового материала

путем размотки и последующего нарезания полосы в направлении прокатки. Затем закрепляют конец полосы в намоточной машине и производят намотку полосы с ратягом в дисковую спираль. Натяг осуществляют с приложением нагрузок, при которых упругие свойства материала полосы сохраняются. По окончании намотки для предотвращения разматывания спирали наружный конец полосы прикрепляют к нижележащему слою спирали. Затем исходную заготовку 1 в виде дисковой спирали помещают

в профильную оснастку 2 (фиг.1), при4;С35 СП

СП)

о

кладывают осевое усилие к торцовой поверхности витков спирали последовательно от внутренних витков к периферийным и деформируют ее, сдвигая витки относительно друг друга. Прикладываемое усилие не должно вызывать в материале сжимающих напряжений, превышающих предел текучести для данного материала. Профильная оснастка соответствует форме изделия.

В случае необходимости одновременно при намотке полосы в дисковую спираль между ее витками размещают сое- динительньй элемент, например клей, фольгу или проволоку. Соединение витков в единиую конструкцию осуществляют, например, сваркой, пайкой или склеиванием.

С целью снижения концентрации напряжения в изделиях исходную заготовку изготавливают в виде полосы переменной ширины (фиг.2 и 3).

Способ был осуществлен при изготовлении сферических днищ диаметром 800 мм с толщиной стенки 100 мм из стали марки 07Х21Н5АГ7(ЭП222).

Для этого из листа толщиной 5 мм, шириной 1500 мм и длиной 4500 мм на дисковых ножницах нарезали заготовки в виде полос шириной 100 мм и длиной равной длине листа. Конец полосы закрепляли в намоточной машине, осуществляли натяг и производили намотку полосы на вал диаметром 50 мм, прокладывая между витками припой марки 11Ср37,5 в виде фольги 0,1 мм Усилие натяга выбирали равным 2 тс, при котором в материале напряжения при растяжении не превышали 4 кгс/мм что значительно меньше предела текучести для данного материала (&о,1 40 кгс/мм). Для получения дисковой заготовки диаметром 800 мм общая длина полосы составляла 88 м, поэтому при навивке первой полосы оставляли конец выступающей из натяжных роликов намоточной машины И к нему аргонодуговой сваркой приваривали следующую полосу. Усиление щва зачищали до толщины основного металла, пока диаметр заготовки не составил 800 мм.

По окончании намотки для предотвращения разматывания спирали наружный конец полосы закрепляли аргонодуговой сваркой к нижележащему слою. Затем исходную заготовку в виде дисковой спирали помещали в профильную

0

5

5

0

5

0

5

0

5

оснастку (фиг;1) и устанавливали на гидравлический пресс. С помощью пуансона к торцовой поверхности витков спирали последовательно от внутренних витков к периферийным прикладывали осевое усилие, которое в корце процесса перемещения витков состав-- ляло тс.о

Соединение витков в единую конструкцию осуществляли пайкой. Узел с размещенным между витками припоем помещали в вакуумную печь. Пайку веди при 1050°С и разряжении рт.ст. .с вьщержкой 15 мин.

Данньй способ изготовления выпуклых изделий высокого давления позволяет увеличить производительность труда и снизить усилия при деформации по сравнению с изготовлением таких же изделий штамповкой.

Формула изобретения

1.Способ изготовления выпуклых изделий, содержащий операции изготовления полосовой заготовки из исходного материала, намотку ее, деформирование до заданной конфигурации и закрепление конца полосовой заготовки, отличающей и ся тем, что, с целью снижения трудоемкости при изготовлении изделий высокого давления, намотку полосовой заготовки осуществляют путем сматывания ее с натягом в плоскую дисковую спираль,

а деформирование заготовки осуществляют с приложением усилия параллельно оси дисковой спирали последовательно от внутренних витков к ферийным.

2.Способ поп.1,отлича- ю щ и и с я тем, что в качестве исходного материала применяют полосу, нарезанную из листового материа- ла в направлении прокатки.

3.Способ ПОП.1, отличающий с я тем, чтЬ соединение заготовки в единую конструкцию осуществляют сваркой, пайкой или склеиванием ее витков, размещая между ними в процессе намотки спирали соединительные элементы.

4.Способ ПОП.1, отличающийся тем, что, с целью снижения концентраций напряжений, в качестве исходного материала исполь-. зуют полосу переменной ширины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| Способ изготовления поршневых колец | 1989 |

|

SU1719186A1 |

| Способ изготовления медицинских электродов | 1989 |

|

SU1787613A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ЗАГОТОВОК ВЫВОДНЫХ РАМОК ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1777517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Способ изготовления кольцевых деталей | 1987 |

|

SU1530290A1 |

| Способ изготовления ребристых сварных металлоконструкций | 1990 |

|

SU1818167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМЕДЛЯЮЩИХ СИСТЕМ | 1990 |

|

RU2024099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

Изобретение. OTHOC ITCH к химическому и энергетическому машиностроению и может быть использовано при изготовлении толстостенных днищ, крышек, патрубков и переходов, рабо тающих под высоким давлением. Цель изобретения - снижение трудоемкости при изготовлении изделий высокого давления. Полосу сворачивают в исходную плоскую спираль 1 и деформируют усилием Р в осевом направлении. Между слоями предварительно устанавливает соединительный элемент. Осуществляют соединение заготовки в единую конструкцию свдркой, пайкой и т.д. В-качестве исходного материала применяют полосу, нарезанную из листового материала в направлении прокатки. Полоса может иметь переменную ширину. 3 з.п. ф-лы, 3 ил. СО

иг

(fiu.Z

(риг.З

| Способ изготовления выпуклыхиздЕлий | 1979 |

|

SU846004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления многослойных изделий | 1976 |

|

SU606662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-15—Публикация

1986-09-24—Подача