Изобретение относится к области производства труб из композиционного материала, армированных нитью, для использования при повышенных рабочих давлениях и механических нагрузках и может быть использовано в нефтехимической и газовой промышленности и в других областях техники, например, при перекачке газа с повышенным давлением и других сред.

Известны пластмассовые трубы, выполненные с различными вариантами армирования, например армированная полиэтиленовая труба, в которой несущим элементом является стальная проволока. Такая труба имеет ряд недостатков: относительно большой вес, пониженные прочностные характеристики в осевом направлении, высокая жесткость, низкая работоспособность из-за отсутствия адгезии стальной арматуры к полиэтиленовому слою.

Известна труба, содержащая внутренний и наружный слои, между которыми расположены продольные нити из натурального или искусственного волокна и усиливающая ткань [патент ФРГ №3907785, кл. F16L 9/12]. Труба имеет меньший вес и более высокие прочностные характеристики.

Недостатками ее является сложность в изготовлении, что объясняется необходимостью нанесения двух слоев армирующего наполнителя (слоя нитей из натурального или искусственного волокна и слоя из усиливающей ткани), а также то, что для варьирования физико-механическими характеристиками необходимо изготавливать различные усиливающие ткани. Кроме того, такая труба имеет низкие прочностные характеристики в направлении армирования поперечными нитями ткани, что объясняется прерывистостью поперечных нитей ткани.

Известен способ изготовления пластмассовой трубы по патенту РФ №2205318 от 19.02.2001, в соответствии с которым между внутренним и наружным слоями из термопластичного материала расположен армирующий наполнитель из намотанных по спирали в двух взаимно противоположных направлениях непрерывных полимерных или минеральных нитей, углубленных в наружную поверхность внутреннего слоя и внутреннюю поверхность наружного слоя. Намотку армирующих нитей осуществляют на трубу, пластифицированную путем разогрева, после чего с помощью дополнительного экструдера наносят наружный термопластичный слой.

Недостатками этого способа являются неудовлетворительное качество адгезии армирующего материала к полиэтиленовым слоям, а также опасность локальных нарушений целостности стенок трубы (образования свищей) в результате развития пластической деформации (внутри ячеек, образованных армирующими нитями) при превышении возникающих напряжений модуля упругости материала трубы в результате существенного повышения давления рабочей среды. При изготовлении необходим разогрев трубы для армирования, что повышает энергозатраты производства, и дополнительный экструдер для нанесения наружного слоя трубы и это существенно усложняет и удорожает стоимость трубы.

Ближайшим аналогом группы изобретений является труба из композиционного материала и способ ее изготовления по патенту РФ №2154220 от 19.05.1999.

Известная труба из композиционного материала содержит внутреннюю трубу из полиэтилена и несущий слой, в котором несущим элементом является армирующий жгут "Армос", по спирали намотанный в два прохода на внутреннюю трубу, адгезионный слой из сэвилена, нанесенный на армирующий жгут (нить), для создания неразъемного соединения при термообработке.

Недостатками известной трубы является то, что адгезия между параарамидным жгутом «Армос», сэвиленом и полиэтиленовой трубой недостаточна, а также то, что труба имеет достаточно большой вес и, следовательно, повышенную стоимость.

Известный способ изготовления трубы состоит в том, что вначале с помощью экструдера осуществляют изготовление внутреннего слоя в виде полиэтиленовой трубы, на который затем спиральной намоткой в два прохода наматывают армирующий наполнитель жгут "Армос" с помощью другого экструдера, снабженного специальной фильерой, на намотанный слой армирующего наполнителя наносят материал адгезионного слоя (сэвилен - сополимер этилена и винилхлорида), полностью заливающий армирующий наполнитель. С помощью третьего экструдера поверх адгезионного слоя формируют наружный слой из полиэтилена.

Недостаток известного способа заключается в том, что адгезия между параарамидным жгутом «Армос», сэвиленом и полиэтиленовой стенкой трубы недостаточна. Способ изготовления трубы требует применения трех экструдеров, что уже само по себе делает процесс весьма сложным и затратным. Стоимость трубы увеличивается из-за большого расхода материалов - полиэтилена и сэвилена и высокой стоимости армирующего материала - параарамидного жгута. Это приводит также к утяжелению трубы. В результате чего ухудшаются условия ее практического использования при прокладке трубопроводов, поскольку требуется повышение грузоподъемности транспортных средств (или увеличения их количества) и подъемно-транспортного оборудования. Конструкция армированной трубы не позволяет сваривать трубы без потери прочности на стыках, поскольку в этой области нити будут прерываться, в то же время способ армирования не может быть распространен на стыки труб непосредственно. Это требует использования дополнительного фитинга либо установки и функционирования намоточной аппаратуры и экструдеров непосредственно на месте прокладки трубопроводов.

Задачей изобретения является создание трубы повышенной прочности, легкой, удобной при эксплуатации и недорогой, а также создание простого мало затратного способа ее изготовления.

Техническим результатом группы изобретений является повышение прочности и стойкости к агрессивным средам при одновременном снижении веса, упрощении, снижении энергозатрат и увеличении долговечности.

Указанный результат достигается тем, что труба из композиционного материала содержит внутреннюю трубу из полиолефина и несущий слой, в котором несущим элементом является армирующая нить из сверхвысокомолекулярного полиэтилена, намотанная слоями, и адгезионные слои из пленки в виде полосы из сэвилена, намотанной на внутреннюю трубу и каждый слой нити для образования неразъемного соединения после термообработки, при этом внутренняя труба выполнена тонкостенной, по меньшей мере, один слой нити, нанесенный на слой пленки, покрывающий внутреннюю трубу, и, по меньшей мере, один наружный слой с намотанным на него слоем пленки выполнены окружной намоткой, а между ними, по меньшей мере, два слоя - спиральной намоткой с чередованием наклона нитей одного слоя относительно другого во взаимно противоположных направлениях, причем прочность соединения между витками нити и ее слоями со спиральной намоткой больше, чем между внутренней трубой и витками нити и ее слоем или слоями окружной намотки, намотанным на пленку, покрывающую эту трубу, а прочность соединения между витками и слоем или слоями наружной окружной намотки больше плотности между витками и слоями спиральной намотки, что обусловлено различием в натяжении при намотке пленки и слоев.

Указанный результат достигается и тем, что:

- внутренняя труба изготовлена из полиэтилена ПЭ-63 или ПЭ-80 экструзией;

- слой пленки, намотанный на внутреннюю трубу выполнен с натяжением меньшим, чем последующие слои пленки, и меньшим, чем натяжение нити окружной намотки, нанесенной на пленку, для обеспечения прочности соединения внутри несущего слоя большим, чем между внутренней трубой и несущим слоем, а слой или слои окружной намотки нити и пленки, намотанной на каждый слой нити, наружного слоя выполнены с натяжением большим, чем другие слои нитей, для стягивания трубы.

- слои нитей расположены параллельно друг другу с одинаковой плотностью намотки для каждого слоя, при этом угол наклона линии намотки и плотность намотки определяются величиной и характером эксплуатационных механических нагрузок, а количество слоев окружной и спиральной намотки определяется соотношением нагрузки, создаваемой за счет внутреннего давления в трубе рабочей средой и внешних механических воздействий.

- использована пленка из сэвилена - сополимера полиэтилена с винил-ацетатом с массовым содержанием последнего до 30%, имеющего высокую адгезию к полиэтилену, из которого изготовлена внутренняя труба, и пониженную по отношению к нему температуру размягчения, толщиной от 30 до 100 мкм, что обеспечивает заполнение пространства между витками и между слоями намотанной нити при последующей термообработке и высокое качество адгезии.

- использованы нити с линейной плотностью от 20 до 110 текс.

- пленка намотана по спирали внахлест или встык. Указанный технический результат достигается и способом изготовления композиционной трубы, включающим намотку на тонкостенную трубу из полиолефина, слоя пленки в виде полосы из сэвилена, армирующей нити из сверхвысокомолекулярного полиэтилена, намотанной слоями, и термообработку для получения неразъемного соединения, в котором на каждый слой нитей наматывают на слой пленки, при этом вначале наматывают, по меньшей мере, один слой окружной намоткой, затем, по меньшей мере, два слоя спиральной с чередованием наклона нитей в слое относительно другого во взаимно противоположных направлениях и, по меньшей мере, один наружный слой, с намотанным на него слоем пленки, окружной намоткой, причем намотку слоя пленки на внутреннюю трубу осуществляют с натяжением меньшим, чем последующие слои пленки, и меньшим, чем натяжение нити слоя окружной намотки, нанесенной на пленку, для обеспечения прочности соединения внутри несущего слоя большим, чем между внутренней трубой и несущим слоем, а слой или слои окружной намотки нити и пленки, намотанной на каждый слой нити наружного слоя, выполняют с натяжением большим, чем другие слои нитей, для стягивания трубы.

Технический результат достигается и тем, что:

- термообработку осуществляют при температуре, достаточной для размягчения пленки и создания благодаря этому необходимой адгезии, но не превышающей температуру потери прочности нитей и перехода внутренней стенки трубы в пластическое состояние для сохранения формы трубы и обеспечения требуемой прочности.

- для обеспечения внешнего давления при проведении термообработки полученную трубу обматывают лентой из термоусаживающегося материала, которую после термообработки сматывают;

- слой термоусаживающегося материала после проведения термообработки оставляют на трубе;

- намотку осуществляют посредством вертлюгов;

- внутреннюю трубу изготавливают из полиэтилена ПЭ-63 или ПЭ-80 экструзией;

- используют пленку из сэвилена - сополимера полиэтилена с винилацетатом с массовым содержанием последнего до 30%, имеющего высокую адгезию к полиэтилену, из которого изготавливают внутреннюю трубу, и пониженную по отношению к нему температуру размягчения, толщиной от 30 до 100 мкм, что обеспечивает заполнение пространства между витками и между слоями намотанной нити при последующей термообработке;

- используют нити с линейной плотностью от 20 до 110 текс;

- пленку наматывают по спирали внахлест или встык;

- используют внутреннюю трубу сразу после экструзии;

- в качестве внутренней трубы используют любую ранее изготовленную тонкостенную трубу из полиолефинов;

- для слоя нитей, выполненных окружной намоткой, используют нить максимальной линейной плотности в диапазоне от 35 до 150 текс;

- для слоя пленки, намотанной на внутреннюю тонкостенную трубу, и слоя пленки, намотанной на наружный слой нитей, используют пленку максимальной толщины в диапазоне от 30 до 100 мкм. Благодаря тому, что труба из композиционного материала содержит внутреннюю трубу и несущий слой и что именно несущий слой непосредственно воспринимает давление внутри трубы и внешние механические нагрузки и воздействия, труба, которая используется в качестве внутренней, изготавливается с уменьшенной на 20-70% толщиной стенок по сравнению с известными аналогичными трубами. Это обеспечивает экономию материалов при изготовлении трубы, ее облегчение.

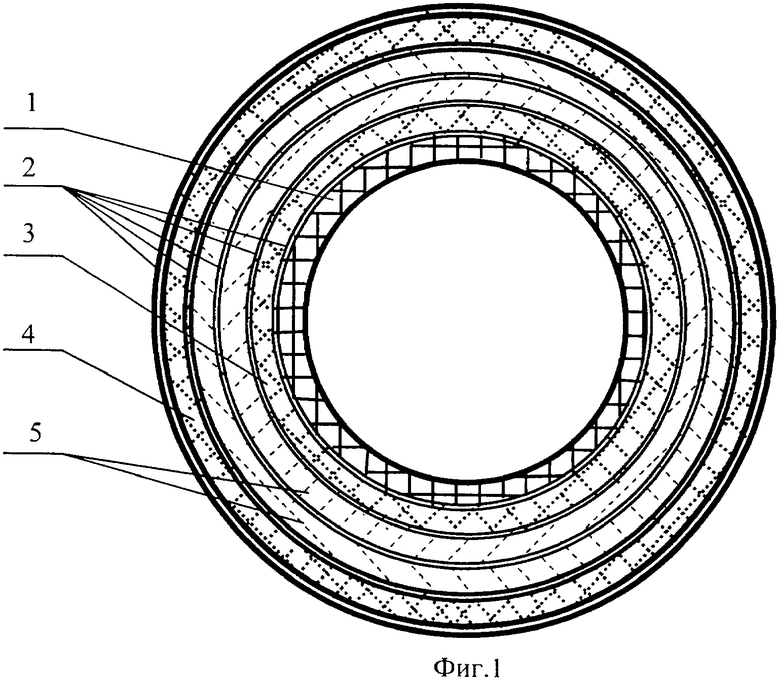

На фиг.1 изображена труба, согласно изобретению, в разрезе.

На фиг.2 схематично изображено устройство для намотки нити и пленки на внутреннюю трубу.

Труба из композиционного материала содержит внутреннюю трубу 1 из полиолефина, например из полиэтилена ПЭ-63 или ПЭ-80, выполненную тонкостенной, и несущий слой. Несущим элементом в этом слое является армирующая нить из сверхвысокомолекулярного полиэтилена с линейной плотностью от 20 до 110 текс, намотанная слоями, и адгезионные слои из пленки 2 в виде полосы из сэвилена, намотанной на внутреннюю трубу 1. Несущий слой содержит, по меньшей мере, один слой 3 окружной намотки нити, нанесенный на пленку 2, покрывающую внутреннюю трубу 1, и, по меньшей мере, один наружный слой 4, выполненный окружной намоткой, с намотанным на него слоем пленки 2, а между ними, по меньшей мере, два слоя 5 - спиральной намоткой с чередованием наклона нитей одного слоя относительно другого во взаимно противоположных направлениях. Прочность соединения между витками нити и ее слоями 5 со спиральной намоткой больше, чем между внутренней трубой 1 и витками нити и ее слоем 3 или слоями окружной намотки, намотанным на пленку 2, покрывающую эту трубу 1, а прочность соединения между витками и слоем 4 или слоями наружной окружной намотки больше плотности между витками и слоями 5 спиральной намотки, что обусловлено различием в натяжении при намотке пленки 2 и слоев. Слой пленки 2, намотанный на внутреннюю трубу 1, выполнен с натяжением меньшим, чем последующие слои пленки 2, и меньшим, чем натяжение нити слоя 3 окружной намотки, нанесенной на пленку 2, для обеспечения прочности соединения внутри несущего слоя большим, чем между внутренней трубой 1 и несущим слоем, а наружный слой 4, выполненный окружной намоткой нити, и пленки 2, намотанной на него, выполнены с наибольшим натяжением для стягивания трубы 1. Все слои нитей расположены параллельно друг другу с одинаковой плотностью намотки для каждого слоя, при этом угол наклона линии намотки и плотность намотки определяются величиной и характером эксплуатационных механических нагрузок, а количество слоев с окружной (с углом наклона к оси трубы в диапазоне от 87 до 93°) и спиральной (с углом наклона от 60 до 85 и от 95 до 120°) намоткой определяется соотношением нагрузки, создаваемой за счет внутреннего давления в трубе рабочей средой и внешних механических воздействий.

Пленка 2 изготовлена из сэвилена - сополимера полиэтилена с винилацетатом с массовым содержанием последнего до 30%, имеющего высокую адгезию к полиэтилену, из которого изготовлена внутренняя труба 1, и пониженную по отношению к нему температуру размягчения, толщиной от 30 до 100 мкм, что обеспечивает заполнение пространства между витками и между слоями намотанной нити 2 при последующей термообработке и высокое качество адгезии, при этом пленка 2 намотана по спирали внахлест или встык. Для соединения внутренней трубы 1 с несущим слоем использована термообработка.

Способ изготовления композиционной трубы осуществляют следующим образом.

Изготовление трубы согласно изобретению может осуществляться в едином процессе с выпуском трубы на заводе-изготовителе непосредственно после экструдирования или непосредственно на промысле или трубопроводе, поскольку используемое оборудование отличается простотой и надежностью и может работать в полевых условиях.

Для осуществления способа использовали опытно-экспериментальное производственное оборудование - линию, общая схема которой приведена на фиг.2. Основой линии является группа вертлюгов, тоннельная печь 1 для термообработки и отрезное устройство 2. Линия дополнена направляющими ложементами 3, а также толкающими роликами 4 и подающими роликами 5. Линия предназначена для изготовления труб из композиционного материала номинальным диаметром от 63 мм до 160 мм. Ее производительность составляет 250…800 м труб в смену. Линия может быть дополнена сварочным оборудованием, обеспечивающим сварку внутренних труб перед их упрочнением нитями. Линия может располагаться непосредственно за экструдером для получения трубы, используемой в качестве внутренней при изготовлении трубы из композиционного материала.

Полиэтиленовая тонкостенная труба, используемая в качестве внутренней, при изготовлении трубы из композиционного материала подается на направляющий ложемент 3. Очередная труба также подается на ложемент 3 и прижимается к торцу предыдущей. Последняя подается с постоянной скоростью толкающими роликами 4 по направляющему ложементу 3, захватывается подающими роликами 5 и поступает в зону изготовления несущего слоя, состоящую из первого 6 вертлюга, который укладывает на ее поверхность спиральной намоткой полосу из сэвилена - сополимера полиэтилена с винилацетатом с массовым содержанием последнего до 30% внахлест или встык, установленных по ходу движения трубы второго 7 вертлюга, который укладывает окружной намоткой армирующую нить из сверхвысокомолекулярного полиэтилена с линейной плотностью от 20 до 110 текс, третьего 8 вертлюга, укладывающего поверх первого слоя витков нитей пленку в виде полосы из сэвилена, четвертого 9 вертлюга, укладывающего на пленку армирующую нить спиральной намоткой, и пятого 10 вертлюга, укладывающего поверх этого слоя нитей снова пленку. На пленку шестой 11 вертлюг укладывает армирующую нить также спиральной намоткой, но с укладкой витков нити в противоположном направлении, на которую седьмым 12 вертлюгом опять накладывается слой пленки. Восьмым 13 вертлюгом по пленке наматывается слой наружной окружной намоткой нити и девятый 14 вертлюг укладывает последний - наружный слой пленки. Очередная тонкостенная труба и последующая также проходит все стадии намотки по мере продвижения, задаваемого направляющими парами роликов 15. Пленку на трубу и на слои нитей наматывают спиральной намоткой встык или внахлест. Затем труба поступает в туннельную печь 1, в которой в первой зоне обеспечивается нагрев до температуры размягчения пленки. В этой зоне несущий слой монолитизируется и приобретает необходимую прочность и необходимое сцепление с поверхностью внутренней трубы. На выходе из печи 1 трубу охлаждают. Отрезное устройство 2 производит разрезку армированной трубы.

Величина подачи, задаваемая толкающими роликами 5, может дискретно меняться от 10 до 50 мм/сек. При этом необходимый угол и шаг укладки нитей обеспечивается изменением количества шпуль на вертлюге (три или шесть) и скорости его вращения. Реально установка обеспечивает углы укладки от 30° до 89°, нормальный шаг при этом составляет 3…10 мм. Шпуля вмещает до 0,5 кг нитей с линейной плотностью 44 текс из сверхвысокомолекулярного полиэтилена ЗАО "Полинит" (ТУ 2211-153-002033335-2004) с молекулярной массой 2,7×106 углеродных единиц, или такое же количество (по массе) полосы шириной 50 мм, толщиной 80…100 мкм из сэвилена марки 113 (вертлюг для полосы содержит одну такую шпулю). Намотку слоя пленки на внутреннюю трубу осуществляют с натяжением меньшим, чем последующие слои пленки, и меньшим, чем натяжение нити слоя окружной намотки, нанесенной на пленку, для обеспечения прочности соединения внутри несущего слоя большим, чем между внутренней трубой и несущим слоем, а наружный слой окружной намотки и пленки, намотанной на него, выполняют с равным натяжением для стягивания трубы.

Температура среды в тоннельной печи 1 в зоне нагрева составляет 180…200°С, при этом за время пребывания в этой зоне несущий слой нагревается до 105…120°С. Этот уровень температуры является достаточным для достижения полной термопластификации и формирования монолитной структуры и в то же время не ухудшает механические свойства армирующих нитей.

Укладку витков окружной намоткой осуществляли с шагом не более 3 мм/об, витков спиральной - 6 мм/об. Натяжение нити при окружной намотке на пленку на внутреннюю трубу 1,5±0,1 кгс и пленки 0,1±0,05 кгс, при наружной окружной намотки нити 1,8±0,1 кгс и пленки 0,25±0,05 кгс, при спиральной намотке нити 1,6±0,1 кгс и пленки 0,2±0,1 кгс. Намотка производилась со скоростью 130±10 об/мин. Минимальное общее количество слоев - 4.

При этом соотношение числа рядов с окружной намоткой нити и спиральной определяется соотношением нагрузки на несущий слой, создаваемой за счет внутреннего давления в трубе рабочей средой и внешних механических воздействий. В любом случае число слоев, в которых выполняется окружная намотка, должно быть не менее двух - внутренний и внешний. На опытно-экспериментальном оборудовании осуществлялась намотка на внутреннюю трубу 4 слоя: два окружной намоткой, два - спиральной. Толщина пленки от 30 до 100 мкм выбирается в зависимости от расчетных нагрузок и толщины используемой нити, но при любых условиях на нижний (внутренний) слой и поверхностный (наружный) укладывается нить максимальной толщины. Толщина (линейная плотность) нити выбирается, исходя из расчетных нагрузок на трубу в процессе эксплуатации и конструкции трубы, также как и число слоев в несущем слое. При выполнении расчетов берутся фактические показатели прочности используемой партии нити, в среднем значения прочности на растяжение и разрыв находятся в диапазоне 250-300 г/текс. Существенным достоинством нити из сверхвысокомолекулярного полиэтилена является самая низкая плотность среди существующих высокопрочных волокон, близость по химической природе материалу внутренней трубы из полеолефинов, химическая стойкость к агрессивным средам, практически нулевое влагопоглощение. При прочих преимуществах использование этой нити обеспечивает наилучшие показатели по прочности и массе получаемой трубы. При любых условиях на внутреннюю трубу и при формировании наружного слоя наматывают нить максимальной линейной плотности и пленку максимальной толщины в используемых диапазонах. Это обеспечивает наиболее плотную укладку и взаимопроникновение при термообработке слоев и повышение прочности соединения, а также эффективное стягивание трубы наружным слоем и повышение механической прочности поверхности трубы. Вместе с тем, при этом обеспечивается наиболее полное заполнение пространства между витками и между слоями намотанной нити разной линейной плотности при последующей термообработке и повышение прочности соединения внутри получаемой трубы, а также полное заполнение пространства между витками на ее поверхности и эффективное оформление внешней поверхности трубы.

При термообработке полученной заготовки используется тот факт, что сэвилен - сополимер полиэтилена с винилацетатом с массовым содержанием последнего до 30%, имеет высокую адгезию к полиэтилену и пониженную по отношению к нему температуру размягчения. Это обеспечивает эффективное размягчение пленки из сэвилена при разогреве конструкции до температуры 100-110°С, в то время как внутренняя труба и армирующая нить сохраняют свою форму и прочность, поскольку у полиэтилена низкого давления, из которого они изготовлены, температура плавления составляет 125-135°С. При этом достигается полное заполнение межвиткового пространства в рядах намотки и между рядами намотанной высокопрочной нити. В результате чего обеспечиваются высокие адгезионные характеристики соединения слоев и образование монолитной структуры несущей оболочки, высокое качество адгезии между несущей оболочкой и внутренней трубой.

Для обеспечения внешнего давления при термообработке изготовленная заготовка - труба может обматываться лентой из термоусаживающегося материала, которую после проведения термообработки сматывают или оставляют на трубе, в последнем случае она выполняет функции внешнего слоя. После остывания труба в зависимости от диаметра свертывается в бухты при диаметре до 100 мм или нарезается на мерные отрезки при диаметре более 100 мм.

При использовании мерных отрезков внутренней трубы формирование несущего слоя осуществляют при меньшем числе вертлюгов. Намотку слоев нити и пленки производят при возвратно-поступательном перемещении внутренней трубы относительно намоточного устройства, содержащего минимальное число вертлюгов, работающих в переменном программируемом режиме с изменяемыми наклонами и шагом намотки нити. Термообработка полученной трубы - заготовки может осуществляться в туннельной печи 1, через которую пропускают мерные отрезки трубы, или с помощью накладных нагревателей. Для обеспечения внешнего давления при термообработке также может использоваться лента из термоусаживающегося материала, которую после проведения термопластификации сматывают или оставляют на трубе для выполнения функции внешнего слоя.

Учитывая простоту и относительную экономичность по энергопотреблению технологического оборудования для изготовления трубы, этот способ может проводиться в полевых условиях. При этом перед монтажом возможна протяжка внутренней трубы, по мере ее сварки, через вертлюги для намотки и туннельную печь 1. Можно также работать с мерными отрезками трубы из композиционного материала и осуществлять после сварки этих отрезков армирование областей сварки по технологии изготовления мерных отрезков трубы. При этом несущий слой формируют непосредственно на стыках труб, свариваемых при подготовке к монтажу (установке) в трубопроводах или иных конструкциях, причем при нанесении несущего слоя на стык трубопроводов намотку высокопрочных нитей и укладку термопластичной пленки осуществляют при возвратно-поступательном движении вертлюгов вдоль трубы в области стыка. Термопластификация осуществляется с помощью накладных нагревателей и при необходимости ленты из термоусаживающегося материала.

Изготовленные трубы подвергали испытаниям с целью установить стойкость к внутреннему давлению, создаваемому в образце трубы, наполненном водой. На первом этапе устанавливалось предельное давление для испытуемого образца при температуре 20°С. Образец не претерпел изменений до 41 бар - предельного давления испытательного оборудования. Вторым этапом было определение стойкости образца трубы к постоянному внутреннему давлению при температуре 20°С. В образце трубы, наполненной водой, с помощью сжатого воздуха было создано постоянное внутреннее давление 39 бар. После выдержки в течение 425 часов образец не претерпел изменений. По заключению службы управления качества ОАО «КАЗАНЬОРГСИНТЕЗ» результаты испытаний образцов труб позволяют предположить возможность их эксплуатации при давлениях не менее 25 бар.

Труба согласно изобретению является экологически более безопасной относительно пластмассовых труб, используемых на промыслах и трубопроводах, имеет повышенную коррозионную стойкость, увеличенный срок службы, низкую стоимость, а также может использоваться для работы при повышенных давлениях транспортируемых рабочих сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ИЗДЕЛИЯ ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2010 |

|

RU2459996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2208732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

Изобретение относится к области производства упрочненных труб из композиционного материала намоткой нитью для использования при повышенных рабочих давлениях и механических нагрузках и может быть использовано в нефтехимической и газовой промышленности при перекачке газа с повышенным давлением и других сред и в других областях техники. Труба включает внутреннюю трубу из полиолефина и несущий слой, в котором несущим элементом является армирующая нить из сверхвысокомолекулярного полиэтилена и адгезионные слои из пленки в виде полосы из сэвилена, которые намотаны на внутреннюю трубу. Внутренняя труба выполнена тонкостенной. Один слой нити нанесен на слой пленки, покрывающий внутреннюю трубу. Один наружный слой с намотанным на него слоем пленки выполнены окружной намоткой, а между ними, по меньшей мере, два слоя - спиральной намоткой с чередованием наклона нитей одного слоя относительно другого во взаимно противоположных направлениях. Прочность соединения между витками нити и ее слоями со спиральной намоткой больше, чем между внутренней трубой и витками нити и ее слоем или слоями окружной намотки, намотанным на пленку, покрывающую эту трубу. Прочность соединения между витками и слоем или слоями наружной окружной намотки больше плотности между витками и слоями спиральной намотки, что обусловлено различием в натяжении при намотке пленки и слоев. Изобретение обеспечивает повышение прочности и стойкости трубы к агрессивным средам при одновременном снижении веса, упрощении, снижении энергозатрат и долговечности. 2 н. и 18 з.п. ф-лы, 2 ил.

1. Труба из композиционного материала, включающая внутреннюю трубу из полиолефина и несущий слой, в котором несущим элементом является армирующая нить из сверхвысокомолекулярного полиэтилена, намотанная слоями, и адгезионные слои из пленки в виде полосы из сэвилена, намотанной на внутреннюю трубу и каждый слой нити для образования неразъемного соединения после термообработки, при этом внутренняя труба выполнена тонкостенной, по меньшей мере, один слой нити, нанесенный на слой пленки, покрывающий внутреннюю трубу, и, по меньшей мере, один наружный слой, с намотанным на него слоем пленки, выполнены окружной намоткой, а между ними, по меньшей мере, два слоя - спиральной намоткой с чередованием наклона нитей одного слоя относительно другого во взаимно противоположных направлениях, причем прочность соединения между витками нити и ее слоями со спиральной намоткой больше, чем между внутренней трубой и витками нити и ее слоем или слоями окружной намотки, намотанным на пленку, покрывающую эту трубу, а прочность соединения между витками и слоем или слоями наружной окружной намотки больше плотности между витками и слоями спиральной намотки, что обусловлено различием в натяжении при намотке пленки и слоев.

2. Труба по п.1, отличающаяся тем, что внутренняя труба изготовлена из полиэтилена ПЭ-63 или ПЭ-80 экструзией.

3. Труба по п.1, отличающаяся тем, что слой пленки, намотанный на внутреннюю трубу, выполнен с натяжением меньшим, чем последующие слои пленки, и меньшим, чем натяжение нити окружной намотки, нанесенной на пленку, для обеспечения прочности соединения внутри несущего слоя большим, чем между внутренней трубой и несущим слоем, а слой или слои окружной намотки нити и пленки, намотанной на каждый слой нити, наружного слоя выполнены с натяжением большим, чем другие слои нитей, для стягивания трубы.

4. Труба по п.1, отличающаяся тем, что слои нитей расположены параллельно друг другу с одинаковой плотностью намотки для каждого слоя, при этом угол наклона линии намотки и плотность намотки определяются величиной и характером эксплуатационных механических нагрузок, а количество слоев окружной и спиральной намотки определяется соотношением нагрузки, создаваемой за счет внутреннего давления в трубе рабочей средой и внешних механических воздействий.

5. Труба по п.1 или 2, отличающаяся тем, что использована пленка из сэвилена - сополимера полиэтилена с винилацетатом с массовым содержанием последнего до 30%, имеющего высокую адгезию к полиэтилену, из которого изготовлена внутренняя труба, и пониженную по отношению к нему температуру размягчения, толщиной от 30 до 100 мкм, что обеспечивает заполнение пространства между витками и между слоями намотанной нити при последующей термообработке и высокое качество адгезии.

6. Труба по п.1, отличающаяся тем, что использованы нити с линейной плотностью от 20 до 110 текс.

7. Труба по п.1, отличающаяся тем, что пленка намотана по спирали внахлест или встык.

8. Способ изготовления композиционной трубы, включающий намотку на тонкостенную трубу из полиолефина, слоя пленки в виде полосы из сэвилена, армирующей нити из сверхвысокомолекулярного полиэтилена, намотанной слоями, и термообработку для получения неразъемного соединения, в котором на каждый слой нитей наматывают слой пленки, при этом вначале наматывают, по меньшей мере, один слой окружной намоткой, затем, по меньшей мере, два слоя спиральной с чередованием наклона нитей в слое относительно другого во взаимно противоположных направлениях и, по меньшей мере, один наружный слой, с намотанным на него слоем пленки, окружной намоткой, а намотку слоя пленки на внутреннюю трубу осуществляют с натяжением меньшим, чем последующие слои пленки, и меньшим, чем натяжение нити слоя окружной намотки, нанесенной на пленку, для обеспечения прочности соединения внутри несущего слоя большим, чем между внутренней трубой и несущим слоем, а слой или слои окружной намотки нити и пленки, намотанной на каждый слой нити, наружного слоя выполняют с натяжением большим, чем другие слои нитей, для стягивания трубы.

9. Способ по п.8, отличающийся тем, что термообработку осуществляют при температуре, достаточной для размягчения пленки и создания, благодаря этому необходимой адгезии, но не превышающей температуру потери прочности нитей и перехода внутренней стенки трубы в пластическое состояние для сохранения формы трубы и обеспечения требуемой прочности.

10. Способ по п.8, отличающийся тем, что для обеспечения внешнего давления при проведении термообработки полученную трубу обматывают лентой из термоусаживающегося материала, которую после термообработки сматывают.

11. Способ по п.8, отличающийся тем, что слой термоусаживающегося материала после проведения термообработки оставляют на трубе.

12. Способ по п.8, отличающийся тем, что намотку осуществляют посредством вертлюгов.

13. Способ по п.8, отличающийся тем, что внутреннюю трубу изготавливают из полиэтилена ПЭ-63 или ПЭ-80 экструзией.

14. Способ по п.8 или 13, отличающийся тем, что используют пленку из сэвилена - сополимера полиэтилена с винилацетатом с массовым содержанием последнего до 30%, имеющего высокую адгезию к полиэтилену, из которого изготавливают внутреннюю трубу, и пониженную по отношению к нему температуру размягчения, толщиной от 30 до 100 мкм, что обеспечивает заполнение пространства между витками и между слоями намотанной нити при последующей термообработке.

15. Способ по п.8, отличающийся тем, что используют нити с линейной плотностью от 20 до 110 текс.

16. Способ по п.8, отличающийся тем, что пленку наматывают по спирали внахлест или встык.

17. Способ по п.8, отличающийся тем, что используют внутреннюю трубу сразу после экструзии.

18. Способ по п.8, отличающийся тем, что в качестве внутренней трубы используют любую ранее изготовленную тонкостенную трубу из полиолефинов.

19. Способ по п.8 или 15, отличающийся тем, что для слоев нитей, выполненных окружной намоткой, используют нить максимальной линейной плотности в диапазоне от 35 до 150 текс.

20. Способ по п.8, отличающийся тем, что для слоя пленки, намотанной на внутреннюю тонкостенную трубу, и слоя пленки, намотанной на наружный слой нитей, используют пленку максимальной толщины в диапазоне от 30 до 100 мкм.

| ПЛАСТМАССОВАЯ ТРУБА | 1999 |

|

RU2154220C1 |

| US 4000760 A, 04.01.1977 | |||

| ПЛАСТМАССОВАЯ ТРУБА | 2001 |

|

RU2205318C2 |

| ТРУБА | 2002 |

|

RU2215227C1 |

| DE 3907785 A, 13.09.1990. | |||

Авторы

Даты

2009-08-20—Публикация

2007-06-25—Подача