I

Данное изобретение относится к производству обуви и может найа i применение для сшивания стельки с заготовкой и взъерошивания боковой поверхности заготовки при изготовлении обуви с втачной стелькой и подошвой, имеющей бортик (так называемой обуви с боковым обжимом или с чашеобразной подошвой). Операция взъерошивания выполняется, с той целью, чтобы прикре- пить такую подошву к верху обуви. Технологический процесс изготовления обуви подобной конструкции состоит из операций: вклеивание подносков в заготовку с промазкой клеем носочно-пуч новой части подкладки и верха; вклеивание задника с предварительным, формованием пяточной части заготовки; одновременное объемное формование и сушка носочно-пучковой части и пяточной части заготовки с предварительным ее увлажнением; вшивание стельки по всему периметру заготовки, надевание заготовки на колодку; взъерошивание боковой поверхности заготовки; намазуя .клеем боковой поверхности заготов ки, сушка UJ Получение объемной заготовки достигается путем предварителного формования ее или за счет специальной (объемной) конструкции верха обуви.

Известны машины для взъерошивания боковой поверхности заготовки, в J OTOрых взъерошивающим инструментом являются монолитные шарошки или шарошки, выполненные в виде набора колец 2. В этих машинах заготовка надевается на металлическую колодку, связанную с копирным устройством, осуществляющим взъерошивание.

Известно устройство для сшивания стельки с заготовкой обуви, состоящее из механизма иглы, средства для прижима заготовки, столика для укладки заготовки и приводного вала, на котором установлен механизм иглы.

Недостатком известных устройств для обработки обуви является то, что эти две операции выполняются на разном оборудовании, которое не обеспечивает необходимого качества обработки.

Недостаток существующего оборудования для взъерошивания боковой поверхности заготовки как с ручной подачей колодки, так и с автоматической, заключается в том, что при работе на нем получаются значительные отклонения по глубине и ширине взъерошенного слоя

т заданных параметров. Отклонения озникают из-за

неустойчивого положения колодки в роцессе ручной подачи (в мгииннах с учной подачей колодки с заготовкой); наличия люфтов в местах сопряжения копирнодо устройства и метгшлической колодки;

сложности пространственной формы колодки;

наличия отклонений в размерах колодки (даже в одной паре);

наличия колебаний по толпшнё скрепляемых материалов верха, подкладки и стельки в различных местах обработки.

Отклонения глубины и ширины вэъерошенного слоя от заданных параметров приводят к снижению прочности сцепления материалов верха и подошвы. В связи с этим снижается качество обуви.

К недостаткам известных устройств для взъерошивания следует отнести и то, что взъеретиивающий инструмент в этих устройствах не обеспечивает получения достаточно разрыхленного поверхностного слоя материала. В процессе обработки инструмент сдирает поверхностный слой материала, как бы шлифуя его, а не разрыхляя. Такая структура взъерошивания приводит к снижению адгезионных свойств скрепляемых материалов, а следовательно, и к снижению качества обуви. Объясняется это тем, что взъерошивающий инструмент в процессе обработки вращается в одну сторону.

Кроме того, отклонения по ширине приводят к тому, что в готовой обуви вне контура бортика подсшвы могут иметь Место сошлифованные участки лицевого слоя. Что также снижает кгмество обуви и ухудшает ее вноиний вид.

К недостаткам известных устройств для взъерошивания следует отнести отсутствие конструктивных элементов, обеспечивающих фиксацию-(ориентацию) заготовки относительно шва крепления ее со стелькой, а следовательно, и относительно грани следа обуви, в процессе взъерошивания.

Вопрос обеспечения фиксации заготовки относительно шва может быть решен либо созданием специального уст- . ройства для фиксации, либо испопьэованием оборудования для обработки обувных заготовок, например швейные машины для кожи, в которых функций) фиксирующего устройства выполняет механизм иглы, а фиксацию заготовки относительно шва непосредственно сама игла.

Второй путь решения поставленной зг1дачи является более простым и рациональным.

Целью изобретения является повышение производительности труда и качества обуви путем улучшения прочности и внешнего вида ее.

Указанная цель достигается за счет того, что в агрегате имеется приспособление для взъерошивания края заготовки, кинематически связанное с механизмом иглы и выполненное в виде нескольких пар пластин с зубцами, установленных в столике для укладки заготовки, выступая над его плоскостью на величину глубины взъерошивания, при этом каждые две соседние - пластины смонтированы с возможностью перемещения одна навстречу другой посредством их привода.

Привод пластин с зубцами имеет кулачки, установленные на приводном валу, и два шарнирно-соединенных рычага, несущих каждый на одном из концов пластину пары, а другим концом взаимодействующий с соответствующим кулачксм. Зубцы пластин пары противоположно направлены и имеют различный угол заточки.

На фиг.. представлена принципиальная схема устройства для сшивания стельки с верхом обувной заготовки 5 и приспособление для взъерошивания

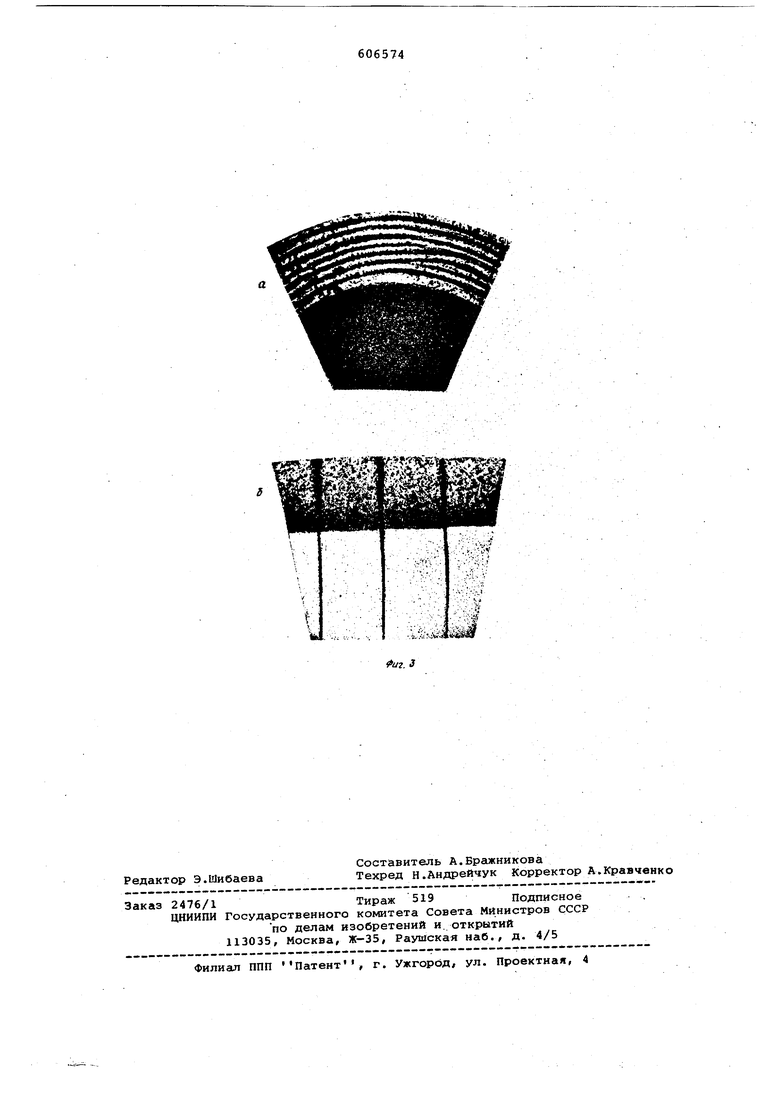

края заготовки; на фиг. 2 - приспособление для взъерошивания края заготовки; на фиг. 3 - структура поверхности, взъерсяиенной с помощью предлагаемого 0 агрегата (и ) и с помощью известного устройства (ё ) .

Агрегат для обработки заготовки обуви содержит устройство для сшивания стельки с верхом обувной заготовсу ки представляет собой швейную машину, содержащую колонку 1, столик 2 для укладки заготовки 3 со стелькой 4, средство для прижима заготовки, выполненное в виде рольпресса 5, транспортирующую рейку б, упор 7, механизм иглы 8, приводной вал 9 и приспособление для взъерошивания края заготовки. Приспособление для взъерошивания края заготовки содержит взъерошивающий инструмент, выполненный в виде нескольких пар пластин 10, и рычаги 11 и 12, свободно посёокенные на ось 13, которая консольно закреплена на корпусе колонки 1. Пластины 10 смонтированы на верхних концах рычагов 11 и 12, а нижние концы этих рычагов связаны с приводным вгшом 9 посредством кулачков 14 и 15.

Пластины 10 размещены друг от друга на расстоянии, обеспечивающим вхождение пластин одного рычага между пластинами другого рычага. Рабочая поверхность пластин 10 снабжена зубцами. Зубцы пластин пары выполнены с различным профилем угла заточки и разQ ным направлением.

Взъерошивающий инструмент размещен под рольпрессом 5. Рольпресс 5 перекрывает набор пластин 10 и транспортирующую рейку 6 по ширине. Это необходимо для того, чтобы прижать заготовку со стелькой по всей заданной ширине обработки. Взъерошивающие пластины Ю размещены в прорези 16, выполненной в столике 2, и смонтированы относите.пьно поверхности столика таким образом, что выступают над ней на величину глу бины взъерошивания. Для изменения глу бины взъероснивания в зависимости от толщины материала заготовки пластины 10 можно регулировать по высоте (отно сительно поверхности столика) с помощью винта 17. Пластины 10 отстоят от иглы 8 на минимально возможном расстоянии. Это необходимо для того, чтобы полоска материала, равная по ширине расстоянию между иглой и взъерошивающим инструментом, была как можно уже, так как в процессе взъерсяиивания она ост ется необработанной. Кулачки 14 и 15, соединяющие соот ветственно рычаги 11 и 12 с приводным валом 9, выполнены профилированными с тем, чтобы увязать работу механизма взъерошивания и механизма иглы по ци лограмме. Работа на агрегате осуществляется следующим образом. Заготовку 3 и стельку 4 центрирую по гофрам и укладывают на столик 2, размещая их под рольпрессом 5 таким образом, чтойл края заготовки и стел ки касались упора 7. Игла 8 в этот момент находится в крайнем верхнем п ложении. Уложив заготовку со стелькой как описано выше, опускают рольпресс 5, прижимая их к поверхно-;ти столика рабочей поверхности взъерошивающих пластин 10 и транспортирующей рейке 6 Затем включают привод. От привода движение передается соответственно ва лу 9, кулачкам 14 и 15, рычагам 11 и 12, а также всем исполнятельным механизмс1м агрегата. В результате того, что рычаги 11 и 12 совершают качательное движение, пластины 10 также приходят в движение При этом пластины, сидящие на одном из рычагов, входят (или выходят) в со ответствующие прорези (пазы) в наборе пластин 10, закрепленных на другом рычаге. Совершая перемещения навстречу одна другой и обратно, пластины 10 осуществляют процесс взъерошивания. Перемещение рычагов 11 и 12 соответственно пластин 10 увязано с движением иглы таким образом, что когда игла взаимодействует со скрепляеными материалами (в момент прокалывания) рычаги 11 и 12 совершают качательное (возвратно-поступательное) движение, а в тот момент, когда игла выйдет из материала, рычаги останавливаются. Заготовка со стелькой при этом перемещается с помощью транспортирующей рейки 6 на шаг стежка, и процесс повторяется , Таким образом в процессе образования шва, скрепляющего заготовку со стелькой, одновременно производится и взъерошивание лицевого слоя заготовки. Механизм иглы, кинематически связанный с приспособлением для взъерошивания края заготовки, обеспечивает возможность получения заданной ширины взъерошивания за счет того, что игла, находясь в материале, фиксирует заготовку, не давая ей возможности сдвинуться в сторону от иглы, и таким образом обеспечивает получение границы обработки на заданном расстоянии от шва, а следовательно и от грани следа обуви. Заданная глубина взъерошивания достигается за счет того, что взъерошивающие пластины 10 выступают над поверхностью столика 2 на величину этой глубины и поэтому взъерошивают лицевой слой материала только на эту глубину. При этом перепады толщины материалов не влияют на изменение глубины взъерошивания, пбскольку сила прижима регулируется рольпрессом 5. Получение заданных параметров ши- рины и глубины взъерошивания в значительной степени повышает прочностные характеристики обуви и ее внешний вид, а следовательно, и улучшает качество обуви. Конструктивное выполнение взъерошивающего инструмента обеспечивает получение такой структуры взъерошенного слоя, которая представляет собой взрыхленные полоски (зоны), между которыми имеются бороздки (фиг.3,а). В каждых двух смежных полосках частицы взрыхленного слоя противоположно направлены. Такой характер структуры обеспечивает свободное проникновение клеящих или пластических веществ между частицами что повышает адгезионные свойства материала по сравнению с показателями сцепления взъерошенной поверхности, получаемой с помощью известных устройств (фиг.3,6). Одновремб;нное выполнение операций втачивания и взъерошивания позволяет повысить производительность труда, а также расширить технологические возможности швейного оборудования, получить экономию материала и рабочей силы, необходимых для изготовления сложного и дорогостоящего оборудования для взъерошивания, высвободить производственные площади. Формула изобретения 1. Агрегат для обработки заготовки буви, содержащий устройство для сшивания стельки с заготовкой обуви, состоящее из механизма иглы, средства для прижима заготовки, столика для укладки заготовки и приводного вала, иа fcoTopOM установлен механизм иглы, отличающийся тем, что, с целью повьвиения производительности труда и качества обуви, он имеет приспособление для взъерошивания края заготовки, кинематически связанное с механизмом иглы и выполненное в виде нескольких пар пластин с зубцами, установленных в столике для укладки заготовки, выступая над его плоскость иа величину глубины взъерошивания, при этом каждые две соседние пластины смонтировсшы с возможностью перемещения одна навстречу другой посредством привода.

2. Агрегат по пЛ, отличаюm и и с я тем, что привод пластин с

зубцами имеет кулачки, установлснные на приводном валу, и два шарнирно соединенных рычага, несущих каждый на одном из концов пластину пары, а другим концом взаимодействующий с соответствующим кулачком.

3. Агрегат по п. 1, о т л и ч а ющ и и с я тем, что зубцы пластин пары противоположно направлены и имеют раз- личный угол заточки.

Источники информации, принятые во внимание при экспертизе:

1.Изыскание и разработка новых способов формирования и сборки обуви химических и комбинированных методов крепления , (отчет) тема 29, ЦНИИКП, М., 1972, С. 71-72.

2.Заявка W1425433, кл. Л 37/00, 1971, по которой выдано решение о выдач1 авторского свидетельства.

Kitfubody

Авторы

Даты

1978-05-15—Публикация

1976-03-09—Подача