1

Изобретение относится к области ультразвукового неразрушающего контроля материалов и может быть использовано для определения характера обнаруживаемых дефектов.

Известен способ ультразвукового контро- ля материалов, основанный на спектральном анализе отраженного от дефекта короткого импульса l Недостатком его является сложность определения характера дефектов ввиду значительной неравномерности спектра излучаемого импульса и частотной характеристики искателя.

Наиболее близким техническим решением к изобретению является способ ультразвукового контроля материалов, заключающийся в том, что в изделие излучают ультразвуковые частотно-модулированные колебания, принимают отраженные от дефектов сигналы, анализируют спектральный состав этих сигналов и по огибающей спектра судят о характере дефектов 2.

Недостатками известного способа являются слсЛкность и низкая точность расшифровки характера дефектов ввиду многообразия спектральных характеристик дефектов, а также низкая производительность обработки спектров вследствие большого количества измеряемых параметров. Это приводит к существенным трудностям в установлении соответствия между многочисленными измеряемыми параметрами спектра (форма, периодичность спектра, частотный интервал между максимумами и др.) и параметрами дефектов.

С целью повышения производительности . и достоверности ультразвукового контроля полученный спектр сигнала преобразуют в цифровой код, измеряют в цифровом коде вторичный спектр принятого сигнала, сравниваю его с классами эталонных спектров и по результатам сравнения определяют параметры дефектов.

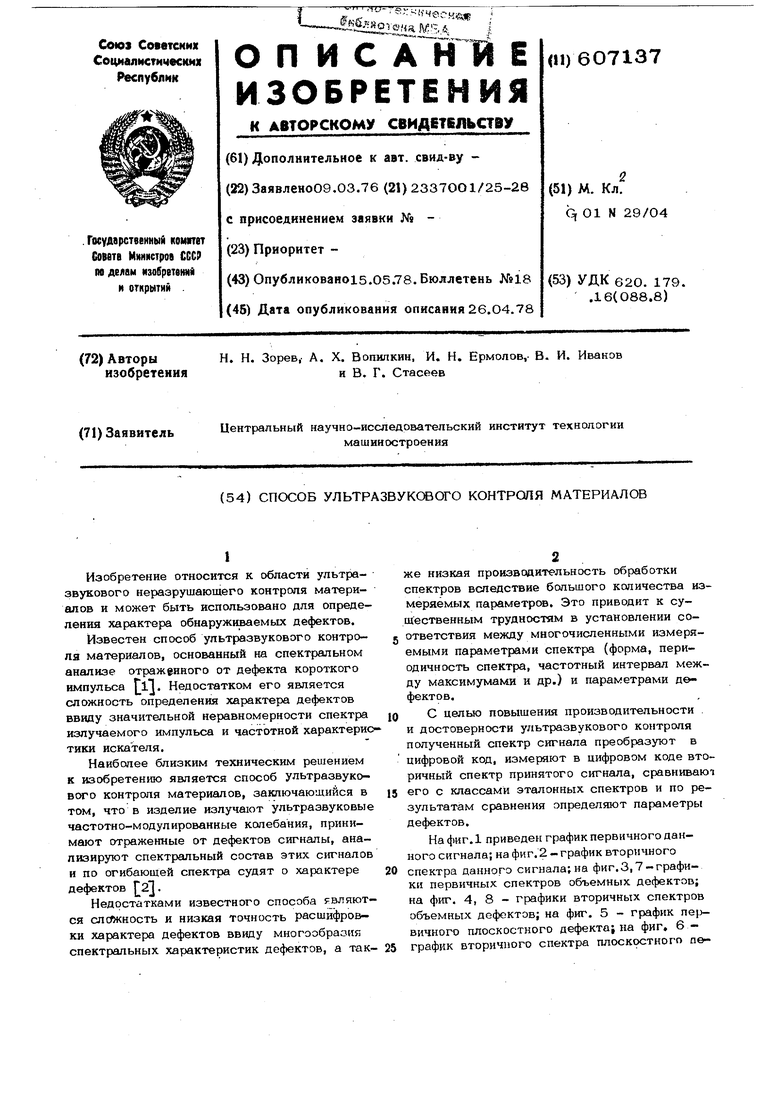

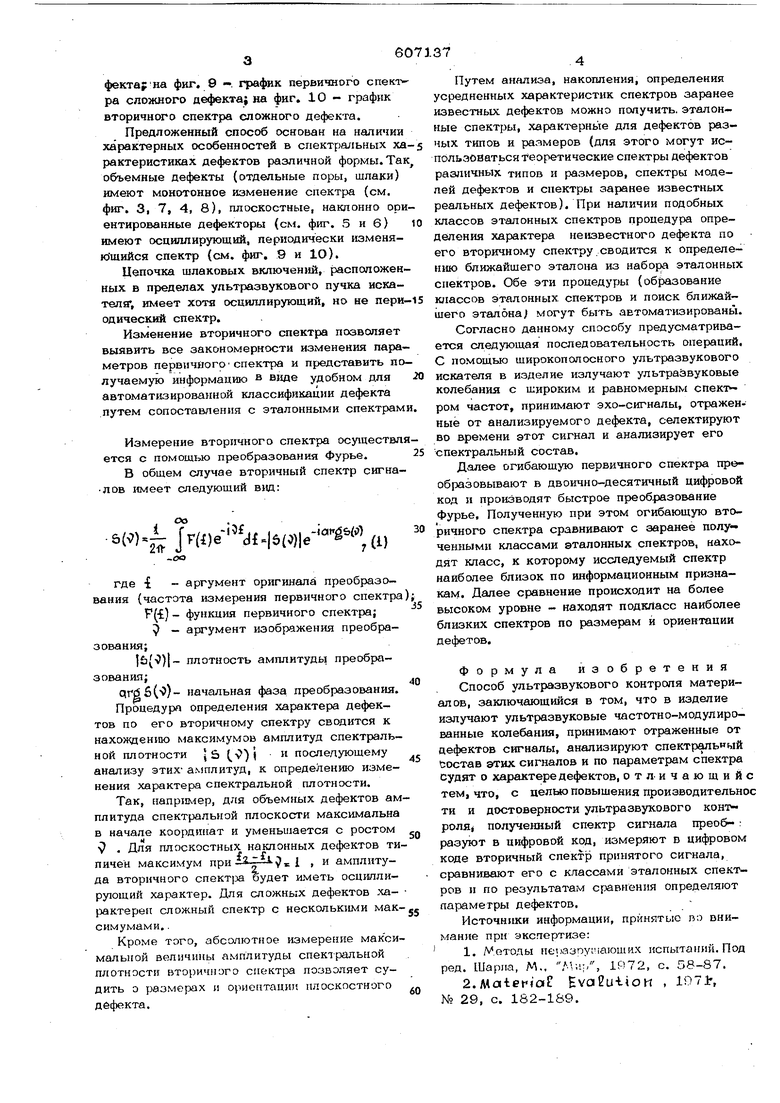

На фиг. 1 приведен график первичного данного сигнала; на фиг. 2 - график вторичного спектра данного сигнала;на фиг.3,7-графики первичных спектров объемных дефектов; на фиг. 4, 8 - графики вторичных спектров объемных дефектов; на фиг. 5 - график ле1 вичного плоскостного дефекта; на фиг, 6 график вторичного спектра плоскостного пефекта на фкг. 9 . график первичного спектра сложного дефекта; на фиг. 10 - график вторичного спектра сложного дефекта. Предложенный способ основан на наличии характерных особенностей в спектральных xa рактеристиках дефектов различной формы. Так объемные дефекты (отдельные поры, шлаки) имеют монотонное изменение спектра (см. фиг. 3, 7, 4, 8), плоскостные, наклонно ориентированные дефекторы (см. фиг. 5 и 6) имеют осциллирующий, периодически изменяюшийся спектр (см. фиг. 9 и 1О}. Цепочка шлаковых включений, расположенных в пределах ультразвукового пучка искателя, ик1еет хотя осциллирующий, но не периодический спектр. Изменение вторичного спектра позволяет выявить все закономерности изменения параметров первичйогрспектра и представить получаемую информацию в В1зде удобном для автоматизированной классификации дефекта путем сопоставления с эталонными спектрами Измерение вторичного спектра осуществляется с помощью преобразования Фурье. В общем случае вторичный спектр сигн лов имеет следующий вид: ((i)(0)(l} где - аргумент оригинала преобразования (частота измерения первичного спектр Р(-) - функция первичного спектра; - аргумент изображения преобразования;)- платность амплитуды преобразования;ргйбС)- начальная фаза прюобразоЕ ания Процедура определения характера дефектов по его вторичному спектру сводится к нахождению максимумов амплитуд спектраль ной плотности JS С) последующему анализу этих- амплитуд, к определению изменения характера спектральной плотности. Так, EianpiMep, для объемных дефектов ам плитуда спектральной плоскости максимальна в начале координат и уменьшается с ростом 9 . Для плоскостных наклонных дефектов ти пичен максимум при -- - I , и амплитуда вторичного спект эа будет иметь осциллирующий характер. Для сложных дефектов характереп сложный спектр с несколькими мак симумами. . Кроме того, абсолютное измерение макси мальной величины амплитуды спек1ральной плотнэсти вторичного спектра позволяет судить о размерах и ориентаци П7 оскостного дефекта. Путем анализа, накопления, определения усредненных характеристик спектров заранее известных дефектов можно получить, эталонные спектры, характерные для дефектов разчых типов и размеров (для этого могут использоваться теоретические спектры дефектов различных типов и размеров, спектры моделей дефектов и спектры заранее известных реальных дефектов). При наличии подобных классов эталонных спектров процедура определения характера неизвестного дефекта по его вторичному спектру .сводится к определению ближайшего эталона из набора эталонных спектров. Обе эти процедуры (образование классов эталонных спектров и поиск ближайщего могут быть автоматизировань. Согласно данному способу предусматривается следующая последовательность операций. С помощью щирокополосного ультразвукового искателя в изделие излучают ультразвуковые колебания с широким и равномерным спектрром частот, принимают эхо-сигналы, отраженные от анализируемого дефекта, селектируют во времени этот сигнал и анализирует его спектральный состав. Далее огибающую первичного спектра преобразовывают в двоично-десятичный цифровой код и производят быстрое преобразование Фурье, Полученную при этом огибающую вторичного спектра сравнивают с заранее полученными классами эталонных спектров, находят класс, к которому исследуемый спектр наиболее близок по информационным признакам. Далее сравнение происходит на более высоком уровне - находят подкласс наиболее близких спектров по размерам и ориентации дефетов. Формула изобретения Способ ультразвукового контроля материалов, заключающийся в том, что в изделие излучают ультразвуковые частотно-модулированные колебания, принимают отраженные от дефектов сигналы, анализируют спектральный йостав этих сигналов и по параметрам спектра судят о характере дефектов, отличающийс тем, что, с целью повышения производительное ти и достоверности ультразвукового конт роля полученный спектр сигнала преоб- : разуют в цифровой код, измеряют в цифровом коде вторичный спектр принятого сигнала, сравнивают его с классами эталонных спектров и по результатам сравнения определяют параметры дефектов, Источники информации, принятые по внимание при экспертизе: 1. Методы непазпу чаюших испытаний. Под ред. Шарпа, М., f-Лщ:, 1972, с. 58-87. 2.Matet4oiC Eva2uiion , 1971-, № 29, с. 182-189.

flf) /0()/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля материалов | 1976 |

|

SU580502A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ ультразвукового контроля изделий | 1974 |

|

SU529412A1 |

| Способ ультразвукового контроля изделий | 1986 |

|

SU1370548A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ И УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039979C1 |

| Способ ультразвукового контроля изделий | 1981 |

|

SU996934A1 |

| МНОГОПАРАМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1997 |

|

RU2123687C1 |

| Устройство для ультразвукового контроля изделий | 1977 |

|

SU662858A1 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ОКТАНОВОГО ЧИСЛА И СОДЕРЖАНИЯ ПРИМЕСЕЙ В БЕНЗИНЕ С ПОМОЩЬЮ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ | 2017 |

|

RU2654836C1 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

г :,

фиш. f

гу.

ff fr 2У LI.

Фи.

f(f)

, fi

Фиг.З

/$()l

. 21f,-S,,

фиг. it2

fff)

/

0 /,

фч.5

hL

фиг.В

f(i}

0./

Фие 7

l$(

АЛЛА

/(1)1

/Р f

Фуг.§ ,

/г-Л

Авторы

Даты

1978-05-15—Публикация

1976-03-09—Подача